Заклепочные соединения

Относятся к неразъемным.

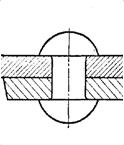

Заклепка – круглый стержень с головками по концам (рисунок 8.1). Закладная головка выполняется одновременно со стержнем, замыкающая головка выполняется в процессе клёпки.

Рисунок 8.1

• сложность технологического процесса изготовления,

• повышенный расход металла и утяжеление конструкции.

Применения.

Для соединения листов, полос, прокатных профилей и т.д. В особо ответственных конструкциях, воспринимающих интенсивные вибрационные или повторные ударные нагрузки (самолеты, мосты и пр.). В конструкциях из несвариваемых материалов, а также для избежаний коробления в процессе нагрева.

Типы заклепок:

а) заклёпка с полукруглой головкой

(ГОСТ 14797-75, ГОСТ 10299-80);

б) заклёпка с полупотайной головкой

(ГОСТ 10301-80)

в) заклёпка с потайной головкой

(ГОСТ 14798-75, ГОСТ 10300-80);

г) заклёпка с плоской головкой

(ГОСТ 14801-85).

а) б) в) г)

Рисунок 8.2

Материалы заклепок:

Сталь 10 кп ГОСТ1050-7 01

Сталь 09Г2 ГОСТ 19281-73 10

Латунь Л63 ГОСТ 12920-80 32

Медь М3 ГОСТ 859-78 38

Алюминий Д18 ГОСТ 14838-78. 3

Обозначение: Заклепка 8´80.38 ГОСТ 1300-80.

Расшифровка: 8 – диаметр заклёпки в мм (до клёпки); 80 – длина заклёпки в мм (до клепки); 38 – номер марки материала (Медь М3); ГОСТ 1300-80 – заклёпка с потайной головкой.

Классификация заклёпочных швов

• по назначению – прочные (применяются для восприятия внешних нагрузок) и прочноплотные (для обеспечивания герметичности при восприятии значительных усилий);

• по конструкции – нахлёсточные; стыковые с одной накладкой и стыковые с двумя накладками;

• по количеству рядов - однорядные и многорядные;

• по расположению заклёпок – рядовое и шахматное;

• по числу сечений – односрезные, двухсрезные и многосрезные.

Шаг заклёпочного шва р – расстояние между заклёпками по длине шва.

Заклёпки прочных швов рассчитывают на срез и на смятие.

Рассмотрим простейший шов – однорядный односрезный нахлесточный (рисунок 8.3).

Рисунок 8.3

Условие прочности заклёпок на срез

,

,

где k – число плоскостей среза заклёпок;

[τ]ср – допускаемое напряжение на срез.

Коэффициент прочности заклёпочного шва

Сварные соединения

Сварка – технологический процесс соединения деталей высокотемпературным расплавом металла, образующего сварной шов.

Методы получения сварных швов (рассматриваются в специальных разделах курса «Технология конструкционных материалов») классифицируют по источникам энергии для нагрева свариваемых деталей:

• Химическая (газовая сварка);

• Электрическая (электросварка);

• Химико-механическая (кузнечная, термитная);

• Электромеханическая (контактная сварка).

Преимущества сварных соединений перед клепанными:

• экономия металла, меньшая трудоемкость

• лучшее использование металла

• меньшая масса соединительных элементов;

• широкие возможности стыковых соединений без накладок.

Недостатки:

• невозможность сварки разнородных материалов,

• термическая деформация конструкции.

По назначению сварные соединения разделяют на прочные (обеспечивают прочность) и прочно-плотные (гарантируют герметичность соединяемых элементов).

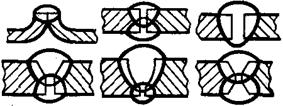

По расположению соединяемых частей – стыковые, нахлёсточные, с накладками, угловые, тавровые.

а) б)

в) г)

а – стыковые соединения; б) нахлесточные соединения;

в) тавровые соединения; г) угловые соединения

Рисунок 8.4 - Виды сварных соединений

Виды сварных швов

Стыковые – для стыковых соединений, угловые – для нахлесточных, угловых и тавровых соединений.

По форме подготовленных кромок – без скоса, с одним или с двумя скосами.

По характеру выполнения – односторонние и двухсторонние.

Расчет сварного стыкового шва (рисунок 8.5) проводят по условию прочности на растяжение (сжатие)

,

,

где Ар = b·L – площадь растяжения сварного шва, мм2

- допускаемое напряжение металла шва, МПа.

- допускаемое напряжение металла шва, МПа.

F – растягивающая (сжимающая) сила, Н.

Расчет нахлесточного шва (рисунок 8.5) проводят по условию прочности на срез

,

,

где Аср =2·К·0,7·L - площадь среза сварного шва, мм2

- допускаемоенапряжение металла шва, МПа,

- допускаемоенапряжение металла шва, МПа,

К – катет шва (К ≤ 32 мм)

L – длина сварного шва

К расчету стыкового шва К расчету нахлесточного шва

Рисунок 8.5

Дата добавления: 2017-05-02; просмотров: 2151;