Особенности конструкции

При конструировании валов и осей принимают во внимание технологию сборки и разборки, способ фиксирования насаживаемой детали, механическую обработку, расход материала и пр.

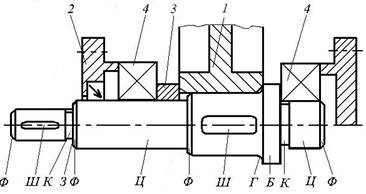

В конструкции ступенчатого вала условно выделяют следующие элементы: концевые участки; участки перехода от одной ступени к другой; места посадки подшипников, уплотнений и деталей, передающих момент вращения. Каждый элемент имеет свое название (рис. 7).

Цапфа (Ц) –участок вала (оси), которым он опирается на подшипник . Цапфы делятся на:

Цапфа (Ц) –участок вала (оси), которым он опирается на подшипник . Цапфы делятся на:

шипрасположен на конце вала (оси) и предназначен для восприятия, в основном, радиальной нагрузки;

шейка -промежуточная цапфа, расположена в средней части вала (оси);

пятарасположена на конце вала (оси) и предназначена для восприятия, в основном, осевой нагрузки.

Рис.7. Конструкция вала:

1 - зубчатое колесо, 2 – крышка подшипника, 3 – втулка, 4 - подшипник

Заплечик (З) –переходная торцевая поверхность от одного сечения вала (оси) к другому, предназначенная для упора деталей, установленных на валу или оси.

Буртик (Б) –кольцевые утолщения вала (оси), составляющее одно целое с валом (осью).

Канавка (К) –углубление на поверхности меньшего диаметра между соседними ступенями валов: предназначена для плотного прилегания насаживаемой детали к заплечику (буртику), выхода шлифовального круга, при обработке поверхности меньшего диаметра, выхода резьбонарезного инструмента. (рис.8.4)

Галтель (Г) –криволинейнаяповерхность плавного перехода от меньшего сечения вала (оси), к плоской части заплечика или буртика. (рис.8.4)

Фаска (Ф) –скошенная часть боковой поверхности вала (оси) у торца вала (оси), заплечика, буртика. Служит для облегчения сборки и предотвращения травмирования рук.

Радиусы закруглений галтелей, размеры фасок принимают по ГОСТ 12080-66 в зависимости от диаметра вала.

Шпоночный паз (Ш) –углубление в валах для установки шпонок. Выполняют на участках крепления деталей, передающих вращающий момент.

Размеры шпоночных пазов принимают по ГОСТ 23360-78.

Благодаря массовому применению валов и осей в механизмах, для них выработаны нормативы на выполнение различных конструктивных элементов.

Фиксирование в окружном направлении насаживаемой детали (колеса, шкива и т. п.) на валу часто осуществляют соединением с натягом (за счет сил трения). В таких соединениях диаметр подступичной части вала следует увеличивать на 5…10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения).

При средних значениях крутящего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения(рис.8.5,a), a при высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения.

Материалы валов

Для изготовления валов используют углеродистые стали марок 20, 30 40 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МАи др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, условиями эксплуатации. Например, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому такие валы изготовляют из цементуемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементуемых легированных сталей марок I2XH3A, I2X2H4A и др.

Дата добавления: 2017-05-02; просмотров: 2944;