Проверочный расчет на вала статическую прочность

Расчет вала на статическую прочность выполняется для предупреждения появления пластических деформаций или хрупкого разрушения (для высокопрочных материалов).

Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех колёс на валу, рассчитаны силы, действующие на вал.

Расчёт сводится к определению фактического коэффициента запаса прочности по пределу текучести  и сравнения его с допускаемым

и сравнения его с допускаемым  :

:

, (3)

, (3)

где  ,

,  - коэффициенты запаса прочности по пределу текучести нормальным и касательным напряжениям.

- коэффициенты запаса прочности по пределу текучести нормальным и касательным напряжениям.

Последовательность расчета:

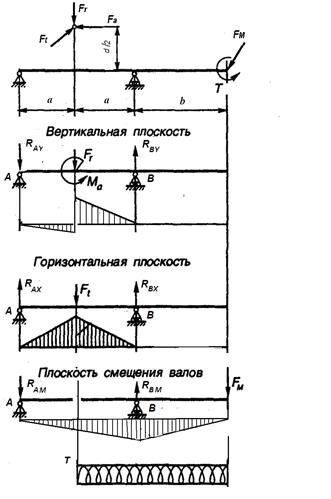

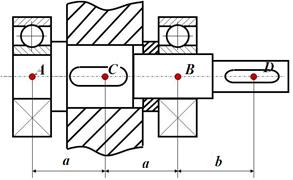

1.Составить расчетную схему. Расчётная схема вала: балка на шарнирных опорах (рис.8).

Нанести на ее все внешние силы, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной Х и вертикальной Y) и плоскости смещения валов;

Основные нагрузки на вал: силы, которые передаются через насаженные на них детали: зубчатые, конические, червячные колеса, звездочки, щкивы, муфты (окружная сила Ft ,радиальная сила Fr, ,осевая сила Fa , сила со стороны муфты Fмуф . Cила, действующая на вал со стороны муфты, определяется по формуле: для входных валов и выходных валов одноступенчатых редукторов  , для выходных валов многоступенчатых редукторов

, для выходных валов многоступенчатых редукторов  .

.

При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины.

2.Определить опорные реакции в горизонтальной, вертикальной плоскостях и плоскости смещения валов;

2.Определить опорные реакции в горизонтальной, вертикальной плоскостях и плоскости смещения валов;

3.Построить эпюры изгибающих моментов  ,

,  , Ммуф ;

, Ммуф ;

4.Построить эпюру крутящего момента  ;

;

5.Установить опасные сечения;

6.Вычислить суммарный изгибающий момент в опасном сечении;

Рис.8. Расчетная схема вала

7. Определить максимальное нормальное напряжение в период пуска  ,

,

где Wx - осевой момент сопротивления сечения вала,

| |

КП - коэффициент пусковой перегрузки.

8. Определить максимальное напряжение кручения в период пуска  ,

,

где  - полярный момент сопротивления сечения вала.

- полярный момент сопротивления сечения вала.

9. Коэффициент запаса прочности по нормальным напряжениям  ,

,

где  предел текучести материала вала по нормальным напряжениям.

предел текучести материала вала по нормальным напряжениям.

10. Коэффициент запаса прочности по касательным напряжениям  ,

,

где  предел текучести материала вала по касательным напряжениям.

предел текучести материала вала по касательным напряжениям.

11. Общий коэффициент запаса прочности по пределу текучести  .

.

Для материалов умеренной пластичности при пониженной точности расчета и ориентировочной оценке механических свойств допускаемый коэффициент запаса прочности равен  = 1,6–2,2. Для хрупких материалов и литых валов =

= 1,6–2,2. Для хрупких материалов и литых валов =  = 2,0–3,0

= 2,0–3,0

Проверочный расчет на выносливость

Выполняется на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели.

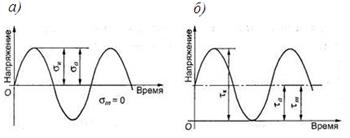

При расчёте полагается, что напряжения изгиба

При расчёте полагается, что напряжения изгиба  изменяются по симметричному циклу, а касательные напряжения кручения

изменяются по симметричному циклу, а касательные напряжения кручения  – по отнулевому пульсирующему циклу (рис. 9).

– по отнулевому пульсирующему циклу (рис. 9).

Рис.9. Циклы изменений напряжений в сечениях вала: а — симметричный цикл (напряжения изгиба);

б— отнулевой цикл (напряжения кручения)

Проверочный расчёт вала на выносливость сводится к определению фактического коэффициента запаса прочности  , который сравнивается с допускаемым

, который сравнивается с допускаемым  :

:

(4)

(4)

гдеSs и St- коэффициенты запаса по нормальным и касательным напряжениям:

, (5)

, (5)

, (6)

, (6)

s-1 , τ-1 - пределы выносливости материала вала при изгибе и кручении с симметричным циклом;

sa , τa - амплитудные значения нормальных и касательных напряжений;

sm, , τm – средние напряжения цикла;

kσ , kτ - эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки и резьбу;

- масштабный коэффициент (фактор);

- масштабный коэффициент (фактор);

,

,  - коэффициенты качества поверхности (учитывают влияние шероховатости поверхности);

- коэффициенты качества поверхности (учитывают влияние шероховатости поверхности);

ψσ, ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность, зависят от типа стали.

Если условие (4) не выполняется, (коэффициент запаса  оказывается меньше допускаемого

оказывается меньше допускаемого  , то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

Дата добавления: 2017-05-02; просмотров: 4263;