ПОДГОТОВКА МАТЕРИАЛА К РАСКРОЮ

Поставку всех видов материалов, необходимых для изготовления планового ассортимента изделий, производят по договорам с поставщиками, в которых указываются количество, качество и сроки получения материала.

При поступлении материалов проверяют соответствие их количества и качества сопровождающим документам. Материалы могут поступать в мягкой упаковке (в контейнерах), в полужесткой (в кипах), в жесткой (ящиках). Обычно их подвозят на автомобилях.

Разгрузка материалов производится с помощью ленточных и роликовых конвейеров, электро тележек, электро погрузчиков и т.п.

Поступившие материалы распаковывают и направляют на склад, где они хранятся до разбраковки. Условия хранения материалов должны обеспечить их сохранность и предотвратить порчу. Материалы хранят в сухом проветриваемом помещении на расстоянии не менее 1 м от отопительных приборов. Температура на складе должна быть в пределах 15...20°С, влажность воздуха 60 ...65 %, должны быть исключены попадание прямых солнечных лучей и присутствие насекомых.

Работы по перемещению кусков и рулонов материалов при сортировке, комплектовании и т. п. очень трудоемки, поэтому их механизация и автоматизация имеют большое значение. Часто для сокращения числа ручных операций при транспортировании материала используют поддоны. Поддоны с материалами размещают на многоярусных стационарных стеллажах с ячейками, имеющими буквенно-цифровое обозначение (ряды ячеек стеллажа обозначают буквами, ячейки — цифрами).

Вельвет-корд, вельвет-рубчик, хлопчатобумажный полубархат, поступающие в рулонах, до разбраковки хранят на напольных стеллажах в 5...6 рядов по высоте. Ворсовые ткани, поступающие в картонных коробках, следует хранить, не распаковывая до разбраковки. Коробки укладывают друг на друга в 5... 6 рядов, выравнивая по краю и располагая их так, чтобы они меньше деформировались. Ворсовые материалы после распаковки хранят на полочных стеллажах порулонно в один ряд по высоте в горизонтальном положении.

Склад с многоярусными стеллажами обслуживается электронным табелером с вильчатым захватом или краном штабелером (типа ОП-0,25). В качестве транспортных средств для межцехового и внутрицехового транспортирования целесообразно использовать руч  ные тележки с подъемной платформой (типа ТР-025, грузоподъемностью 250 кг) и электрические тележки аккумуляторного типа с подъемной платформой (типа ЭКБ-Г-1000, грузоподъемностью 1000 кг).

ные тележки с подъемной платформой (типа ТР-025, грузоподъемностью 250 кг) и электрические тележки аккумуляторного типа с подъемной платформой (типа ЭКБ-Г-1000, грузоподъемностью 1000 кг).

Для комплексной механизации подъемно-транспортных операций следует применять электро погрузчики, являющиеся универсальными средствами механизации подъемно-транспортных работ и позволяющие частично или полностью заменить ручной труд и, следовательно, повысить производительность труда. В швейной промышленности обычно применяют малогабаритные электро погрузчики (типа 40004-А, грузоподъемностью 750 кг).

При транспортировании вельвет-корд, вельвет-рубчик, полубархат укладывают на тележки горизонтально в 8 рядов по высоте, хлопчатобумажный бархат, шелковые ткани с ворсом, ворсовые трикотажные полотна — в 2... 3 ряда по высоте.

На складе не разбракованных материалов может храниться запас материалов, равный потребности предприятия на несколько смен (так называемый страховой запас). Его величина зависит от мощности предприятия и условий поступления сырья.

Контрольной проверке (разбраковке) подлежат все поступающие на предприятие материалы. При этом определяют их качество (сортность), измеряют длину и ширину каждого куска материала. Разбраковку и измерение материалов осуществляют или одновременно на одном рабочем месте на разбраковочно измерительной машине, или последовательно сначала на разбраковочной, а затем измерительной машине (или на трехметровом измерительном столе).

Разбраковку выполняют контролеры органолептическим способом (субъективная оценка). Для контролера желательны большой практический опыт и профессиональные знания, тогда субъективная оценка приблизится к объективной.

При определении сортности выявляют и отмечают текстильные дефекты и ведут подсчет числа дефектов, оцениваемых баллами. Сумма этих баллов обусловливает принадлежность куска к тому или иному сорту. Дефекты отмечают мелом или мылом на лицевой стороне, если это возможно, или на изнаночной (например, на искусственном мехе), при этом к кромке прикрепляют «сигнал» белой или цветной ниткой, липкой лентой и т. п. Дефекты на кромках не отмечают.

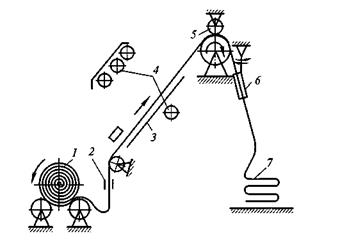

Принцип работы разбраковочно измерительных машин БМП-2 и БМП-3 состоит в последовательном перемещении куска материала в развернутом виде по смотровому экрану (рис. 7.7). Для этого материал разматывают с рулона 1 и протягивают через расправляющее устройство 2 к смотровому экрану 3. Далее конец куска заправляют между вращающимися валами 5 и подают к колеблющемуся укладчику 6, который укладывает ткань «книжкой» 7. Через смотровой экран материал движется лицевой стороной вверх со скоростью, необходимой для обнаружения дефектов (скорость не должна превышать 30 м/мин). В момент обнаружения и отметки дефекта движение материала прекращают.

Рис. 7.7. Схема устройства измерительно разбраковочной машины

Большую роль играет правильность освещения поверхности контролируемого материала (недопустимы блики). Смотровой экран 3 расположен под углом 70...80 к горизонтали и освещен лампами дневного света 4.

Для правильного измерения длины куска машина имеет устройство, устраняющее натяжение материала. Длину всего куска полотна измеряют посередине, а длину последнего участка — по наименьшей стороне.

Ширину материала с кромками и ширину кромок измеряют через каждые 3 м на расстоянии не менее 1,5 м от конца куска.

Фактическую ширину материалов с кромками устанавливают для шерстяных тканей по наиболее часто встречающейся величине, для всех прочих тканей и материалов — по наименьшей из встречающихся в куске ширине при условии, что она повторяется не менее двух раз на протяжении 40 м.

Особо отмечают зауженные и расширенные места куска; длину таких участков ткани измеряют, чтобы раскроить их отдельно. Измерения длины и ширины выполняют с точностью до 1 см.

Одновременно с измерением длины и ширины измеряют расстояние между дефектами внешнего вида материала.

Точность измерения на разбраковочно измерительной машине (погрешность 0,9 %) меньше, чем на измерительной машине (погрешность 0,06 %). Преимущество измерительной машины заключается также в том, что после измерения длины и ширины куска его можно смотать в рулон, что позволяет создать условия для транспортирования, хранения и подбора кусков.

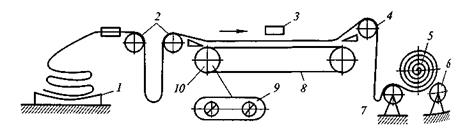

На рис. 7.8 приведена схема устройства измерительной машины. Работа на ней заключается в следующем. Кусок ткани, удержанный «книжкой», располагают на лотке 1 и заправляют ткань в машину так, чтобы образовался ее резерв между направляющими валами 2, имеющими винтовую нарезку для расправления ткани по ширине. Далее ткань поступает на замкнутый конвейер, представляющий собой ряд кардолент 8, жестко скрепленных с цепями привода. Одна часть игл кардолент наклонена в сторону движения ленты, другая — в противоположную сторону. Такое устройство при изменении направления движения обеспечивает надежное сцепление ткани с иглами и предотвращает ее проскальзывание.

Конец куска ткани подводят к фотоэлементу 3, который фиксирует нулевую отметку. Счетчик длины также должен стоять на нулевой отметке. Далее конец куска перекидывают через вал 4, заправляют в ровнитель и наматывают на вал 5.

Синхронная работа движения барабанов 6 и 7 позволяет равномерно смотать материал в рулон. Счетчик 9 приводится в действие от барабана 10.

Ткань с ворсовым покрытием после измерения наматывают на картонную трубку, учитывая направление ворса. Начало полотна наматывают на трубку, не допуская заминов. При сматывании в рулон полотно расправляют.

Рулоны хлопчатобумажного бархата, шелковых тканей с ворсом и ворсовых трикотажных полотен перевязывают тесьмой в двух местах в 10 см от краев.

Результаты измерения длины и ширины записывают в паспорт куска в двух экземплярах (к первому прикрепляют образец материала). В паспорте указывают артикул материала, номер куска, его указанную на ярлыке и фактическую длину, все результаты измерения ширины материала (с кромкой), фактическую ширину (с кромкой и без кромки), наименование текстильных дефектов, наличие условных вырезов и их длину (для распространенных дефектов), расстояние между текстильными дефектами и от начала куска до условного разреза, цвет материала, наличие и характер рисунка, длину и ширину раппорта рисунка, дату измерения. Данные с паспорта заносят в измерительную ведомость.

Рис. 7.8. Схема устройства измерительной машины

На обратной стороне паспорта указывают номер поддона, ячейки стеллажа и т.п., на которых хранится кусок на складе разбракованных материалов.

Необходимость хранения разбракованных материалов на складе вызвана тем, что предприятие должно иметь определенный запас для выбора кусков материала одинаковых ширины, рисунка и физико-механических свойств, которые можно использовать в одном настиле без остатка.

Для хранения разбракованного материала применяют партионный и поштучный способы.

При партионном способе хранения рулоны материала объединяют в партии по цвету, рисунку, виду волокна и назначению и отводят им место на поддонах, тележках, стеллажах. Партионный способ применяют для хранения бельевых, сорочечных и технических тканей, а также материалов для производственной и специальной одежды.

Для хранения всех остальных материалов применяют поштучный способ, при котором каждый кусок хранится отдельно в отведенном для него месте на полочных, ячеечных и елочных стеллажах и элеваторах.

Поштучный способ улучшает условия подбора материала в настилы и позволяет лучшим образом использовать помещение.

Одновременно с подбором кусков для настила материала верха конфекционер подбирает соответствующие материалу верха отделочные, подкладочные, прокладочные материалы, фурнитуру, руководствуясь подготовленными заранее конфекционными картами.

В конфекционной карте помещают зарисовку модели, образцы всех материалов рекомендуемых расцветок и рисунков и фурнитуру.

При крупных предприятиях существуют лаборатории, где проверяют физико-механические свойства материалов. Особое внимание при этом уделяют новым видам материалов, запускаемых в производство.

Для автоматизации процессов хранения, поиска и транспортирования рулонов разбракованного материала наиболее перспективным являются устройства с подвижными люльками, ячейками и тому подобными устройствами, в которых хранятся рулоны. К таким устройствам относится, например, элеватор, обеспечивающий наилучшие условия хранения материала, так как рулоны благодаря поштучному хранению их в люльках не соприкасаются друг с другом.

Процессы загрузки, разгрузки и транспортирования рулонов материала в элеваторе полностью автоматизированы и осуществляются оператором дистанционно с помощью пульта.

Элеваторный способ хранения материала был разработан ЦНИИШП.

В приложении 5 приведен пример одной из типовых схем комплексной механизации подготовительного цеха швейного производства.

Дата добавления: 2017-04-05; просмотров: 3446;