Пространственная структура организации производства

Пространственная структура организации производства определяется числом рабочих мест (количеством технологического оборудования, сосредоточенного на рабочей площадке) и их размещением относительно направления потока предметов труда в окружающем пространстве.

Цель размещения рабочих центров (отделов, рабочих групп внутри отдела, производственных участков, оборудования, складов) - поиск такого взаимного расположения этих рабочих центров и закрепление их местоположения внутри производственных помещений, которое обеспечит беспрепятственное движение производственного потока на предприятии (или непрерывный процесс обслуживания в сервисных организациях).

В зависимости от количества рабочих мест (технологического оборудования) различают однозвенную и многозвенную производственные системы (табл. 3).

Таблица 3

Пространственная структура организации производства

| Способ размещения рабочих мест в пространстве | Тип планировки | Тип пространственной структуры |

| Однозвенная производственная система | ||

| Размещение по принципу обслуживания неподвижного объекта | Фиксированная позиционная, или стационарная планировка | Обособленное рабочее место |

| Многозвенная производственная система | ||

| Размещение по технологическому (функциональному) принципу, или размещение мелкосерийного процесса | Функциональная планировка | Цеховая структура |

| Размещение по предметному принципу | Линейная (поточная), или продуктовая планировка | Линейная структура |

| Размещение по принципу групповой технологии, или сотовое размещение | Ячеистая планировка | Ячеистая структура, или технологическая ячейка |

Размещение рабочих центров/процесса определяется основными характеристиками производственного потока. Существуют три основных и один комбинированный способ размещения процесса и рабочих центров (табл. 3, графа 1): 1) размещение по принципу обслуживания неподвижного объекта, 2) размещение по технологическому (функциональному) принципу, 3) размещение по предметному принципу, 4) размещение по принципу групповой технологии, или формирования технологических ячеек.

Соответственно, наиболее распространенные на практике типы пространственной структуры основаны на четырех базовых типах планировки (табл. 3, графа 2): 1) фиксированная позиционная, или стационарная планировка; 2) функциональная планировка; 3) линейная (поточная, предметная) планировка; 4) ячеистая планировка.

Характеристика базовых типов планировки

1. Фиксированная позиционная, или стационарная, планировка

Предмет труда неподвижен, к месту работы по мере необходимости подают различные производственные ресурсы (рис. 4). Стационарную планировку применяют при единичном масштабе производства продукции, перемещение которой невозможно из-за большого веса, габаритов, объема, хрупкости или нежелательно.

Рисунок 4. Фиксированная позиционная планировка

При фиксированной планировке основной проблемой является рациональное расположение, очередность и маршруты перемещения операционных ресурсов относительно неподвижного объекта и друг друга. Очередность выполнения работ определяется производственными стадиями. Размещение оборудования и компонентов вокруг неподвижного объекта следует разрабатывать по принципу группирования на основе их технологического приоритета.

2. Функциональная планировка

Операционные ресурсы концентрируются по отдельным рабочим центрам по признаку однородности выполняемых технологических функций (работ, операций, процессов) над разнородными предметами производства. Доминирующим фактором являются потребности и удобство использования преобразующих ресурсов, которые выполняют основные производственные операции.

В рамках этого типа планировки специализированное технологическое оборудование одного типа и одинакового функционального назначения или аналогичные виды производственных операций (или операции с аналогичными технологическими требованиями) группируются на одном участке. Это может быть обусловлено удобством их близкого взаимного расположения, возможностью повышения степени использования преобразующих ресурсов.

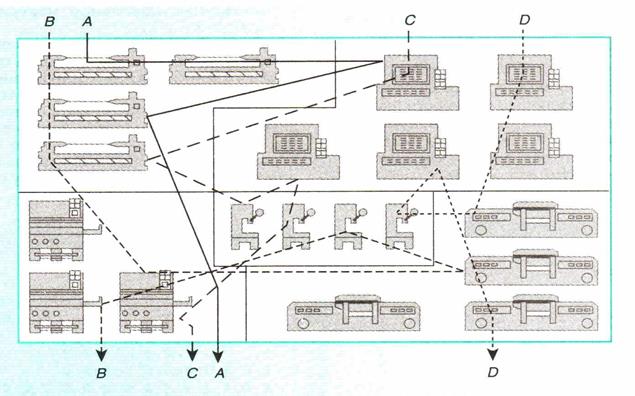

На рис. 5 представлен типичный пример функциональной планировки.

Рисунок 5. Функциональная планировка

При функциональной планировке производственное подразделение выполняет комплекс однородных технологических функций над разнородными предметами труда широкой и неустойчивой номенклатуры, иными словами, имеет технологическую специализацию, и потому такой способ размещения называют размещением по технологическому (функциональному) принципу. Поскольку такую планировку используют в единичном и мелкосерийном производстве, ее еще называют размещением мелкосерийного процесса.

Для разных продуктов предусмотрены различные маршруты перемещения от одного участка к другому. Поэтому особое внимание при функциональной планировке уделяют минимизации операций транспортировки (передвижений клиента). Задача рационализации расположения рабочих мест по технологическому принципу решается с помощью специальных методов и программных средств.

3. Линейная (поточная) планировка

Линейная планировка (ее также называют размещением процесса по ходу материального потока) - это такой способ размещения процесса, при котором преобразующие ресурсы (средства производства и люди) располагаются исключительно по принципу удобства обработки преобразуемых ресурсов (предметов труда). Каждый предмет труда (продукт, единица информации или клиент) следует по заранее установленному маршруту, в ходе которого последовательность необходимых воздействий на него учтена в схеме размещения рабочих центров (производственных участков).

При линейной планировке производственное подразделение выполняет разнородные в технологическом отношении операции над однородными предметами труда, соответственно, имеет предметную специализацию. Планировку применяют в массовом производстве или в системах с непрерывными процессами, где каждое выпускаемое изделие (каждый клиент) фактически проходит одни и те же операции обработки. Основное внимание при этом уделяют правильному распределению нагрузки на рабочие места во избежание образования узких мест.

Линейную планировку обычно выбирают при наличии набора стандартных требований к продукту или услуге.

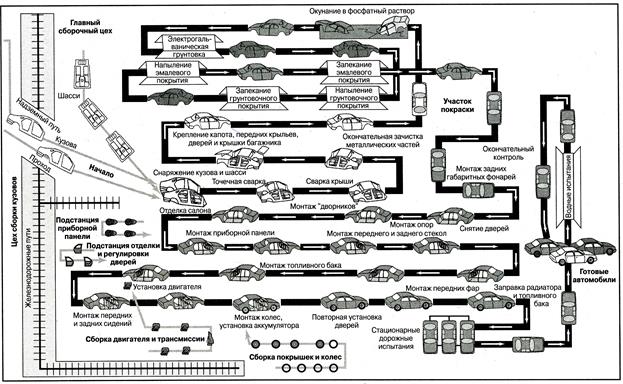

Пример.Автосборка - почти все модификации одной и той же модели автомобиля требуют одинаковой последовательности производственных операций (рис. 6), хотя в ней присутствуют некоторые сложные элементы технологий, для которых характерны функциональная и, в меньшей степени, ячеистая планировки.

Рисунок 6. Сборка легковых автомобилей

4. Ячеистая планировка (по принципу групповой технологии)

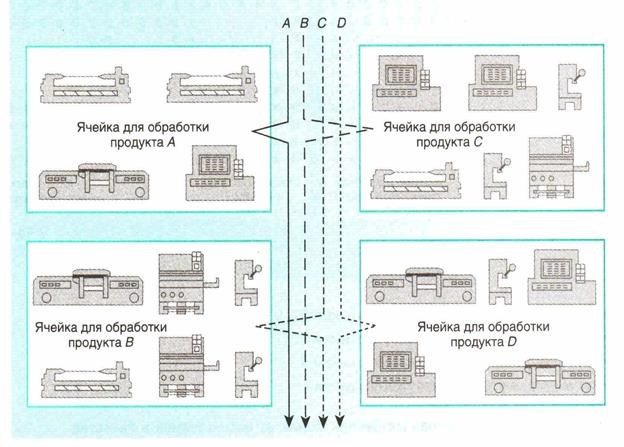

Размещение процесса по принципу групповой технологии (его также называют сотовым размещением) предполагает создание так называемых технологических ячеек, представленных группами оборудования разных типов для выполнения всех необходимых операций над группами предметов, однородных по конструктивно-технологическим признакам, а следовательно, с одинаковыми или сходными способами и требованиями к их изготовлению. Сама ячейка может быть организована по функциональному или линейному принципу.

Размещение процесса по принципу групповой технологии, с одной стороны, аналогично размещению процесса по технологическому принципу, в соответствии с которым создаются ячейки для выполнения определенного набора технологических операций, а с другой - напоминает размещение по линейному принципу, поскольку рабочие центры специализируются на выпуске ограниченной номенклатуры продуктов.

Использование принципа групповой технологии дает наибольший эффект в единичном и мелкосерийном типах производства, для которых характерен технологический принцип специализации.

Пример перехода от функциональной планировки (рис. 5) к размещению оборудования по принципу групповой технологии приведен на (рис. 7).

Преимущества размещения оборудования по принципу групповой технологии:

• сокращение длительности цикла производства изделия;

• уменьшение объемов незавершенного производства;

• уменьшение затрат на перемещение материалов;

• упрощение управления процессом производства;

• улучшение человеческих взаимоотношений (работники, входящие в состав ячейки, образуют бригаду, выполняющую законченный комплекс работ);

• повышение ответственности за качество выполнения операций;

• быстрое приобретение и накопление опыта работы, - и т.д.

Рисунок 7. Ячеистая планировка

В табл. 4 в обобщенном виде приводятся наиболее значительные преимущества и недостатки, присущие каждому типу планировки.

Таблица 4

Преимущества и недостатки основных типов планировки

| Тип планировки | Преимущества | Недостатки |

| Фиксированная позиционная | Рост гибкости производства Возможность частого изменения конструкции изделий в последовательности обработки Изготовление изделий разнообразной номенклатуры в количестве, определяемом потребностями производства Снижение затрат, связанных с изменением расположения оборудования Разнообразный характер труда | Высокая себестоимость единицы продукции Нестабильность использования производственного пространства и последовательности обработки Риск сбоев и нарушений в работе, обусловленных ошибками в планировании и управлении проектом Значительные перемещения оборудования и персонала |

| Функциональная | Приспособленность к частым изменениям в технологическом процессе Относительная устойчивость производственных процессов в случае срывов в отдельных рабочих центрах Достаточно простой надзор за техникой | Недогрузка производственных мощностей Рост объема незавершенного производства Увеличение числа пунктов промежуточного складирования Сложность управления потоками предметов труда, различных по плотности и трафикам Усложнение и удорожание внутреннего и внешнего кооперирования Персональная ответственность руководителей по обезличенной массе предметов, а не по конечному результату |

| Ячеистая | Разумный компромисс между затратами и гибкостью производства с относительно широкой номенклатурой продукции Высокая пропускная способность Работа в командах - действенный фактор мотивации персонала | Дорогостоящие изменения существующей пространственной планировки Избыточная потребность в оборудовании и средствах технологического оснащения Недогрузка производственных мощностей |

| Линейная (поточная) | Низкая себестоимость единицы продукции при большом объеме производства Повышение производительности труда Использование специализированного оборудования Удобство движения предметов труда Упрощение планирования рабочих процессов Сокращение и упрощение внутреннего и внешнего кооперирования | Узкая номенклатура продукции Риск нарушения хода всего производства при срыве в отдельных производственных звеньях Монотонная, рутинная работа |

На четырех базовых типах планировки основаны наиболее распространенные на практике четыре типа пространственной структуры (табл. 3, графа 3): 1) структура обособленного рабочего места, соответствующая однозвенной производственной системе; 2) цеховая, 3) линейная и 4) ячеистая структуры многозвенной системы.

Цеховая структура характеризуется созданием участков, на которых рабочие места (оборудование) расположены параллельно потоку предметов производства, что предполагает их специализацию по признаку технологической однородности. В этом случае партия предметов производства, поступающая на участок, направляется на одно из свободных рабочих мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в цех).

На участке с линейной пространственной структурой рабочие места (оборудование) располагается по ходу технологического процесса, и партия предметов производства, обрабатываемая на участке, передается с одного рабочего места на другое последовательно.

Ячеистая структура организации производства объединяет признаки линейной и цеховой структур.

Возможные варианты пространственной структуры организации производства представлены на рис. 8.

Дата добавления: 2021-07-22; просмотров: 627;