Методы организации производства

Метод организации производства представляет собой совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени на стадиях функционирования, проектирования и совершенствования организации производства.

Выбор метода организации производства определяется стратегией организации производства (ориентированной на процесс или ориентированной на продукт), типом производства, трудоемкостью продукции и характером технологии ее производства. При выборе предприятием стратегии организации производства, ориентированной на процесс, в условиях единичного, мелкосерийного и серийного производства применяются главным образом непоточные методы организации производственного процесса. Выбор на некоторый период времени стратегии организации производства одного или нескольких изделий (составных частей изделий), ориентированной на продукт, позволяет строить производственные процессы по методу организации поточного производства.

Метод организации индивидуального производства используется в условиях единичного выпуска продукции или ее производства малыми сериями и предполагает: отсутствие специализации на рабочих местах; применение широкоуниверсального оборудования, расположение его группами по функциональному назначению; последовательное перемещение деталей с операции на операцию партиями.

Условия обслуживания рабочих мест: почти постоянно используются одни и те же наборы инструментов и небольшое количество универсальных приспособлений; периодическая замена затупившегося или изношенного инструмента; несколько раз в течение смены подвозка деталей к рабочим местам и оправка деталей при выдаче новой и приемке законченной работы, поэтому возникает необходимость в гибкой организации транспортного обслуживания рабочих мест.

Метод групповой организации производства применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей по унифицированному (типовому или групповому) технологическому процессу.

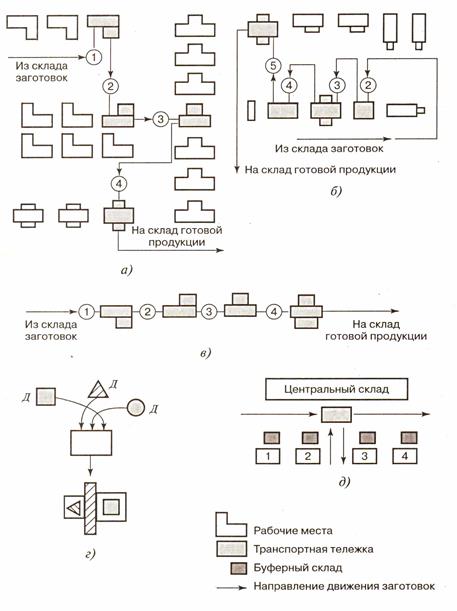

Рисунок 10. Расположение рабочих мест (оборудования) на участках

с различной формой организации производства:

а – технологическая; б – предметная; в – прямоточная;

г – точечная (для случая сборки); д - интегрированная

Характерные признаки групповой организации производства: подетальная специализация производственных подразделений; запуск деталей в производство партиями по специально разрабатываемым графикам; параллельно-последовательное прохождение партий деталей по операциям; выполнение в рабочих центрах (на участках, в цехах) технологически завершенного комплекса работ.

Метод организации синхронизированного производства. Интегрирует ряд традиционных функций организации производственных процессов: оперативного планирования, контроля складских запасов, управления качеством продукции.

Суть метода - в отказе от производства продукции крупными партиями и создании непрерывно-поточного многопредметного производства, в котором на всех стадиях производственного цикла требуемый узел или деталь поставляется к месту последующей операции «точно в срок» - точно в необходимое время.

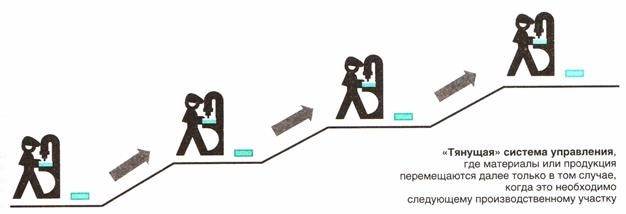

Особое значение имеет использование принципа вытягивания в управлении ходом производства - «тянущей» системы управления производством (рис. 11): план-график выпуска устанавливается только для сборочного участка; ни одна деталь не изготавливается до того, как возникнет потребность в ней на окончательной сборке. Таким образом, сборочный участок определяет количество и порядок запуска деталей в производство.

Рисунок 11. «Тянущая» система управления производством –

по аналогии с силой тяжести

Целью организации и управления производством является постоянное улучшение работы путем ликвидации всех бесполезных действий. Под бесполезным, или лишним действием подразумеваются все процессы и объекты управления производством, не увеличивающие потребительной ценности выпускаемой продукции. Поставленная цель реализуется путем создания групповых, многопредметных поточных линий и использования «тянущей» системы управления производством.

Основные правила организации производственного процесса: изготовление продукции мелкими партиями; формирование серий деталей и применение групповой технологии в целях сокращения времени наладки оборудования; преобразование кладовых материалов и полуфабрикатов в буферные склады; переход к бесцеховой структуре производства - предметно-специализированным подразделениям; передача функций оперативного управления производственным процессом непосредственным исполнителям.

Управление ходом производственного процесса осуществляется по следующим принципам: объем, номенклатура и сроки выполнения задания определяются участком (рабочим местом) последующей ступени производства; ритм выпуска задается участком, замыкающим производственный процесс; возобновление цикла изготовления на участке начинается лишь в том случае, если получен соответствующий заказ; рабочий заказывает такое количество заготовок (комплектующих), которое необходимо для выполнения полученного задания, с учетом сроков сдачи деталей (сборочных единиц); доставка комплектующих (деталей, сборочных единиц) к рабочему месту осуществляется в сроки и в количествах, установленных в заявке; комплектующие, узлы и детали подаются к моменту сборки, отдельные детали - к моменту сборки узлов, необходимые заготовки - к началу изготовления деталей; за пределы участка передается только качественная продукция.

В качестве средства передачи информации о потребностях в деталях используется карточка «канбан».

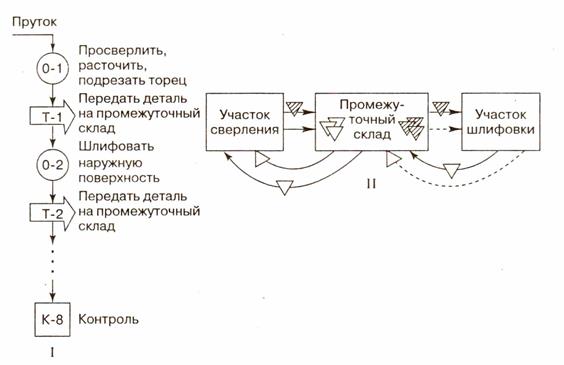

На рис. 12 показана схема организации синхронизированного производства на участке шлифовки.

1. Как только заканчивается обработка очередной партии деталей на участке шлифовки, освободившийся контейнер с карточкой расхода поступает на промежуточный склад.

2. На складе с контейнера карточка расхода снимается и помещается в специальный ящик-коллектор, а контейнер с прикрепленной к нему производственной карточкой подается на участок сверления.

3. Производственная карточка служит сигналом к началу производства. Она играет роль наряда, на основе которого изготавливаются детали в необходимом количестве.

4. Детали для каждого выполненного заказа загружают в пустой контейнер, к нему прикрепляется производственная карточка, и полный контейнер отправляется к месту промежуточного хранения.

5. С промежуточного склада контейнер с заготовками и карточкой расхода, которая прикрепляется вместо производственной карточки, поступает на шлифовальный участок.

Рисунок 12. Схема организации синхронизированного производства

на шлифовальном участке:

I - маршрутная схема производственного процесса;

II - схема движения контейнеров с карточками «канбан»

Эффективность действия системы с использованием карточек «канбан» обеспечивается соблюдением следующих правил:

• изготовление деталей начинается лишь в том случае, если получена производственная карта. Лучше допустить приостановку производства, чем изготавливать детали, в которых нет необходимости;

• на каждый контейнер приходятся строго по одной транспортировочной и одной производственной карточке, число контейнеров по каждому типу деталей определяется в результате расчетов.

Метод синхронизированного производства предполагает внедрение системы комплексного управления качеством, которая основывается на соблюдении определенных принципов, включающих: контроль качества в ходе производственного процесса на всех этапах производственного процесса, на каждом рабочем месте; наглядность результатов измерения показателей качества; соблюдение требований к качеству; самостоятельное исправление брака на местах возникновения; сплошной контроль качества готовых изделий; постоянное улучшение качества.

Ответственность за качество перераспределяется и становится всеобщей: каждая организационная единица в пределах своей компетенции отвечает за обеспечение качества; главная ответственность ложится на самих изготовителей продукции.

Метод организации автоматизированного производства. Использование в организации и управлении производством различных средств автоматизации трудовых процессов. Главная цель использования такой системы - обеспечение быстрой реакции предприятия на заказы потребителей и высокой скорости производства.

Основные варианты организации автоматизированного производства:

• компьютеризированное производство (computer-aided manufacturing - САМ). Использование компьютеров в управлении процессом изготовления продукции, начиная от обработки и заканчивая автоматическим контролем качества. Техническую базу САМ составляют станки с числовым программным управлением и роботы;

• гибкая производственная система (flexible manufacturing system - FMS). Представляет собой комплекс механизмов, разработанный для цикличного производственного процесса и способный производить широкий ассортимент сходной продукции. FMS контролирующий и управляющий компьютер, средства автоматической погрузки и разгрузки материалов, а также другое автоматизированное программное оборудование. Перепрограммируемые контрольные устройства позволяют таким системам производить широкий ассортимент сходной продукции;

• интегрированное компьютерное производство (computer-integrated manufacturing - СIМ). Представляет собой систему, связывающую воедино с помощью компьютерной сети различные сферы деятельности предприятия - инженерное проектирование, производственное планирование и контроль, гибкие производственные системы. Система СIМ позволяет составлять графики производства и закупки материалов, обеспечивает управление производственными ресурсами, сбытом, распределением.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Каким образом стратегия организации производства содействует выполнению бизнес-организацией своей миссии?

2. Что понимается под производственной структурой предприятия?

3. Какова производственная структура предприятия с полным технологическим циклом?

4. Каков состав основных цехов предприятия?

5. Каков состав вспомогательных цехов предприятия?

6. Каков состав обслуживающих хозяйств предприятия?

7. Какие факторы определяют производственную структуру предприятия?

8. Перечислите основные требования, которые предъявляют к планировке процессов.

9. Каковы основные принципы рационального размещения производственных подразделений предприятия?

10. Перечислите формы специализации и организации подразделений предприятия?

11. Раскройте понятия технологической и предметной специализации.

12. Что понимается под предметной и технологической специализацией участков внутри цехов?

13. Какова производственная структура цехов и участков предприятия?

14. Охарактеризуйте основные типы планировок производства, поясните различия между ними.

15. Предложите варианты решения проблем, связанных с каждым типом планировки.

16. Приведите практические примеры каждого типа планировки.

17. Установите соответствие между типами планировки и формами специализации подразделений предприятия.

18. Поясните, в чем суть размещения оборудования по принципу групповой технологии.

19. Перечислите необходимые условия, при которых целесообразна организация технологических ячеек.

20. Каковы основные направления совершенствования производственной структуры предприятия?

21. Какова производственная структура МИРЭА? Охарактеризуйте ее.

Дата добавления: 2021-07-22; просмотров: 814;