Особенности термообработки легированных сталей

Сложный состав легированных сталей заметно тормозит диффузионные процессы структурных превращений при термической обработке по сравнению с углеродистыми.

Легирующие элементы замедляют при отпуске процесс выхода из решётки мартенсита атомов углерода, смещая его в сторону более высоких температур, что особенно характерно при легировании стали хромом, молибденом, ванадием, вольфрамом, кобальтом и кремнием. Такие элементы как никель и марганец влияют незначительно.

Для получения близких по свойствам результатов отпуска углеродистой и одинаковой с ней по содержанию углерода низко- и среднелегированной стали легированную сталь нужно нагревать до более высокой температуры. В высоколегированных сталях с хромом, вольфрамом или молибденом в процессе отпуска при высоких температурах 500…600 °С повышение твердости происходит в результате превращения остаточного аустенита и распада мартенсита с образованием диcперсных вторичных карбидов легирующих элементов. Обедненный углеродом остаточный аустенит превращается в мартенсит.

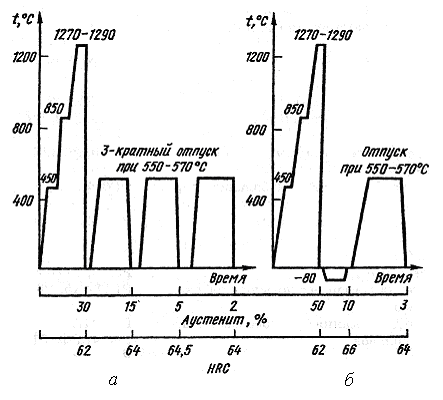

Для высоколегированных сталей карбидного класса превращение всего объема остаточного аустенита в мартенсит и полнота дисперсионного твердения обеспечиваются только многократным высокотемпературным отпуском (сталь PI8 – трехкратный отпуск продолжительностью по одному часу при температуре 560 °С).

Так как структура отпущенной стали формируется в процессе выдержки при температуре отпуска, последующая скорость охлаждения углеродистой и большинства легированных сталей не оказывает влияния на структурное состояние и свойства.

Для обеспечения требуемых свойств стали легируют различными элементами, но особую роль в обеспечении повышенной твердости и прочности играют карбидообразующие элементы. Небольшое количество этих элементов при введении в сталь растворяется в цементите, замещая часть атомов железа, при этом образуется легированный цементит (например, FeMn3C). C увеличением содержания легирующего элемента выше предела растворимости образуются специальные карбиды типа Cr7C3, Mn3C и другие.

Легирующие элементы оказывают определенное влияние на положение критической точки Ас3 диаграммы состояния железоуглеродистых сплавов: никель, марганец, цинк понижают температуру Ас3; хром, кремний, ванадий, вольфрам, молибден, титан и др. – повышают ее. Таким образом, легирующие элементы и их количество определяют температуру нагрева под закалку легированных сталей (табл. 3.3).

Карбиды легирующих элементов обладают высокой твердостью. С повышением дисперсности карбидов возрастает твёрдость и прочность стали.Все легирующие элементы, кроме Mn, тормозят рост зерна аустенита: наиболее сильно V, Ti и Al, значительно W и Mo, слабо Ni и Si.

Величина зерна оказывает значительное влияние на ударную вязкость, особенно при низких температурах: увеличение размеров зерна значительно уменьшает вязкость стали.

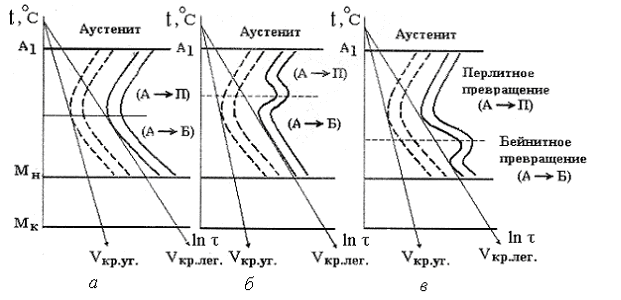

Введение в сталь легирующих элементов увеличивает (за исключением, кобальта) устойчивость переохлажденного аустенита в области перлитного и бейнитного превращения (рис 3.5).

Таблица 3.3

Температура нагрева под закалку углеродистых и легированных сталей

| Группа стали | Содержание углерода, % | Температура нагрева, °С |

| Углеродистая, марганцовистая, хромистая, молибденовая, хромомолибденовая, хромоникелевая (при содержании до 1,25 %Cr и до 2,0 %Ni) и никелемолибденовая. | До 0,25 0,26-0,36 0,37-0,55 0,56-0,90 | |

| Кремнистая, кремнемарганцовистая, хромокремнемарганцовистая, хромованадиевая, хромомарганцеванадиевая и хромомолибденованадиевая | 0,15-0,24 0,25-0,44 0,45-0,65 | |

| Хромомарганцетитановая и хромомарганцемолибденовая | До 0,26 | |

| Никелевая, хромоникелевая (при содержании более 1,24% Cr и более 2,0 % Ni) и хромоникельмолибденовая | До 0,25 |

Рис. 3.5. Типичные диаграммы изотермического превращения переохлажденного аустенита легированных сталей (штриховая линия – углеродистая сталь): а – с небольшим количеством марганца (1-2%) или никеля (1-5%); б – низко- и среднелегированные конструкционные стали, содержащие хром и молибден; в – высоколегированные инструментальные стали (0,6%-0,9%С), содержащие хром, вольфрам и ванадий.

Повышение устойчивости переохлажденного аустенита уменьшает критическую скорость закалки легированных сталей (Vкр.лег.) по сравнению с углеродистыми (Vкр.уг.). Например, при введении 1,0 % Cr в сталь с 1 % С критическая скорость закалки уменьшается в 2 раза, а при введении 0,4 % Мо снижается с 200 °С/с до 50 °С/с. Сильно снижает критическую скорость закалки Мn и Ni, в меньшей степени W.

Для многих легированных сталей критическая скорость закалки снижается до 20…30 °С/с и ниже, что обеспечивает получение мартенситной структуры при охлаждении в масле и на воздухе. Более медленное охлаждение при закалке создает меньшие внутренние напряжения, что является повышающим конструктивную прочность фактором.

Растворенные в аустените легирующие элементы понижают температуру начала мартенситного превращения Мн и температуру конца мартенситного превращения Мк легированных сталей по сравнению с углеродистыми. Следующие легирующие элементы в количестве 1% снижают температуру Мн: марганец на 45 °С, хром на 35 °С, никель на 26 °С, молибден на 25 °С, вольфрам на 30 °С. Легирующие элементы кобальт и алюминий, наоборот, повышают температуру Мн: кобальт на 12 °С, алюминий на 18 °С.

Температура конца мартенситного превращения Мк некоторых марок сталей, легированных марганцем, хромом, ванадием и другими элементами, лежит ниже 0 °С, поэтому в этих сталях даже при небольшом содержании углерода после охлаждения до комнатной температуры может сохраниться значительное количество остаточного аустенита. Для высоколегированных сталей с большим содержанием углерода (например, быстрорежущие) количество остаточного аустенита достигает 40 % и более.

Остаточный аустенит может быть переведен в мартенсит охлаждением до температуры Мк непосредственно после закалки (обработка холодом) или посредством многократного высокого отпуска (рис.3.6).

Высокая устойчивость переохлажденного аустенита легированных сталей обеспечивает более глубокую прокаливаемость по сравнению с углеродистыми (углеродистые до 15 мм, хромистая сталь до 20 мм, хромомарганцевые до 40 мм). Легированные стали, содержащие бор в количестве 0,001-0,005 %, увеличивают прокаливаемость до 150 мм. Легированные конструкционные стали целесообразно применять только для термически обрабатываемых деталей сечением более 30 мм. Чем больше размер детали, тем более легированную сталь следует использовать для ее изготовления.

Для сталей карбидного(ледебуритного) класса необходимы высокие температуры нагрева для возможно более полного растворения вторичных карбидов и получения высоколегированного аустенита (например, для стали быстрорежущей необходим нагрев до температуры 1220…1290 °С).

Рис 3.6. Режимы термической обработки инструмента из

быстрорежущей стали Р18: а – закалка и трёхкратный отпуск;

б – закалка, обработка холодом, отпуск

Для высоколегированных сталей карбидного (ледебуритного) класса для обеспечения превращения в мартенсит всего объема остаточного аустенита необходимо провести отпуск при температуре 500…600 °С два - три раза по одному часу. При многократном отпуске из остаточного аустенита выделяются дисперсные карбиды, легированость аустенита уменьшается и он претерпевает мартенситное превращение. Обычно применяют трехкратный отпуск при 550…57 °С в течение 45-60 мин.

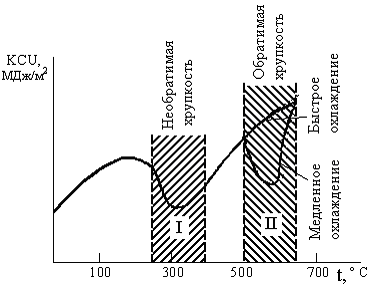

Для сталей, содержащих повышенное количество фосфора или марганца, кремния, хрома или же одновременно хром и никель или марганец при медленном охлаждении после отпуска, при температуре 500…550°С наблюдается значительное понижение вязкости. Такое же явление отмечается для многих сталей и после отпуска при температуре 250…400°С при любой скорости охлаждения (рис.3.7).

Указанное понижение вязкости легированных сталей называют отпускной хрупкостью 1-го рода (отпуск при 250…400 °С) и 2-го рода (отпуск при 500…650 °С). Отличительной особенностью отпускной хрупкости 1-го рода, возникающей в результате скопления по границам зерен выделившихся из мартенсита карбидов, является её необратимый характер. Повторный отпуск при той же температуре не улучшает вязкость, хрупкость устраняется нагревом выше 400 °С, что приводит к снижению твердости.

Рис.3.7.Изменение ударной вязкости стали в зависимости от температуры отпуска: I - отпускная хрупкость 1-го рода, необратимая; II – отпу- скная хрупкость 2-го рода, обратимая

Существенным признаком отпускной хрупкости 2-го рода, возникающей только после медленного охлаждения с температуры отпуска 500…650 °С, является её обратимость. Такая отпускная хрупкость устраняется повторным отпуском с последующим быстрым охлаждением. Хрупкость 2-го рода возникает в результате диффузии атомов легирующих элементов к границам зерен, чтоне наблюдается при быстром охлаждении после отпуска (в масле или в воде). Предотвратить или снизить склонность к отпускной хрупкости 2-го рода возможно введением в сталь 0,2-0,3 % молибдена или 0,5 % вольфрама.

Дата добавления: 2017-04-05; просмотров: 4490;