Цементация в твердом карбюризаторе

Детали укладывают в сварную, стальную (чугунную литую) ёмкость рядами, пересыпая карбюризатором слоем 10..15 мм. В качестве карбюризатора используют древесный уголь в зёрнах 3,5 .. 10 мм. Часто добавляют активизаторы, например, BaCO3или кальцинированную соду Na2CO3. Помещают в печь при температуре 900 .. 950 градусов. Выдерживают, затем охлаждают ящик на воздухе до 300 .. 500 градусов, затем ящик открывают.

В ящике находится воздух, кислород которого при высокой температуре взаимодействует с карбюризатором, образуя СО, который в присутствии железа диссоциирует:

Добавление углекислого бария (BaCO3) активизирует карбюризатор, освобождая СО3:

После того, как мы охладили деталь, проводится термическая обработка с повторным нагревом. Данный метод применяется для мелкосерийного производства деталей. Активность среды подбирается путём подбора состава катализатора (25 .. 30% нового карбюризатора, остальное – отработанный). детали, подлежащие цементации.

Цементация стальных деталей проводится при температуре аустенитногосостояния (выше линии Ас3, 880…950 °С), что обеспечивает высокую растворяемость углерода в стали.

Глубина проникновения углерода зависит от активности карбюризатора, температуры и длительности процесса цементации.

С повышением температуры и увеличением продолжительности выдержки увеличивается глубина науглероженного слоя и содержание в нем углерода.

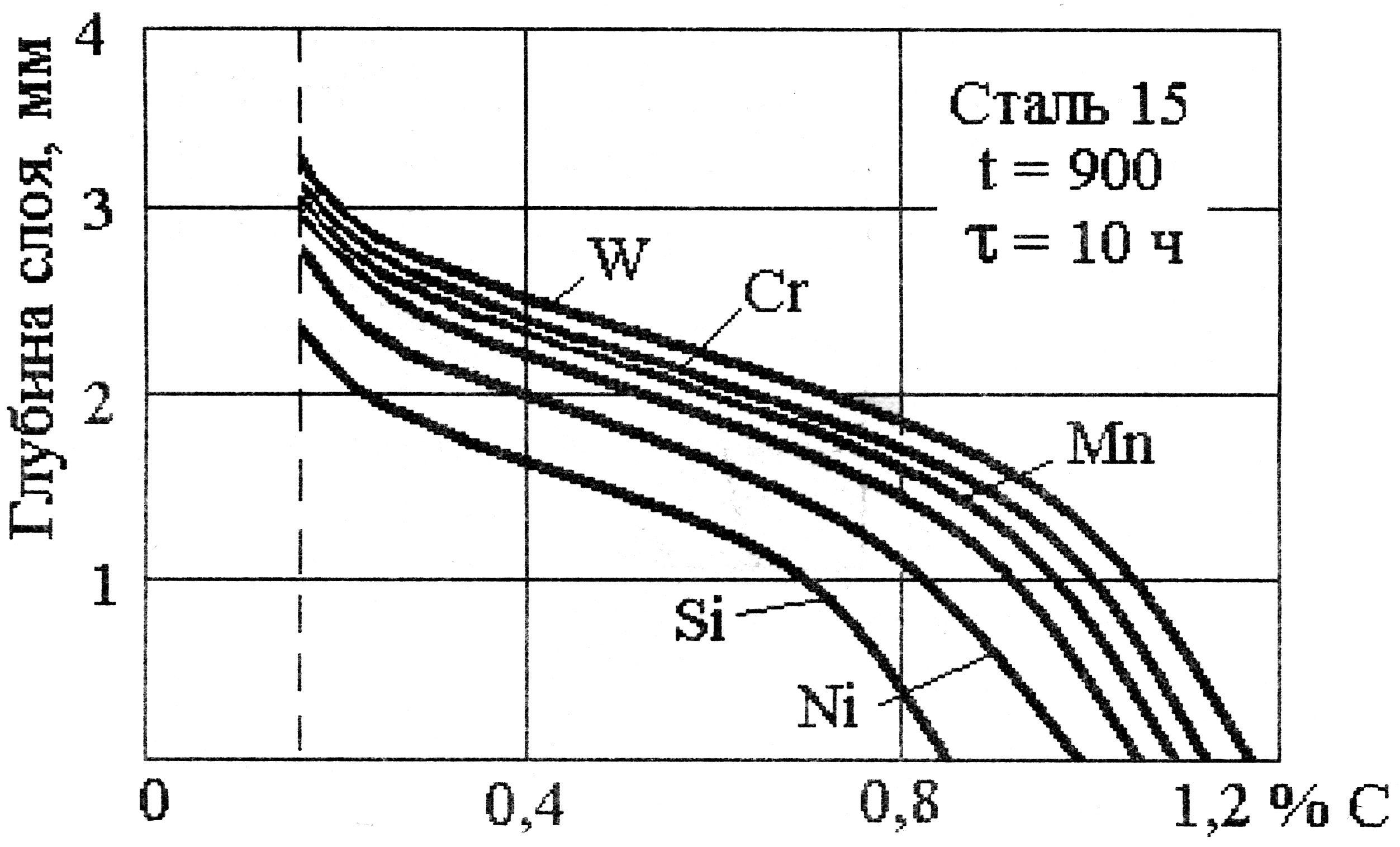

Легирующие элементы, оказывая влияние на процессы адсорбции и диффузии атомов углерода в стали, увеличивают степень науглероживания (Mo , W , Ti , и др.) или снижают ее (Ni, Si и др.) (рис.3.8).

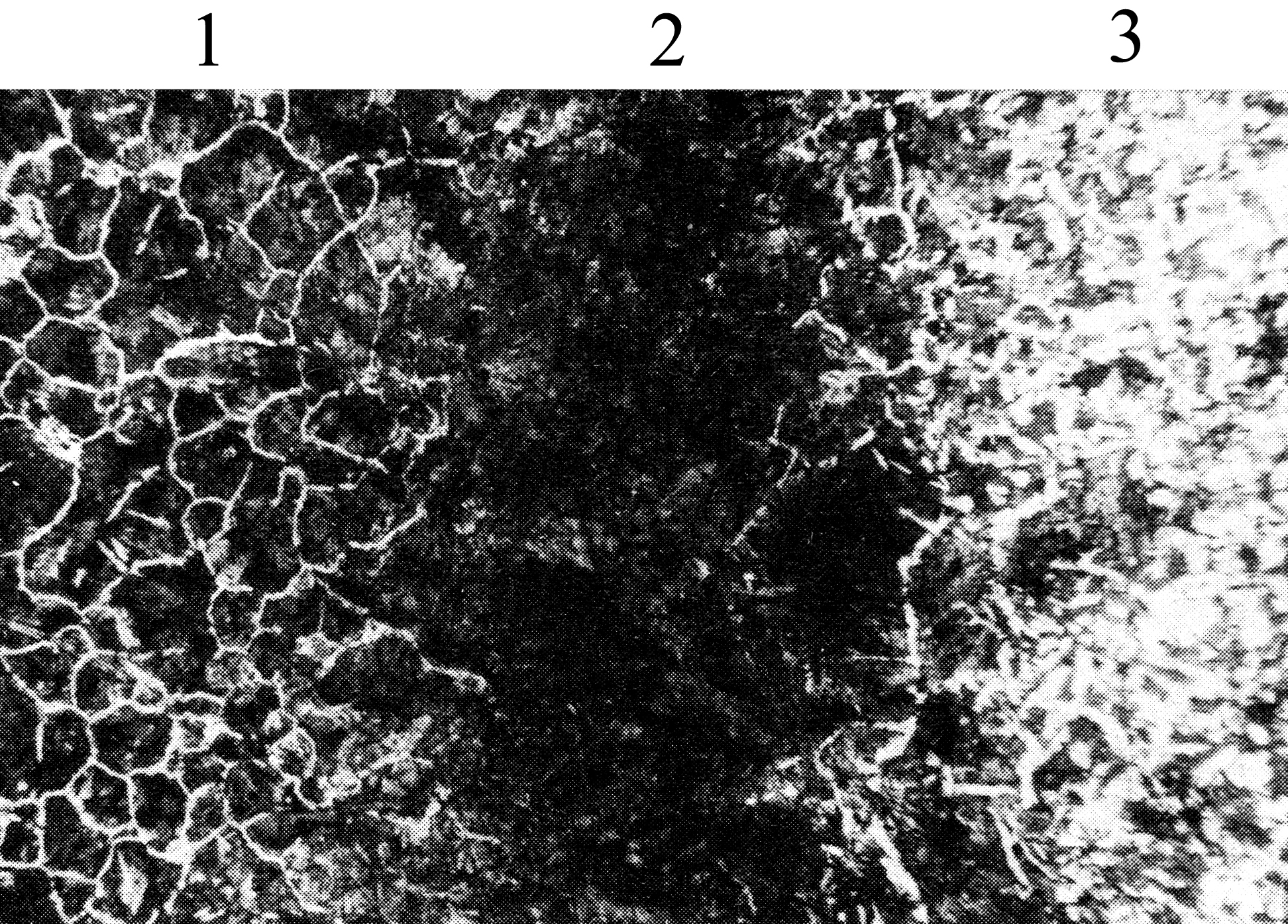

Обычно толщина науглероженного слоя лежит в пределах от 0,5до 3-4 мм и выбирается в зависимости от размера и условий работы детали. Как правило, содержание углерода в поверхностном слое не должно превышать 0,8-1,1 % во избежание ее охрупчивания. При медленном охлаждении детали с температуры цементации изделие приобретает структуру, представленную на рис. 3.9.

Рис.3.8. Влияние легирующих элементов на степень науглероживания стали

Увеличение содержания углерода в поверхностном слое повышает его твердость и обеспечивает возможность дальнейшего значительного роста твердости при последующей термической обработке (рис.3.10).

Рис.3.9. Микроструктура науглероженного слоя после

цементации низкоуглеродистой стали (х50):

1 – заэвтектоидная зона (феррит+ цементит вторичный);

2 – эвтектоидная зона (перлит); 3 – доэвтектоидная зона (феррит перлит)

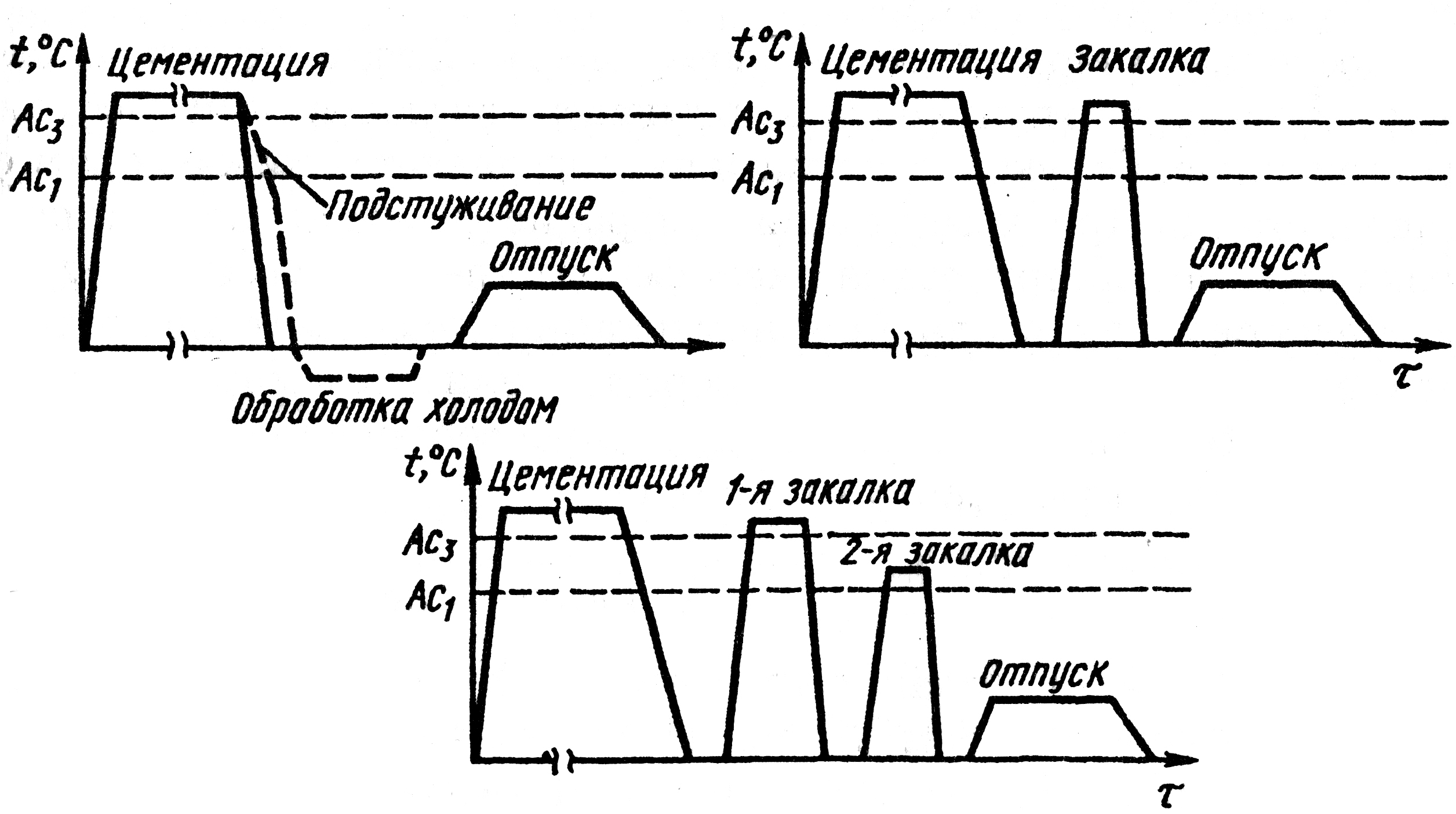

Рис. 3.10. Режимы термической обработки стали после цементации

В зависимости от условий работы детали и марки стали термическая обработка может производиться по различным режимам (табл.3.4)

Таблица 3.4

Варианты термической обработки деталей после цементации

| № п/п | Режим термической обработки | Требования к детали |

| Закалка непосредственно с цементационного нагрева после подстуживания до температуры 840…860°С. Отпуск при температуре 160..180 °С. | Для малоответственных деталей и наследственно мелкозернистой стали. | |

| Охлаждение после цементации на воздухе до комнатной температуры, закалка при нагреве до температуры 820…850 °С. Отпуск при температуре 160…180 °С. | При повышенных требованиях к структуре и свойствам детали. | |

| Первая закалка (или нормализация) с нагревом до температуры 880…900 °С для исправления структуры сердцевины и удаления цементитной сетки в поверхностном слое.. Вторая закалка с температуры нагрева 760-780°С для получения высокой твердости цементованного слоя. . Отпуск при температуре 160-180°С | При особо высоких требованиях к механическим свойствам деталей. |

Газовая цементация

Используется для крупносерийного производства в специальных агрегатных печах, где производится весь цикл: насыщение поверхности углеродом, последующая закалка и отпуск.

Используются газовые атмосферы, состоящие из природного газа (8 .. 10% от всего объёма) и нейтрального газа (эндотермический газ). При таком методе состав атмосферы, температура регулируется и контролируется автоматически, т.е. по ходу процесса регулируются оптимальные параметры.

Газовая цементация имеет ряд преимуществ по сравнению с твёрдой цементацией:

Преимущества способа:

– возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов);

– сокращение длительности процесса за счет упрощения последующей термической обработки;

– возможность полной механизации и автоматизации процесса.

Способ применяется в серийном и массовом производстве.

Основным является эндотермический гази состав его 20%СΟ, 40% Η2, 40% Ν2. Получают эндотермический газ частичным сжиганием природного газа или другого углеводорода в специальном эндотермическом генераторе при температуре 1000 .. 1200°С.

Жидкая цементация

Для некоторых деталей проводится цементация в шахтных печах с использованием керосина или сентина. Капли жидкости подаются в печь через специальную капельницу в крышку (80 .. 90 капель в минуту).

Азотирование.

Азотирование– химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции:

2NH3>2N+3H2.

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные:

температура азотирования,

продолжительность азотирования и

состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

1.для повышения поверхностной твердости и износостойкости;

1.для улучшения коррозионной стойкости (антикоррозионное азотирование).

Азотирование для повышения поверхностной твердости и износостойкости проводят при температуре 500…560oС в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10…12 %, толщина слоя– 0,3…0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

Ионное азотирование значительно сокращает время азотирования и производится в тлеющем разряде, возбуждающем между катодом (деталью) и анодом (контейнерной установкой). При этом происходит ионизация азотосодержащего газа, и ионы, бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5…60 мин при напряжении 1100…1400 В и давлении 0,1…0,2 мм рт. ст., рабочее напряжение 400…1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700oС, продолжительность процесса – 10 часов. На поверхности образуется слой толщиной 0,01…0,03 мм (твердый раствор на основе нитрида железа Fe3N), который обладает высокой стойкостью против коррозии

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Дата добавления: 2017-04-05; просмотров: 7908;