Основные виды термической обработки

Различные условия эксплуатации изделий требуют определённого уровня свойств материала деталей, что обеспечивается использованием для их изготовления сплавов на основе различных металлов. Наиболее широкое применение нашли сплавы на основе железа, алюминия, меди и т.д. Расширить возможности использования многих из них позволяют различные режимы термической обработки – совокупности операций нагрева, выдержки и охлаждения, изменяющих в желаемом направлении структуру и, следовательно, свойства сплавов.

Наиболее широкими возможностями изменять свойства в нужном направлении при нагреве-охлаждении имеют сплавы на основе металлов, обладающих полиморфизмом, т.е. способностью изменять тип кристаллической решётки при изменении температуры. К этим сплавам относятся стали, сплавы на основе титана и др.

Основные виды термической обработки конструкционных сталей приведены в табл.3.1.

Гомогенизирующий отжиг проводится для выравнивания химического состава (устранения ликвации)по сечению слитков, отливок и др. заготовок углеродистых и легированных сталей, осуществляется путем нагрева до температуры150…250 °С выше точки Ас3, длительной выдержки при этой температуре с последующим охлаждением с заданной скоростью.

Рекристаллизационный отжиг устраняет дефекты кристаллической структуры без фазовой перекристаллизации сплава, снимая наклеп и внутренние напряжения. Он применяется как промежуточный процесс при производстве холоднокатаной стальной ленты, деталей глубокой вытяжки

и других изделий с целью увеличения пластичности стали. Рекристаллизационный отжиг осуществляется путем нагрева заготовок на 150…250 °С выше температуры рекристаллизации (Трек), выдержки при этой температуре и последующего медленного охлаждения.

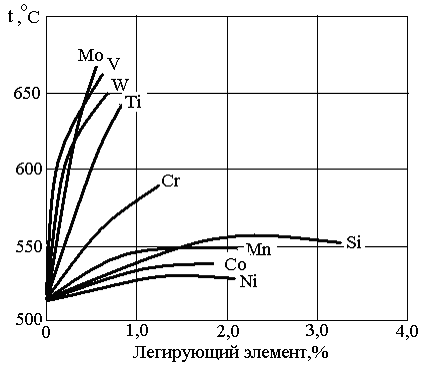

Температуру рекристаллизации углеродистых сталей (0,08-0,2 % С) принимают равной 680…700 °С, легированных сталей в зависимости от содержания легирующих элементов (рис.3.1).

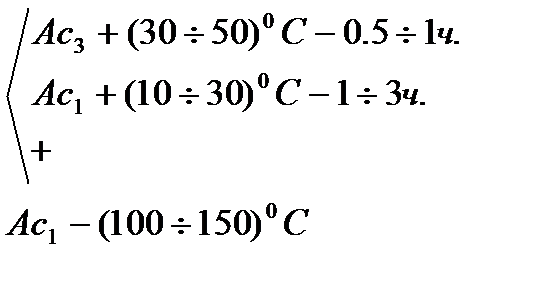

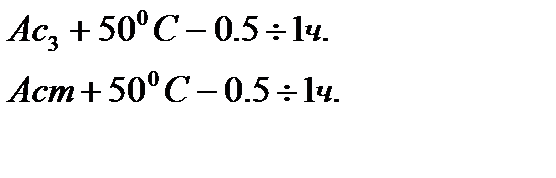

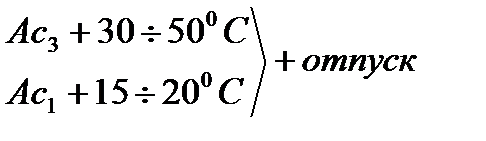

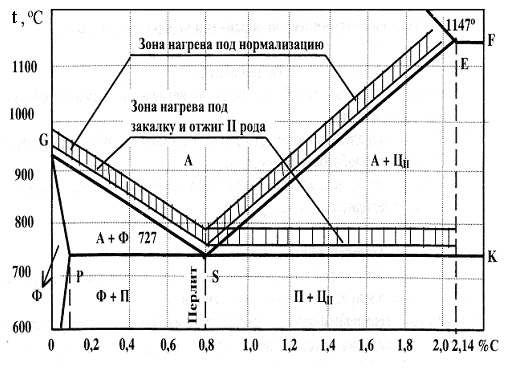

Отжиг полный (для доэвтектоидных сталей), неполный (для эаэвтектоидных сталей) заключается в нагреве сталей до температур (Ас3+ 30-50)°С и (Aс1 + 20-30)°С соответственно (рис.3.2), выдержке при этой температуре до полного прогрева и завершения фазовых превращений в объеме металла с последующим медленным охлаждением с печью, обеспечивающей получение равновесных структур: феррит + перлит, перлит, перлит + цементит вторичный. После отжига сталь обладает низкой твердостью и прочностью, высокой пластичностью. Скорость охлаждения зависит от степени легирования стали. Углеродистые стали приобретают достаточную пластичность при скорости охлаждения 150…200° С/ч.

Таблица 3.1

Основные виды термической обработки сталей

| Операция (вид) термообработки | Назначение термообработки | Место в технологическом процессе | Тип стали | |

| Гомогенизирующий отжиг (диффузионный отжиг) | Гомогенизация состава стали | Обработка слитков, отливок, поковок (1100-1200  , 1-16 ч.) , 1-16 ч.)

| Легированные стали | |

| Рекристаллизационный отжиг | Разупрочнение после холодной деформации | Обработка холоднодеформированных заготовок (листы-вытяжка, прутки-ковка, штамповки и т.д.) (650-700  , 0,5-1,5 ч.) , 0,5-1,5 ч.)

| Холоднодеформированные стали | |

| Отжиг полный(1), неполный (сфероидизация)(2), изотермический(3) | Повышение однородности структуры, пластичности, улучшение обработки резанием | Обработка проката, отливок, поковок и других заготовок | Все стали | |

| 1- 2,3- |

| |||

| Нормализация | Повышение однородности структуры, устранение цементитной сетки | Обработка заготовок и проката (листы и др.)

| Стали углеродистые >0,3% С | |

| Закалка с отпуском | Обеспечение требуемых свойств | Окончательная обработка деталей машин

| ||

Рис. 3.1. Влияние легирующих элементов на температуру рекристаллизации

стали, содержащей около 0,35% углерода

Рис.3.2. Диаграмма состояния железо-цементит с температурными областями нагрева при термической обработке сталей

Легированные стали с более высокой устойчивостью переохлажденного аустенита, чем у углеродистых, нужно охлаждать при отжиге медленнее, со скоростью не более 20…100 °С/ч.

Эту скорость можно регулировать, проводя охлаждение печи с заготовками с закрытойили открытой дверцей, с полностью или частично выключенным нагревом. Отжиг в большинстве случаев является подготовительной (промежуточной) операцией, улучшающей обработку резанием средне- и высокоуглеродистых сталей.

Для крупных отливок отжиг в некоторых случаях может являться окончательной термической обработкой, устраняющей остаточные напряжения и уменьшающей опасность деформации изделия.

Изотермический отжиг предназначен для тех же целей, что и полный и неполный отжиг, но позволяет существенно сократить время охлаждения, что особенно важно для легированных сталей.

При изотермическом отжиге нагретая выше точки Ас3 или Ас1 сталь охлаждается сравнительно быстро (обычно переносом в другую печь) до температуры ниже Ас1 (обычно 660…680 °С) и выдерживается при этой температуре до полного распада аустенита. Дальнейшее охлаждение выполняется на воздухе. Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты.

Нормализация является разновидностью отжига и отличается от него в основном условиями охлаждения.

Конструкционные и инструментальные углеродистые и низколегированные стали после горячей обработки давлением и фасонное стальное литье нагревают до температуры (Асз+50-70 и Ас1 + 30-50 )°С и охлаждают на спокойном воздухе. После нормализации эти стали имеют структуру, называемую сорбитом – пластинчатая, повышенной дисперсности структура эвтектоидного типа (Ф+Ц). Дисперсность обеспечивает повышенную твердость – 250…350 HB . Для низкоуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска. Повышение твердости обеспечивает в этом случае получение более чистой поверхности и большую производительность при обработке резанием. Для отливок из среднеуглеродистой стали (0,3 - 0,5 % С) нормализацию применяют вместо закалки. Для высокоуглеродистых сталей (эаэвтектоидных) нормализация применяется для устранения цементитной сетки.

Закалка стали заключается в нагреве до температуры выше линии GSK на 30…60°С и охлаждении с высокой скоростью, обеспечивающей мартенситное превращение, в результате которого образуется перенасыщенный твердый раствор углерода в альфа-железе, называемый мартенситом закалки.

Мартенсит образуется при высокой скорости охлаждения в результате полиморфного превращения γ железа (кристаллическая решетка ГЦК) в α – железо (решетка ОЦК) при отсутствии диффузионного перемещения атомов углерода в процессе охлаждения с высокой скоростью. Мартенсит – перенасыщенный углеродом феррит, структура твердая, хрупкая и неустойчивая. Твердость мартенсита возрастает с увеличением степени перенасыщенности углеродом. Так при 0,1 % С твёрдость мартенсита равна

30 HRC (286 НВ), повышение содержания углерода до 0,7% повышает твёрдость до 65 HRC (671HB).

Мартенсит имеет наибольший удельный объем, зависящий от содержания углерода (максимальный – для эвтектоидной стали). Увеличение удельного объема вызывает большие внутренние напряжения, приводящие к деформации и даже разрушению изделий.

Таким образом, скорость охлаждения стали, нагретой до аустенитного состояния, определяет её структуру и свойства.

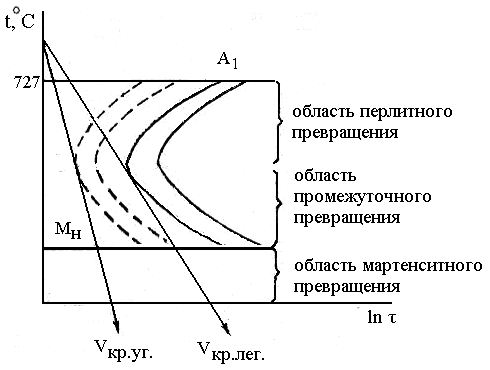

На рис.3.3 представлена диаграмма изотермического превращения аустенита углеродистых (пунктирные линии) и легированных (непрерывные линии) сталей, полученная на основе экспериментальных данных.

Рис. 3.3. Влияние легирующих элементов на устойчивость переохлажденного аустенита: углеродистой стали (штриховая линия); легированной стали (сплошная линия)

Скорости охлаждения Vкр.угл. и Vкр.лег. соответствуют минимальной скорости охлаждения этих сталей, обеспечивающей получение мартенситной структуры из аустенита. Эти скорости называются критическими скоростями охлаждения сталей.

Углеродистые стали имеют высокую критическую скорость охлаждения (V кр.уг. =800…350 °С/с), легированные значительно меньшую (Vкр.лег =120…50 °С/с), что обусловлено разной устойчивостью переохлаждённого аустенита (рис.3.3). Более медленное охлаждение при закалке создает меньшие термические напряжения и обеспечивает более глубокую прокаливаемость легированных сталей по сравнению с углеродистыми (углеродистые – до 15 мм; хромистые – от 20 до 70 мм; стали, содержащие 0,001- 0,005 % бора, до 150 мм).

Углерод понижает температуры начала Мн и конца Мк мартенситного превращения сталей. Легирующие элементы, кроме кобальта, также значительно снижают эти точки, что приводит к сохранению значительного количества остаточного аустенита. Для высоколегированных быстрорежущих сталей его объем составляет 40 % и более. Обработка холодом непосредственно после закалки при температуре (-196°С – жидкий азот) обеспечивает практически мартенситное превращение всего остаточного аустенита, что сопровождается некоторым повышением твёрдости.

Стали доэвтектоидные и заэвтектоидные отличаются по условиям нагрева под закалку. Первые нагреваются до аустенитного состояния (выше линии GS: Ас3+30-50 °С), вторые – до аустенитно-цементитного состояния (выше линии SK: Ас1+20-40 °С).

Эти различия закономерны, так как цементит обладает наибольшей из всех структур стали твёрдостью и его сохраняют при нагреве под закалку эаэвтектоидных сталей.

Низколегированные стали имеют несколько повышенную по сравнению с углеродистыми температуру нагрева под закалку (табл.3.2), так как большинство легирующих элементов смещают критические точки превращения Ас3 и Ас1 диаграммы состояния железоуглеродистых сплавов в сторону повышения.

Таблица 3.2

Температура нагрева под закалку конструкционных сталей

| Марка стали | Температура нагрева под закалку, среднее значение, °С |

| Сталь 40 | |

| 40Х | |

| 40ХФА, 40ХС | |

| Сталь 45 | |

| 45Х | |

| 45ХГ |

Для высоколегированных сталей с карбидообразующими элементами (W, V, Mо) необходимы высокие температуры нагрева под закалку, обеспечивающие растворение карбидов и получение высоколегированного аустенита. Например, быстрорежущую сталь PI8 необходимо нагревать до температуры 1270…1290°С.

При этой температуре карбиды распадаются и аустенит растворяет весь углерод стали. Длительность выдержки определяется временем, необходимым для прогрева и полного растворения исходных структур стали, т.е. до получения аустенитной структуры. При правильно проведенном технологическом процессе закалки структура углеродистой конструкционной стали (например, стали 45) состоит из мелкоигольчатого мартенсита с твёрдостью 55…60 HRC, структура – неравномерная, неустойчивая, напряженная. Для снятия внутренних напряжений после закалки проводят отпуск.

Если углеродистую сталь охладить в масле с температуры нагрева под закалку, т.е. со скоростью ниже критической, то получится троостит закалки с твердостью 45…50 HRC . Эта структура пластинчатая с низким значением ударной вязкости (KCU), но высокими упругими свойствами.

При охлаждении с температуры закалки на воздухе углеродистой стали (например, эвтектоидной) образуется структура сорбит закалки с твёрдостью 27…30 HRC, имеющий более грубую пластинчатую структуру по сравнению с трооститом и обладающий большим значением ударной вязкости. Обычно такая структура получается после нормализации углеродистых сталей с содержанием углерода 0,35-0,55 %.

Скорость охлаждения по сечению изделия будет различной. Наиболее быстро охлаждается поверхность изделия, а по мере удаления от неё к центру изделия скорость охлаждения уменьшается. Если фактическая скорость охлаждения сердцевины окажется меньше критической, необходимой для получения мартенсита, в этом случае случаи она окажется незакаленной.

При использовании сталей с меньшей критической скоростью охлаждения глубина закалки возрастает. При оценке прокаливаемости закаленными считаются слои, в которых содержится не менее 50 % мартенсита.

Процесс закалки заключается в быстром погружении закаливаемого изделия в охлаждающую среду комнатной температуры (вода – углеродистая сталь, масло – легированная сталь).

В некоторых случаях условия охлаждения изменяются с целью уменьшения деформации (коробления) изделия и для предотвращения образования трещин, иногда возникающих при закалке. Основной источник внутренних напряжений – увеличение объема в результате превращения аустенита в мартенсит.

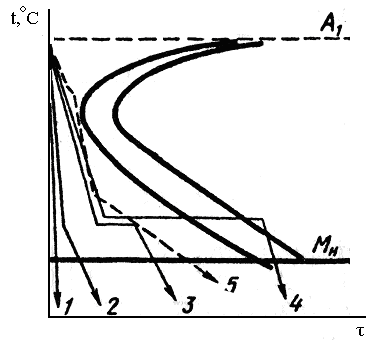

Для уменьшения остаточных напряжений используется ряд специальных способов закалки (рис.3.4): закалка в двух средах, ступенчатая, изотермическая.

При закалке в двух средах изделие погружается в воду и выдерживается несколько секунд (охлаждается до 300…410 °С), а затем переносится в масло.

Ступенчатая закалка заключается в погружении изделия в воду для охлаждения детали до 300…400 °С, быстром переносе в жидкость с температурой на 50…100 °С выше температуры начала мартенситного превращения, выдержке в ней в течение нескольких секунд и дальнейшим охлаждении в воде.

Изотермическая закалка предполагает погружение детали в воду для охлаждения до температуры выше точки Мн, затем перенос в жидкую среду c температурой на 50…100 °С выше начала мартенситного превращения и более длительную выдержку в ней по сравнению со ступенчатой закалкой для завершения превращения аустенита в бейнит.

Для некоторых сталей (типа быстрорежущих) с температурой конца мартенситного превращения ≤(-100°С) непосредственно после закалки применяется охлаждение до температуры -100…-150 °С в жидком азоте для перевода остаточного аустенита в мартенсит.

Для заэвтектоидных инструментальных сталей выполняется только неполная закалка в воде с температуры нагрева и выдержки Ас1+30…40°С.

Время нагрева заготовки складывается из времени прогрева и выдержки при температуре закалки, которое зависит от состава стали. Время прогрева заготовки зависит от теплопроводности стали и толщины стенок изделия.

Рис 3.4. Основные способы закалки стали: 1 – непрерывная;

2 – в двух средах;3 – ступенчатая; 4 – изотермическая

После закалки наряду с мартенситом в структуре присутствуют мелкие включения цементита вторичного, полученные в процессе предварительной нормализации стали.

После закалки все стальные заготовки деталей и инструмента подвергают отпуску, назначение которого заключается в уменьшении внутренних напряжений, возникших в процессе закалки, и получения необходимых для конкретных условий эксплуатации изделия свойств.

Отпуск стали является окончательной операцией термической обработки стали, устраняющей или понижающей внутренние напряжения, возникающие при закалке, и обеспечивающей требуемые механические свойства. По условиям нагрева и выдержки отпуск подразделяется на отпуск низкотемпературный, среднетемпературный и высокотемпературный.

Низкотемпературный (низкий) отпуск осуществляется путем нагрева закаленной стали до температур 150…220°С, выдержке при этой температуре и охлаждении с любой скоростью. Содержание углерода в решетке мартенсита в процессе низкотемпературного отпуска уменьшается за счет выхода из решетки небольшого количества атомов углерода, внутренние напряжения в ней падают. В результате низкого отпуска в углеродистых сталях происходит частичное снятие внутренних напряжений мартенсита закалки, твёрдость понижается на 2-3 единицы, но остаётся на уровне 60…57 HRC. В этом случае структура называется мартенситом отпуска.

В легированных сталях углерод, вышедший в процессе низкого отпуска из решетки мартенсита в виде метастабильного сложного e- карбида, когерентно связан с решеткой мартенсита, что обеспечивает перераспределение напряжений и сохранение их уровня и, следовательно, твердости стали на уровне закаленного состояния, а в ряде случаев и её повышение

(высоколегированные стали). В высокоуглеродистых и низколегированных сталях происходит также распад остаточного аустенита с образованием низкоуглеродистого мартенсита и карбидов.

Закалка с низким отпуском применяется для металлорежущего, измерительного инструмента и для некоторых деталей, работающих в условиях износа.

Типичные примеры применения низкого отпуска: детали шариковых и роликовых подшипников, детали из высокопрочных легированных конструкционных сталей, работающие в условиях износа.

Среднетемпературный (средний) отпуск осуществляется при температуре 350…450 °С с целью получения высокого пределаупругости, прочности, выносливости и сопротивляемости стали действию ударной нагрузки.

При температуре среднего отпуска из мартенсита закалки выделяются обособленные частицы цементита Fe3C. При этом почтивесь избыточный углерод мартенситнойосновы диффундирует из решетки, снимая искажения кристаллической решеткии внутренние напряжения. Полученная структура представляетсобой ферритную основу с рассеянными в ней мелкими частицами цементита и называется троостит отпуска. Такаяструктура характеризуется повышенной твердостью (40…45 НRС), высокой упругостью и прочностью и является ценной структурой для деталей типа пружин и рессор.

Высокотемпературный (высокий) отпуск осуществляется при температуре 500…650°С. Продолжительность высокого отпуска обычно составляет 1 – 2 часа для деталей небольшого сечения и от 3 до 8 часов для деталей массой от 200 до 1000 кг (диски газовых и паровых турбин, валы, детали большого веса). В процессе выдержки приэтих температурах происходит коагуляция частиц цементита и практически полное снятие искажений решетки ферритной основы и внутренних напряжений. Структура, полученная при высоком отпуске, называется сорбитом отпуска и состоит из феррита и мелких частиц цементита. Эта структура отличается высокой вязкостью при достаточной твердости и прочности и является наиболее соответствующей для деталей машин, которые подвергаются действию высоких напряжений при ударах и знакопеременных нагрузках.

При высоком отпуске в ряде случаев получается структура зернистого сорбита с твёрдостью 30 HRC и высоким значением ударной вязкости. Закалка с высоким отпуском называется улучшением. Этот вид термической обработки применяется для деталей сложной конфигурации, деталей ответственного назначения с различными видами нагрузок (статические, динамические и пр.).

Структура стали формируется в период выдержки при температуре отпуска и последующая скорость охлаждения углеродистой и большинства легированных сталей не оказывает влияние на её структурное состояние.

Ускоренное охлаждение с температуры отпуска применяется для предотвращения отпускной хрупкости второго рода, свойственной некоторым легированным сталям, подвергающимся улучшению.

Дата добавления: 2017-04-05; просмотров: 3993;