Серые, ковкие и высокопрочные и чугуны

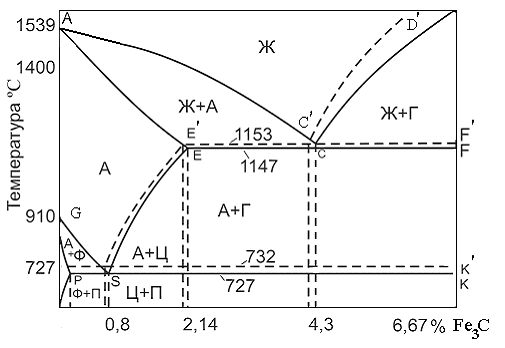

В промышленности широко применяются чугуны, в которых весь углерод или часть его находится в виде графита: серые, высокопрочные, ковкие чугуны. Наличие графита в них обеспечивает пониженную твердость, хорошую обрабатываемость резанием и высокие антифрикционные свойства благодаря низкому коэффициенту трения. Вместе с тем включения графита, нарушающие сплошность металлической основы сплава, вызывают снижение прочности и пластичности, особенно, при растягивающих нагрузках. Образование графита в чугунах происходит в соответствии с диаграммой состояния железо-графит (рис.2.9).

Рис. 2.9. Диаграмма состояния железо-графит

Выделение графита может происходить непосредственно из жидкости по линии С¢D¢, из аустенита по линии EСF или вследствие распада предварительно образовавшегося цементита. Процесс образования графита называется графитизацией.

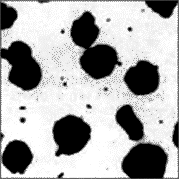

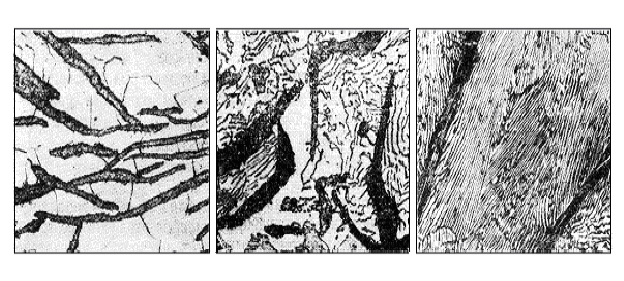

Графитизации способствует повышенное содержание углерода и кремния (C + Si = 5-7 %), а также медленное охлаждение. Различие структур серых, высокопрочных и ковких чугунов заключается в форме графитных включений. В сером чугуне графит имеет пластинчатую форму (в разрезе в виде прожилок), в высокопрочном чугуне – шаровидную форму, в ковком – хлопьевидную форму (рис.2.10).

Происхождение графита по микроструктуре (доэвтектический, эвтектический, заэвтектический) различить невозможно. Поэтому принято классифицировать данные чугуны по структуре металлической основы в зависимости от полноты графитизации.

Если графитизация в твердом состоянии прошла полностью (А® Ф +Г), то металлическая основа чугуна – ферритная. При неполной графитизации частично образуется цементит ( А® П+Г), металлическая основа – перлитная. Возможен промежуточный вариант, когда аустенит частично распадается на феррит и цементит. В этом случае основа ферритно-перлитная (А® Ф+П+Г). Огромное влияние на свойства оказывает форма графитных включений.

а б в

Рис.2.10. Основные формы графитных включений в чугуне:

а – пластинчатая (серый чугун); б – шаровидная (высокопрочный чугун);

в – хлопьевидная (ковкий чугун)

Пластинчатая форма графитных включений особенно сильно снижает пластичность и предел прочности чугуна при растяжении; по мере округления графитных включений (хлопьевидная, шаровидная формы) отрицательное влияние их уменьшается.

Степень разупрочняющего и охрупчивающего действия графита определяется конфигурацией его включений в чугуне (табл.2.2).

Таблица 2.2

Зависимость пластичности чугуна от формы графита

| Форма графита | Название чугуна | НВ, кгс/мм² | δ,% |

| Пластинчатый | Серый | 190-275 | 0,1 – 0,5 |

| Хлопьевидный | Ковкий | 100-269 | 3 – 12 |

| Шаровидный | Высокопрочный | 140-360 | 2 –22 |

Структура серых, ковких и высокопрочных чугунов состоит из металлической основы и графита; свойства чугуна будут зависеть от свойств металлической основы, количества, размеров и формы графитных включений.

Серый чугун – чугун, в котором углерод находится в виде графита преимущественно в форме изогнутых пластин или разветвленных розеток с пластинчатыми лепестками.Он обладает низкой вязкостью и пластичностью и не выдерживает динамических нагрузок.

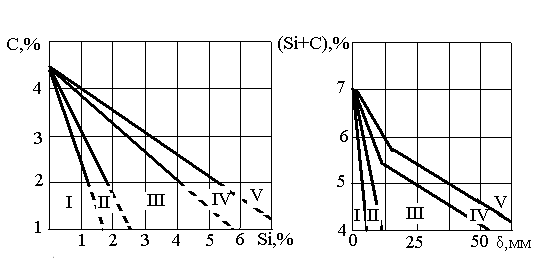

Серые чугуны содержат помимо углерода (3,2-3,8 % С) и железа специально вводимые элементы, способствующие графитизации (выделению углерода в виде графита), основным из которых является кремний (1-5 % Si). Степень графитизации возрастает при увеличении содержания углерода и наличия меди и никеля, которые попадают из руды. Сера, марганец и хром являются элементами, затрудняющими графитизацию (отбеливающими). Отливки из серого чугуна получают в земляных или металлических формах. Структура отливок (количество графита и основы) зависит от скорости охлаждения, определяемой как методом литья, так и в большей степени толщиной стенки отливки (рис. 2.11).

а б

Рис. 2.11. Структурная диаграмма чугунов: а – влияние углерода и кремния на структуру чугуна; б –влияние скорости охлаждения ( толщины стенки) и суммы С + Si на структуру чугуна; I – белые чугуны; II – V – серые чугуны

Включения графита в серых чугунах можно рассматривать как трещины и даже как пустоты, так как графит обладает очень низкими механическими свойствами. Механические свойства понижаются тем больше, чем крупнее графитные включения и чем больше их в единице объема.

Серые чугуны маркируются буквами СЧ и числом соответствующий пределу прочности при растяжении (например, СЧ 20; σВ =20кгс/мм2).

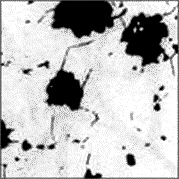

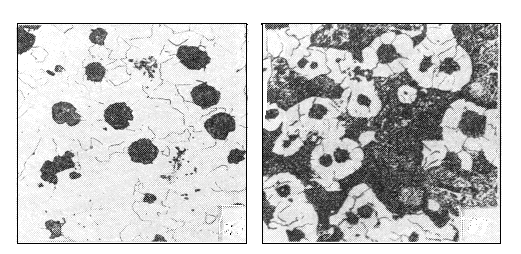

По структуре металлической основы серые чугуны делятся на три вида: перлитный (структура перлит + графит), феррито-перлитный (структура феррит + перлит + графит), ферритный (структура феррит + графит) (рис.2.12).

Механические свойства серого чугуна (табл.2.3) зависят от свойств металлической основы, которая по строению и свойствам близка стали, а также от формы и размера графитовых включений.

Графит имеет очень низкую прочность, поэтому полости, занятые им, действуют как надрезы и трещины в металлической основе чугуна и значительно снижают его прочность и пластичность. Относительное удлинение серых чугунов при растяжении не превышает 0,5 %. Чем больше графита и крупнее его включения, тем ниже механические свойства. Измельчение графитовых включений достигается путем модифицирования.

а б в

а б в

Рис. 2.12. Микроструктура серого чугуна: а – ферритный, б – феррито-перлитный, в – перлитный; (x500), травление 4 %-ным спиртовым раствором азотной кислоты)

Серые чугуны используются для деталей, не испытывающих ударных нагрузок и работающих на сжатие и изгиб. Они поглощают вибрацию. К основным характеристикам серого чугуна относится предел прочности при растяжении, определяющий его марку (СЧ20, предел прочности σВ =20 кгс/мм2).

Таблица 2.3

Механические свойства и химический состав серых чугунов

(ГОСТ 1412-85)

| Марка Чугуна | σв, МПа, не менее | Твёрдость HB, (кгс/мм2), не более | С, % | Si, % | Mn, % | P | S | |

| Не более ,% | ||||||||

| СЧ10 | 3,5-3.7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 | |||

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 | |||

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 | |||

| СЧ25 | 3,2-3,4 | 1,4-2,4 | 1,7-1,0 | 0,2 | 0,15 | |||

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 | |||

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 | |||

Из серого чугуна изготовляют три марки антифрикционных чугунов (АСЧ1, АСЧ2, АСЧ3). Антифрикционные свойства и назначение (табл. 2.6) определяются соотношением перлита и феррита в основе, количеством и формой графита.

Высокопрочный чугун – чугун, в котором графит имеет шаровидную форму (рис. 2.10,б). Его получают путем модифицирования в ковше жидкого чугуна, не отличающегося по составу от серого (3,0-3,6 % С; 2,0-3,1 % Si), церием или магнием (0,03-0,07 %) или магниевой лигатурой (20 % Mg + 80 % Ni).

По структуре высокопрочный чугун разделяют на ферритный и перлитный (рис. 2.13).

а б

Рис.2.13. Структура высокопрочного чугуна: а – ферритный, б – перлитный (x100;травление 4 % -ным спиртовым раствором азотной кислоты)

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу (по сравнению с пластинчатой). Прочностные свойства этих чугунов наиболее высокие. Высокопрочные чугуны не уступают в прочности углеродистым конструкционным сталям, подвергаемым термической обработке. Пластичность этих чугунов удовлетворительная, но несколько уступает стали.

Для повышения механических свойств высокопрочные чугуны нередко подвергают термической обработке. Высокопрочные чугуны обозначаются (маркируются) буквами ВЧ и числом, показывающим предел прочности sВ. Высокопрочные чугуны широко применяются в автостроении и дизелестроении: коленчатые валы, крышки цилиндров и др.; в прокатных станах – прокатные валки и др.; в химической и нефтяной промышленности – корпуса насосов, вентили и т.п.

Механические свойства и назначение высокопрочных чугунов приведены в таблице 2.4.

Таблица 2.4

Механические свойства высокопрочных чугунов

(ГОСТ 7293-85)

| Марка чугуна | σв, МПа | σ0,2, МПа | δ,% | Твердость, НВ, |

| Не менее | ||||

| ВЧ35 | 140-170 | |||

| ВЧ40 | 140-202 | |||

| ВЧ45 | 140-225 | |||

| ВЧ50 | 153-345 | |||

| ВЧ60 | 192-277 | |||

| ВЧ70 | 228-302 | |||

| ВЧ80 | 248-351 | |||

| ВЧ100 | 270-360 |

Из высокопрочного чугуна изготовляют две марки антифрикционных чугунов (АЧВ-1 и АЧВ-2) для деталей, работающих в узлах трения при повышенных и высоких давлениях (табл.2.6).

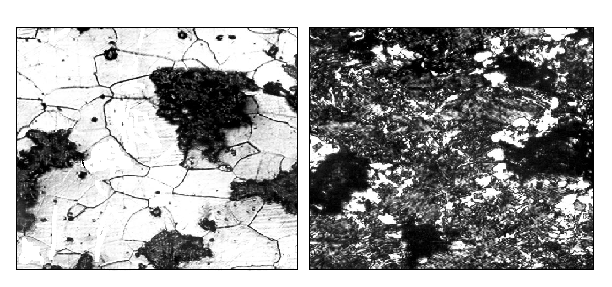

Ковкий чугун имеет в структуре графит хлопьевидной формы (рис. 2.14) и в связи с этим характеризуется высокой пластичностью.

а б

а б

Рис. 2.14. Структура ковкого чугуна: а – ферритный; б – перлитный (x200; травление 4 % - ным спиртовым раствором азотной кислоты)

Детали из ковкого чугуна получают из отливок белого доэвтектического чугуна (2,4-3,4 % С) путем длительного отжига – томления, поэтому графит ковких чугунов носит название углерод отжига. Отливки должны быть сравнительно небольшими (толщина сечения не должна превышать 40-50 мм), чтобы исключить графитизацию сердцевины при медленном охлаждении массивной детали.

По структуре металлической основы ковкие чугуны бывают ферритными и перлитными.

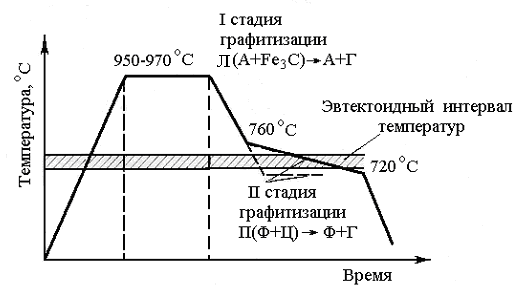

Отливки из белого чугуна, предназначенные для отжига на ковкий чугун, упаковывают в специальные ящики. Первый этап отжига при температуре 950…970 °С обеспечивает распад цементита, входящего в состав ледебурита, и получение перлитного ковкого чугуна. Получение ферритного ковкого чугуна обеспечивается последующим понижением температуры до 720…740 °С и длительной выдержкой в указанных условиях, во время которой происходит распад цементита перлита с образованием феррита и графита (рис.2.15).

Рис. 2.15. Схема отжига белого чугуна на ковкий,

ферритный и перлитный чугуны

Процесс протекает очень медленно (до 100 часов) и зависит от структуры отливки и ряда технологических факторов. Для ускорения отжига часто чугун модифицируют (алюминием, бором и т.п.), что позволяет сократить время отжига на ферритный ковкий чугун до 24-60 часов.

Ковкие чугуны обозначаются символом КЧ, после которого указывается предел прочности sв и относительное удлинение d : КЧ55-4.

Внутренние напряжение в ковком чугуне полностью снимаются во время отжига.

Таблица 2.5

Механические свойства и химический состав ковких чугунов

| Марка чугуна | σв, МПа, | δ,% | Твердость НВ, (кгс/мм2) | С, % | Si, % | Mn, % | P | S | |||||||||||

| Не менее | Не более, % | ||||||||||||||||||

| Ферритные | чугуны | ||||||||||||||||||

| КЧ 33-8 | 100-163 | 2,6-2,9 | 1,0-1,6 | 0,4-0,6 | 0,18 | 0,20 | |||||||||||||

| КЧ 37-12 | 110-163 | 2,4-2,7 | 1,2-1,4 | 0,2-0,4 | 0,12 | 0,06 | |||||||||||||

| Перлитные | чугуны | ||||||||||||||||||

| КЧ 55-4 | 192-241 | 2,5-2,8 | 1,1-1,3 | 0,3-1,0 | 1,10 | 0,20 | |||||||||||||

| КЧ 65-3 | 212-269 | 2,4-2,7 | 1,2-1,4 | 0,3-1,0 | 0,10 | 0,06 | |||||||||||||

Механические свойства чугуна снижаются тем больше, чем крупнее графитные включения и чем больше их на единицу площади. В некоторых узлах трения, испытывающих динамические нагрузки, нашел применение антифрикционный ковкий чугун марок АЧК-1 и АЧК-2 (табл.2.6).

Таблица 2.6

Марки, химический состав и назначение антифрикционных чугунов

(ГОСТ 1585-85)

| Марка | Химический состав и назначение антифрикционных чугунов |

| АЧС-1 Перлитный чугун, легированный хромом (0,2-0,5 %) и медью (0,8-1,6 %); предназначен для изготовления деталей, работающих в паре с закаленным или нормализованным валом АЧС-2 Перлитный чугун, легированный хромом (0,2-0,5 %), никелем (0,2-0,5%), титаном (0,03-0,1%) и медью (0,2-0,5%); назначение - такое же, как и чугуна марки АСЧ-1 АЧС-3 Перлитно-ферритный чугун, легированный титаном (0,03-0,1 %) и медью (0,2-0,5 %); детали из такого чугуна могут работать в паре, как с "сырым", так и с термически обработанным валом АЧС-4 Перлитный чугун, легированный сурьмой (0,04-0,4 %); используется для изготовления деталей, работающих в паре с закаленным или нормализованным валом АЧС-5 Аустенитный чугун, легированный марганцем (7,5-12,5 %) и алюминием (0,4-0,8 %); из этого чугуна изготавливают детали, работающие в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

| Марка | Химический состав и назначение антифрикционных чугунов |

| АЧС-6 Перлитный пористый чугун, легированный свинцом (0,5-1,0 %) и фосфором (0,5-1,0 %); рекомендуется для производства деталей, работающих в узлах трения с температурой до 300 "С в паре с "сырым" валом АЧВ-1 Перлитный чугун с шаровидным графитом; детали из такого чугуна могут работать в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом АЧВ-2 Перлитно-ферритный чугун с шаровидным графитом; изготовленные из этого чугуна детали хорошо работают в условиях трения с повышенными окружными скоростями в паре с "сырым" валом АЧК-1 Перлитный чугун с хлопьевидным графитом, легированный медью (1,0-1,5 %); предназначен для изготовления деталей, работающих в паре с термически обработанным валом АЧК-2 Ферритно-перлитный чугун с хлопьевидным графитом; детали из этого чугуна работают в паре с "сырым" валом |

Легированный чугун

Дата добавления: 2017-04-05; просмотров: 9715;