Конструкционные углеродистые стали

Конструкционные углеродистые стали могут быть обыкновенного качества и качественные. Стали обыкновенного качества (ГОСТ 380- 94) обозначаются сочетанием букв Ст. и цифрой (от 0 до 6), показывающей номер марки по ГОСТу, буква Г после номера марки указывает на повышенное содержание марганца, в конце марки указана степень раскисления: Ст.5Гпс, Ст.4сп и т.д. Эти стали предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов.

Низкоуглеродистые стали номеров 1- 4 (Ст.1,Ст.2,Ст.3,Ст.4) применяются для строительных конструкций (арматура, фермы), изготовленных сваркой и холодной деформацией, а также крепежных и некоторых цементуемых деталей. Среднеуглеродистые стали номеров 5 и 6(Ст.5,Ст.6), обладающие большой прочностью, применяются для изготовления железнодорожных колес, а также валов, шкивов, шестерен и др. деталей грузоподъемных и сельскохозяйственных машин. Некоторые детали из этих сталей подвергают улучшению (закалка + высокий отпуск).

Конструкционные качественные стали (ГОСТ 1050-88) маркируются полным названием слова «сталь», двузначными числами 05,08,10,15,20...70, соответствующими содержанию углерода в сотых долях процента. Например, сталь 40 – 0,4 % С, сталь 60 – 0,6% С и т.п.

Спокойные качественные стали маркируются без индекса «сп», полуспокойные и кипящие с индексом, соответственно «пс» и «кп».

Стали с содержанием углерода 0,2 - 0,3 % подвергаются обработке давлением даже в холодном состоянии. Из них холодной штамповкой и другими способами изготавливаются многие детали, не требующие большой прочности, а также крепежные изделия (болты, заклепки и т.п.). Эта же группа сталей применяется для деталей, требующих поверхностного упрочнения методом химико-термической обработки (цементации, цианированию) в тех случаях, когда нужна высокая вязкость сердцевины при повышенной твердости и износостойкости поверхностного слоя детали. В этом случае стали используются для изготовления ответственных деталей.

Стали с содержанием углерода 0,3 - 0,5 % имеют наилучшее сочетание твердости, прочности, пластичности и поэтому являются типичными машиноподелочными сталями, используемыми для изготовления термически упрочняемых деталей машин (валов, шестерен, рычагов и т.п.). По мере повышения содержания углерода увеличиваются твердость и прочность, но понижается пластичность, что следует учитывать при выборе конкретной марки стали. Детали из сталей, содержащих более 0,3 % С, подвергаются соответствующей термической обработке для обеспечения требуемых механических свойств.

Стали с содержанием 0,6 - 0,8 % С имеют после термообработки повышенную твердость, невысокую пластичность и обладают значительной упругостью. Таким образом, они могут применяться для деталей, требующих повышенной упругости (пружины, рессоры и пр.). Эти стали относятся к конструкционным, но могут применяться для изготовления ударных инструментов, несущих динамические нагрузки (зубила, молотки, отбойники), которые требуют повышенной твердости при наличии вязкости.

3. Инструментальные углеродистые стали

Стали данной группы содержат 0,7-1,3 % С (ГОСТ 1435- 99), обладают повышенной твердостью и используются для изготовления режущего, штампового, измерительного инструмента. По качеству инструментальные углеродистые могут быть качественные или высококачественные.

Эти стали обозначаются символом «У» (сталь углеродистая) и числом, соответствующим содержанию углерода в десятых долях процента: У9 (0,9 % С), У12 (1,2 % С). Высококачественные стали в конце марки имеют букву “А”: У10А (сталь углеродистая, инструментальная, содержит 1 % С, высококачественная). Повышенное содержание марганца указывается в марке буквой Г: У10Г.

Инструментальные стали, в основном, заэвтектоидные и содержат в своей структуре свободный цементит Fe3C, что повышает их твердость и значительно понижает пластичность. Основное их применение – режущие и измерительные инструменты, а также некоторые виды штампов. Необходимые для работы инструмента свойства обеспечиваются определённым режимом термической обработки.

Чем большую твердость требует инструмент (по характеру своей работы) и чем меньше подвержен он ударной нагрузке, тем больше углерода может содержать предназначенная для него сталь. Так, для металлорежущего инструмента, работающего при равномерной нагрузке, может использоваться сталь, содержащая 1,2 % С; при ударной нагрузке требуется сталь с меньшим содержанием углерода (У7,У8,У9).

Лекция 2. Чугуны

Чугунами называют железоуглеродистые сплавы с содержанием углерода более 2,14 %. Практическое применение находят чугуны в основном с 2,4-3,8 % С. Чугуны – широко применяемый материал для литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна – хорошие литейные свойства, невысокая стоимость. Температура плавления чугунов значительно ниже (на 300…400 °С) по сравнению со сталями, что облегчает процесс литья. Ликвация (неоднородность структуры и состава по объему заготовки) чугунов также меньше, чем стали.

Свойства чугуна определяются его структурой, зависящей не только от химического состава, но и от процесса выплавки, условий охлаждения отливки, сложности заготовки. В зависимости от того, в какой форме присутствует углерод в сплаве, различают белый, серый, высокопрочный и ковкий чугуны.

Белые чугуны

Белый чугун – чугун, в котором весь углерод находится в связанном состоянии, т.е. в виде цементита (Fe3C).

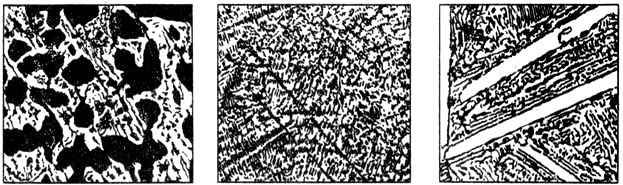

В зависимости от содержания углерода белый чугун подразделяется на доэвтектический (2,14-4,3 % С) (рис.2.8,а), эвтектический (4,3 % С) (рис.2.8,б) и заэвтектический (4,3-6,67 % С) (рис.2.8,в). Во всех белых чугунах имеется эвтектика – ледебурит. Микроструктура эвтектического белого чугуна состоит только из одного ледебурита, образующегося при температуре 1147 °С в результате эвтектической кристаллизации жидкого сплава с содержанием углерода 4,3 % и состоящего при этой температуре из цементита и аустенита, содержащего 2,14 % С.

При температуре 727°С аустенит ледебурита, содержащий 0,8 % углерода, превращается в перлит и, следовательно, ледебурит будет состоять при более низких температурах из перлита и цементита.

Доэвтектический белый чугун после полного охлаждения имеет структуру: ледебурит, перлит и вторичный цементит, выделяющийся из аустенита в процессе охлаждения от 1147 до 727 °С. Вторичный цементит практически сливается с цементитом ледебурита и считают, что структура доэвтектического чугуна состоит из ледебурита и перлита. Белый чугун вследствие присутствия в нем большого количества цементита обладает высокой твердостью (450-550 НВ), хрупок, практически не поддается обработке резанием и не используется для изготовления деталей машин. Доэвтектический белый чугун применяется для переработки в сталь и в чугун другого вида (ковкий).

Ограниченное применение находят чугунные отливки с отбеленной поверхностью: прокатные валки, лемехи плугов, шары мельниц и другие детали, работающие в условиях износа.

а б в

Рис.2.8.Микроструктура белого чугуна: а – доэвтектический;

б – эвтектический; в – заэвтектический

Дата добавления: 2017-04-05; просмотров: 1906;