Аустенитные хромоникелевые стали

Аустенитные хромоникелевые стали впервые были разработаны в 1910 г. немецким инженером Штраусом на заводах фирмы «Крупп». Хромоникелевые коррозионностойкие стали после охлаждения на воздухе имеют аустенитную, аустенитно-мартенситную и аустенитно-ферритную (феррита более 10 %) структуру. Широко применяемые стали типа 12X18H9, 04X18H10, 03X18H12, 17X18H9 обычно содержат 18 % Сr и 9…12 % Ni. Они имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями и в отличие от них сохраняют ее при нагреве. Содержание 18 % хрома обеспечивает способность сталей к пассивации. Благодаря этому они имеют высокую коррозионную стойкость в различных окислительных средах. Термообработка этих сталей заключается в закалке от температуры около 1100 °С в воде без отпуска. Высокая температура при закалке необходима для растворения карбидов и получения структуры однородного аустенита. После закалки стали имеют следующие основные свойства: чисто аустенитную структуру, низкую твердость, высокую пластичность; они немагнитны, хорошо деформируются и свариваются. Высокая технологичность сталей позволяет широко их использовать в качестве конструкционного материала.

При медленном охлаждении хромоникелевые стали приобретают многофазную структуру, в которой кроме аустенита присутствует небольшое количество феррита и карбидов. Такая структура отрицательно сказывается на коррозионной стойкости и пластичности. Закалка стали из однофазной аустенитной области от температуры 1050…1100 °С в воде фиксирует ту структуру, которая была при нагреве, при этом избыточные фазы не успевают выделиться.

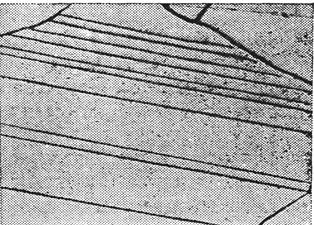

Коррозионностойкая сталь аустенитного класса марки I2X18H9Т (0,12 % С; 17…19 % Cr; 8…10 % Ni и до 1 % Тi) работает в средах повышенной агрессивности (муравьиная, уксусная, щавелевая и другие кислоты). Для предотвращения выпадения из твердого раствора стали карбидов хрома, сохранения в ней однофазной структуры и высокоантикоррозийных свойств эта сталь закаливается в воде от 1050...1100 °C. После закалки сталь имеет структуру аустенита с линиями сдвига (рис. 11). Эту сталь применяют для трубопроводов, обшивок, различных емкостей и др.

Рис. 11. Микроструктура стали марки 12Х18Н9

после закалки от 1100 °С, ×500

Состояние однофазного аустенита с сохранением всего хрома в твердом растворе обеспечивает сталям максимальную коррозионную стойкость. Пластичность на уровне 5…40 % позволяет подвергать их холодной пластической деформации с наклепом и повышением прочности при сохранении коррозионной стойкости почти на прежнем уровне.

Состав и свойства наиболее часто применяемых марок этих сталей приведены в табл. 12.

Учитывая невысокую прочность и высокую пластичность таких сталей, их подвергают холодной деформации с наклепом, после чего прочность повышается.

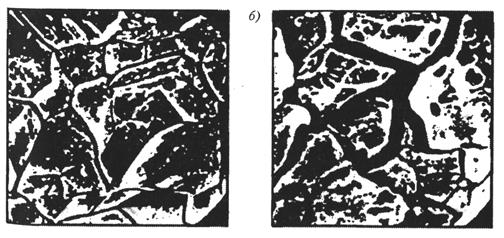

Содержание углерода в коррозионностойких аустенитных сталях ограничено. Желательно, чтобы оно было ниже предела растворимости углерода в легированном никелем аустените при 20 °С, составляющего 0,02-0,04 %. Присутствие в стали более высоких концентраций углерода может приводить к образованию карбидов хрома типа Сr23С6, вследствие чего твердый раствор обедняется хромом, и создается двухфазная структура. При этом снижается коррозионная стойкость стали, что приводит к возникновению межкристаллитной коррозии (МКК). На рис. 12 приведены микроструктуры стали 08Х18Н10 после испытаний на межкристаллитную коррозию в разных средах.

а) б)

Рис. 12. Микроструктура стали 08Х18Н10 после закалки с 1050 °С в воде и отпуска при 700 °С:

а) – межкристаллитная коррозия при испытании в растворе 25 %-ной HNO3 + 40 г/л Сr6+, продолжительность 200 ч;

б) – то же в растворе кипящей 65 %-ной HNO3 + Сr6+, × 500

Для предотвращения образования карбидов хрома, особенно при технологических нагревах, связанных с проведением операций сварки или пайки и опасностью возникновения межкристаллитной коррозии, в сталь дополнительно вводят титан, ниобий или тантал. Эти элементы связывают углерод в карбиды типа TiC, NbC, ТаС, оставляя хром в твердом растворе.

Стали, не склонные к межкристаллитной коррозии, называются стабилизированными. Эффект стабилизации может быть достигнут, помимо введения сильных карбидообразующих элементов, уменьшением содержания углерода ниже 0,04 %.

Пассивации хромоникелевых аустенитных сталей способствует введение 0,5…1,5 % Мо. Добавка таких количеств молибдена в сталь 12Х18Н10Т делает ее стойкой к точечной коррозии в морской воде.

Таблица 12

Состав и свойства закаленных коррозионностойких сталей

аустенитного класса

| Сталь | Содержание, % | Механические свойства | ||||||

| C | Cr | Ni | Mn | Ti | Прочие | σв, МПа | δ, % | |

| 04Х18Н10 | <0,04 | 17-19 | 9-11 | - | - | - | ||

| 08Х18Н10 | <0,08 | 17-19 | 9-11 | - | - | - | ||

| 12Х18Н10Т | <0,12 | 17-19 | 9-11 | - | 0,7 | - | ||

| 17Х18Н9 | 0,13-0,21 | 17-19 | 8-10 | - | - | - | ||

| 10Х17Н13М2Т | <0,1 | 16-18 | 12-14 | - | 0,3-0,6 | 1,8-2,5 Мо | ||

| 10Х14Г14Н4Т | <0,1 | 11-13 | 2,8-4,5 | 13-15 | 0,6 | - | ||

| 12Х17Г9АН4 | <0,12 | 16-18 | 3,5-4,5 | 8-10,5 | - | 0,15-0,25 N |

В холодильной и криогенной технике они используются для изготовления сосудов для хранения жидких газов, корпусов, адсорберов ацетилена, деталей центробежных машин.

Хромоникелевые коррозионностойкие стали содержат дефицитный и дорогостоящий никель и поэтому имеют высокую стоимость. В ряде случаев применяют более дешевые стали, в которых часть или весь никель заменены марганцем. До температур –196 °С вместо стали 10Х18Н10Т может быть использована сталь 10Х14Г14Н4Т.

Также в целях экономии никеля промышленность выпускает двухслойные стали, в которых в основном слое использованы низколегированные или углеродистые стали, а в плакирующем слое – хромоникелевые коррозионностойкие стали и цветные металлы.

С помощью атомов внедрения (углерода и азота), располагающихся в междоузлиях решетки, можно существенно увеличить прочностные свойства аустенитных сталей. Учитывая отрицательное влияние углерода на коррозионную стойкость, увеличение его содержания нецелесообразно. В отожженном и закаленном состояниях концентрация азота в хромоникелевых аустенитных сталях может быть доведена до 0,4 %, а при выплавке стали под давлением – до 1,0 %. При этом предел текучести при комнатной температуре может возрасти до 500 МПа, а временное сопротивление – до 1000 МПа. Азот повышает стабильность аустенита, поэтому для увеличения коррозионной стойкости можно использовать более высокие концентрации хрома и молибдена, не увеличивая склонность стали к выделению интерметаллидных фаз. Примером может служить сталь 03Х20Н16АГ6, используемая в криогенной технике.

Несмотря на высокую коррозионную стойкость нержавеющих сталей для обеспечения долговечности оборудования, изготовленного из них, необходимо выполнять следующие требования:

- не допускать контакта разнородных металлов (а в случае конструктивной необходимости такого контакта разъединять металлы изолирующими прокладками);

- аппараты не должны иметь острых углов, щелей, труднодоступных углублений, способствующих оседанию твердых частиц и застаиванию сред; по этой же причине следует избегать нахлесточных сварных соединений;

- избегать контакта аппаратов, трубопроводов, запорной арматуры из нержавеющих сталей с асбестом, войлоком, бетоном, деревом, а также другими пористыми материалами, имеющими свойство впитывать среды.

Дата добавления: 2016-10-07; просмотров: 5993;