Диаграмма состояния железоуглеродистых сплавов

Основными составляющими железоуглеродистых сплавов являются железо и углерод.

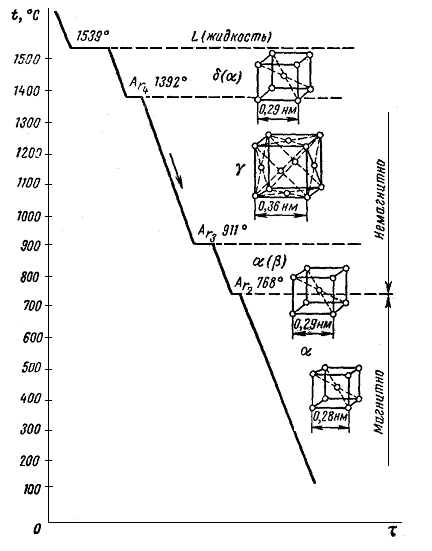

Железо – металл с температурой плавления 1539 °С и плотностью 7,89 г/см3 , обладает полиморфизмом (рис 2.1): до температуры 911°С имеет кристаллическую решетку объемно-центрированного куба (ОЦК); от 911°С до 1392 °С – гранецентрированного куба (ГЦК), от 1392 °С до температуры плавления – ОЦК.

Углерод является неметаллическим элементом с плотностью 2,5г/см3 и температурой плавления 3500°С. В обычных условиях он находится в виде модификации графита, но может существовать в виде модификации алмаза.

Углерод растворяется в железе, но его растворимость определяется полиморфной модификацией железа: объемно-центрированная кубическая решетка растворяет углерод от 0,02 % до 0,006 % в зависимости от температуры. Вторая полиморфная модификация железа, имеющая кристаллическую решетку гранецентрированного куба, растворяет от 0,8% до 2,14 % углерода.

На рис.2.1 приведена кривая охлаждения и характер изменения типа кристаллической решетки железа.

Железо, обладающее полиморфизмом, образует с углеродом ряд структурных составляющих, обеспечивающих определенные свойства сплавов. При содержании углерода 6,67 % образуется карбид железа (Fe3C) – устойчивое химическое соединение, играющее роль, практически, основной структурной составляющей железоуглеродистых сплавов. Поэтому диаграмма состояния железоуглеродистых сплавов ограничена содержанием углерода 6,67 % С. В этом интервале по структурным составляющим выделяют две группы сплавов: до 2,14 % С – стали (деформируемые сплавы), от 2,14 до 6,67 % С – чугуны (литейные сплавы).

Рис 2.1. Кривая охлаждения железа (1 нм = 10 А)

Таким образом, сталью называются железоуглеродистые сплавы, содержащие углерода до 2,14 % и незначительным количеством других элементов в качестве примесей (Mn, Si, P,S и др.).

Вредные примеси.К ним в первую очередь относятся:

– фосфор, который, образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость), и снижает пластичность при повышенных;

– сераделает сталь красноломкой (склонной к образованию трещин при температуре 800…1000°С) вследствие образования легкоплавкого сернистого железа.

Поэтому содержание серы и фосфора в стали ограничивается; так, в малоуглеродистой стали Ст.3сп серы должно быть не больше 0,05 % и фосфора – 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии.

Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали.

Азотв несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно при низких температурах. Поэтому его не должно быть более 0,008 %. В связанном

Водород хотя и удерживается в незначительном количестве (0,0007 %), но, концентрируясь по границам зерен, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухудшению пластических свойств.

Поэтому расплавленную сталь (например, при сварке) необходимо защищать от воздействия атмосферы.

Сплавы железа с углеродом, в которые специально вводятся другие элементы (Mn, Si, Cr, Ni, Mo, W, и др.), называются легированными сталями.

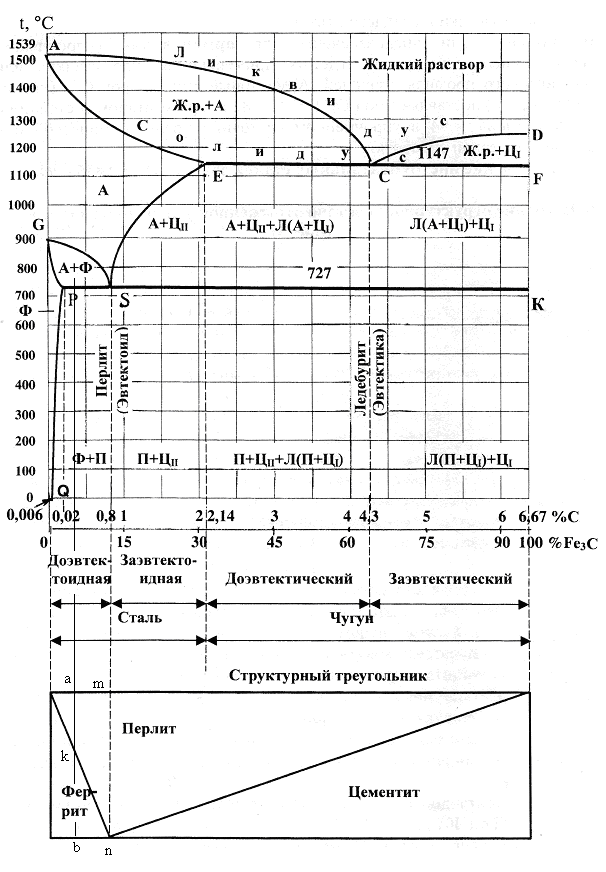

Механические свойства сталей зависят от химического состава (количества углерода и других химических элементов) и структуры (строения), что отражает диаграмма состояния железоуглеродистых сплавов. Железо имеет несколько полиморфных модификаций и диаграмма состояния Fe - Fe3С отражает характер взаимодействия каждой из них с углеродом. На рис.2.2 приведена диаграмма состояния железоуглеродистых сплавов. С целью упрощения изучения диаграммы состояния Fe - Fe3С высокотемпературная область полиморфного превращения Feγ в Fδ(при нагреве), Feδ в Feγ (при охлаждении) не рассматривается.

Линия ACD – линия ликвидус – является геометрическим местом температур начала (при охлаждении), конца (при нагреве) кристаллизации железоуглеродистых сплавов. Линия АECF – линия солидус – геометрическое место температур конца кристаллизации железоуглеродистых сплавов. В зависимости от содержания углерода после полной кристаллизации железоуглеродистые сплавы имеют различный структурный состав, основными составляющими которого являются: феррит, цементит, перлит и ледебурит.

Выше температур линии ACD все сплавы находятся в жидком состоянии. Эта линия на диаграммах состояния называется линиейликвидус.

Линия АECF определяет температуры конца затвердевания сплавов и называется линией солидус. Ниже температур этой линии все сплавы находятся в твердом состоянии (первичная кристаллизация).

Ниже линии АЕ до линии GSE сталь имеет структуру аустенита.

Аустенит (А) – твёрдый раствор внедрения углерода в гамма-железе, содержащий до 2,14 % углерода при температуре 1147 0С.

Линии SG, SE, PG, PSK указывают на превращения аустенита, происходящие в сплавах, находящихся в твердом состоянии. В результате этих превращений аустенита ниже линии PK в сталях в различном сочетании будут следующие структурные составляющие: феррит, цементит, перлит.

Указанные структурные составляющие являются равновесными, так как образуются только при малой скорости охлаждения, т.е. после отжига, который заключается в нагреве стали до определенной температуры с последующим медленным охлаждением.

Феррит (Ф), представляющий собой твердый раствор внедрения углерода и других элементов в альфа-железе, содержит сотые доли процента

углерода (0,006 - 0,02 % С). Феррит – мягкий и пластичный, в интервале температур до 768 °С магнитен.

Цементит (Ц) – химическое соединение углерода с железом – карбид железа(Fe3C). Цементит является самой твердой и хрупкой структурной составляющей. Углерод в стали содержится, в основном, в виде цементита, содержащего 6,67 % углерода.

Перлит (П) – эвтектоидная смесь феррита и цементита, одновременно образующихся в результате распада аустенита, содержащего 0,8 % углерода при t = 727°С. В зависимости от условий термообработки получается пластинчатый или зернистый перлит, имеющий соответственно пластинчатую или зернистую форму частиц входящего в него цементита.

Ледебурит(Л) – эвтектика, которая образуется из жидкого сплава с содержанием 4,3 % С при t = 1147 °С. Ледебурит представляет механическую смесь кристаллов аустенита и цементита в интервале температур 1147…727 °С, перлита и цементита при температуре ниже 727°С.

Сплавы железа с углеродом, содержащие углерода до 2,14 %, ниже линии солидуса и до линии GSЕ сохраняют структуру аустенита, обладающего высокой технологической пластичностью. Такие сплавы в указанном интервале температур (1200…1100 °С до 950…800 °С) легко деформируются при обработке давлением.

Таблица 2.1

Механические свойства структурных составляющих железоуглеродистых сплавов.

| Наименование структурной составляющей | Твердость по Бринеллю, НВ | Относительное удлинение, % |

| Феррит | 70-90 | 40-50 |

| Цементит | ||

| Перлит | 180-220 | 10-12 |

| Ледебурит |

Рис. 2.2. Диаграмма состояния системы сплавов железо-цементит

Сплавы, содержащие не более 0,02 % углерода, являются техническим железом. Их структура состоит из феррита (рис.2.3).

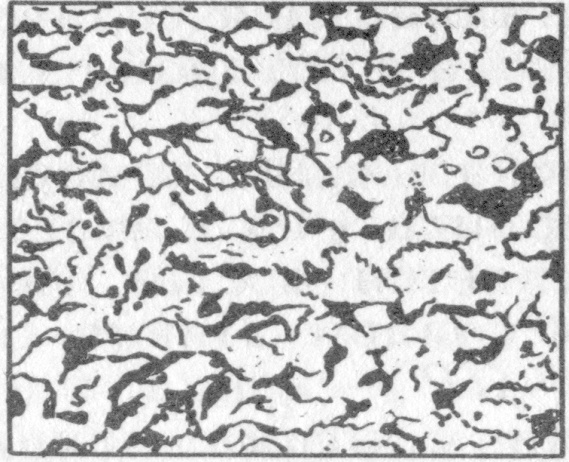

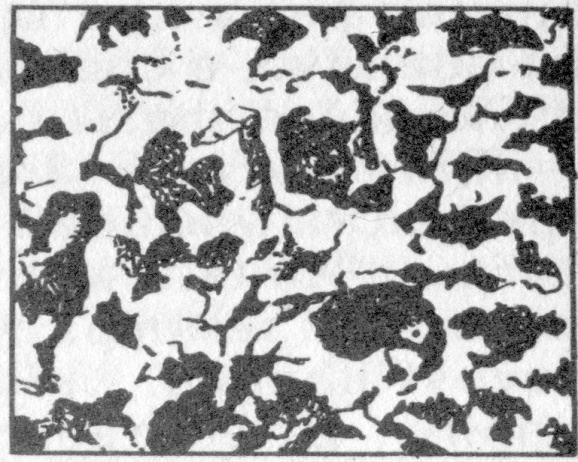

Стали, содержащие от сотых долей до 0,8 % углерода, называют доэвтектоидными (рис.2.4). Структура этих сталей – феррит (светлые участки) и перлит (темные участки). С увеличением содержания углерода количество перлита в ней возрастает.

При содержании в отожженной стали 0,8 % углерода структура состоит полностью из перлита. Такая сталь называется эвтектоидной (рис.2.5).

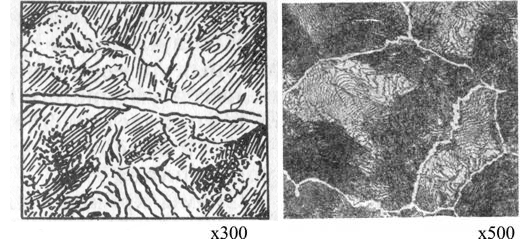

Стали, содержащие более 0,8 % углерода, называют заэвтектоидными (рис. 2.6). Цементит выделяется из аустенита при охлаждении в виде светлой сетки, которая хорошо видна на границах темных участков перлита, или в виде игл, пронизывающих перлит.

Рис. 2.3 Микроструктура феррита. ×250

а б

Рис.2.4. Микроструктура доэвтектоидной стали (феррит и перлит):

а – 20 % перлита; б – 40 % перлита. (х500)

а б

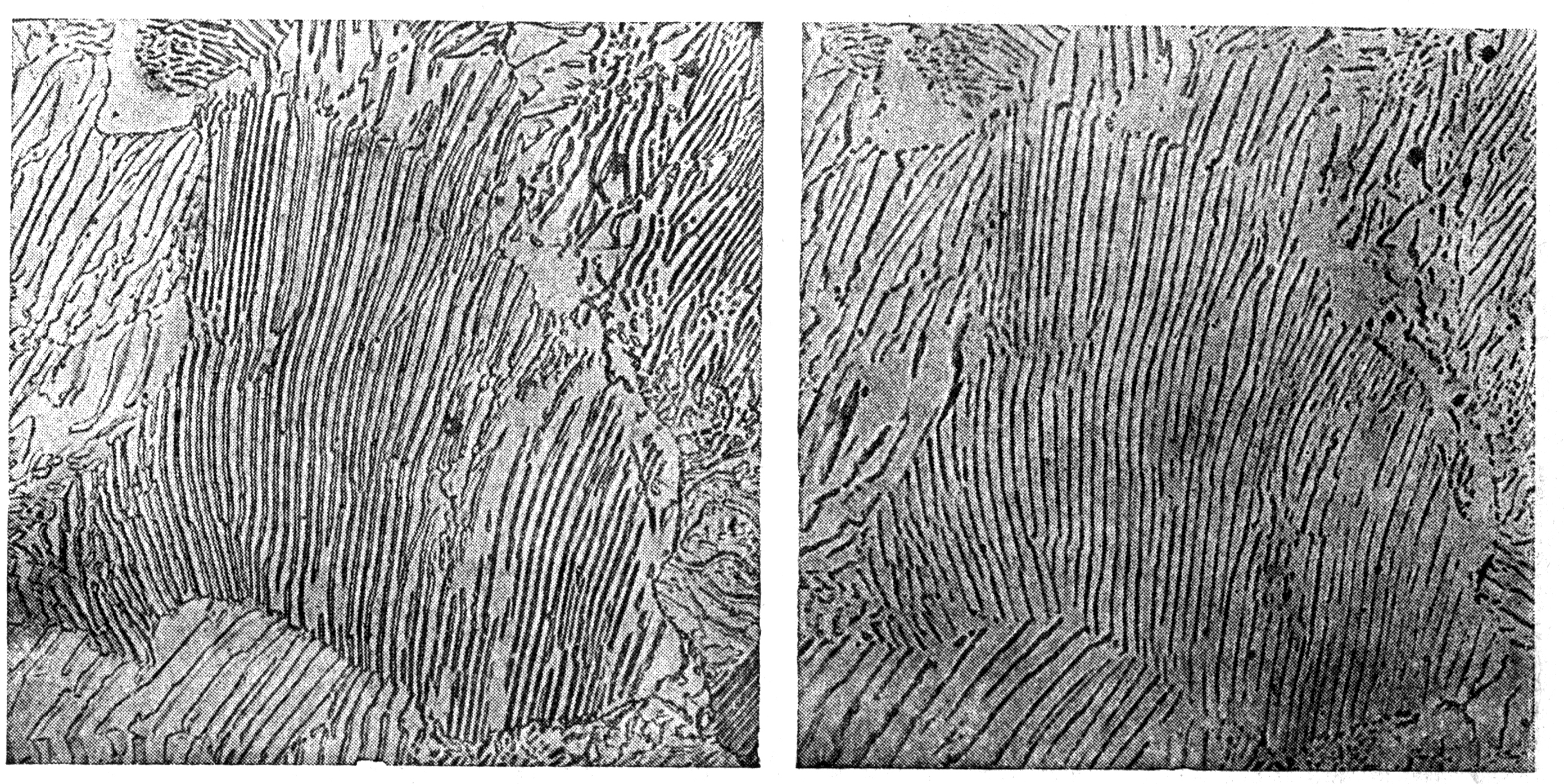

Рис 2.5. Микроструктура эвтектоидной стали (перлит):

а – х1200; б – х1000

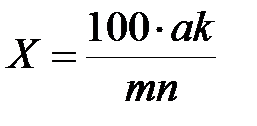

Для определения количества перлита, феррита или цементита в сталях с различным содержанием углерода может служить, так называемый, структурный треугольник, который строится согласно следующим положениям:

– сталь, имеющая 0,8% (эвтектоидная) состоит полностью из перлита;

– в чистом железе (левая крайняя точка диаграммы) перлит отсутствует;

– в цементите (правая крайняя точка) перлит также отсутствует.

Рис. 2.6. Микроструктура заэвтектоидной стали (перлит и цементит): x300 – травление пикратом натрия; x500 – травление 4%-ным спиртовым раствором азотной кислоты

Приняв отрезок (m – n) на вертикальной линии, проходящей через точку 0,8 % углерода, за 100 % перлита и, соединив его концы с крайними точками диаграммы (100 % Fe и 100 % Fe3C), получим структурный треугольник, позволяющий определить процентное содержание перлита в любой стали, используя соотношение длин отрезков, ограниченных сторонами треугольника (рис.2.2):

Отрезок (m-n) соответствует 100 % перлита, т.е. сталь содержит 0,8% С. Отрезок (a-k) соответствует Х % перлита. Тогда количество перлита определяется по формуле:

Количество феррита в процентах равно 100 – Х.

В зависимости от содержания углерода доэвтектоидные стали отличаются друг от друга по твердости, пластичности и вязкости. Это же относится и к заэвтектоидным сталям. Зависимость механических свойств от содержания углерода (рис.2.7) определяется структурным составом стали, и, главным образом, количеством цементита, объем которого увеличивается с ростом количества углерода.

Рис. 2.7. Влияние углерода на механические свойства стали

С повышением количества углерода в стали увеличивается твердость (НВ); прочность возрастает для сталей с содержанием углерода до 0,8 - 0,9 %, а затем падает в связи с охрупчиванием стали за счет наличия избыточного количества вторичного цементита. Увеличение содержания углерода в стали снижает ее пластичность и вязкость.

Углеродистые стали являются дешевыми и широко используются для различных деталей и инструментов и, соответственно, классифицируются по назначению на две группы:

– конструкционные (доэвтектоидные);

– инструментальные ( доэвтектоидные и заэвтектоидные).

Стали классифицируют по качеству (обыкновенного качества, качественные, высококачественные, особокачественные)истепени раскисления (кипящие, полуспокойные, спокойные).

Доэвтектоидные стали прочные, умеренно пластичные и достаточно вязкие, что позволяют использовать их для изготовления многих деталей машин, механизмов.

Заэвтектоидные стали обладают повышенной твердостью, пониженной прочностью, низкой пластичностью и вязкостью и используются для изготовления режущего, измерительного и др. инструментов.

Стали классифицируются по качеству в зависимости от содержания особо вредных примесей серы и фосфора. Сера при содержании > 0,06 % резко уменьшает технологическую пластичность стали, вызывая ее красноломкость – разрушение заготовки под действием деформирующей ее при температуре 1200…900 °С нагрузки (прокатка листов, ковка, штамповка и др.) Фосфор при содержании > 0,05 % делает сталь хладноломкой. Детали разрушаются под действием динамических нагрузок при пониженных и особенно низких (< 0°C) температурах.

Для сталей приняты следующие категории качества:

· стали обыкновенного качества (только конструкционные) содержат серы до 0,05 %, фосфора до 0,04 %;

· стали качественные – серы до 0,04 %, фосфора до 0,035 %;

· стали высококачественные – серы до 0,025 %, фосфора до 0,025 %;

· стали особо высококачественные (только легированные стали) – серы до 0,015 %, фосфора до 0,025 %.

Стали обыкновенного качества могут быть только углеродистыми (до 0,5 % С); качественные и высококачественные – углеродистыми и легированными; особо высококачественные – только легированными.

При выплавке стали выполняется процесс раскисления – удаление из нее кислорода, образующего пузырьки СО, создающие впечатление «кипения» стали (с чем связано название кипящие) и образующие при затвердевании значительную пористость. Для раскисления в сталь вводят элементы Mn, Si, Al, образующие с кислородом нерастворимые окислы, уходящие в шлак.

В зависимости от способа раскисления и протекания процесса кристаллизации сталь называюткипящей (раскислена только марганцем и обозначается символом “кп”), полуспокойной (раскислена марганцем и кремнием, символ “пс”) и спокойной (раскислена марганцем, кремнием и алюминием сплавами, символ “сп”).

Дата добавления: 2017-04-05; просмотров: 3453;