Испытания на ударную вязкость

Ударная вязкость – характеристика, оценивающая работу разрушения образца при ударном изгибе.

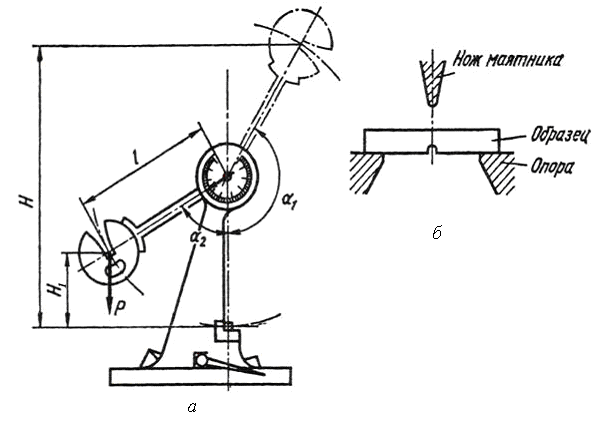

Ударную вязкость определяют при динамическом испытании на маятниковом копре (рис. 1.8,а) призматического образца квадратного поперечного сечения, имеющего надрез (рис. 1.8,б) одного из трёх видов: радиус 1,0 мм; радиус 0,25 мм; инициированная трещина.

Рис.1.8. Испытания на ударную вязкость:

а – маятниковый копер для испытания на ударную вязкость;

б – положение образца при испытании

Сущность испытания заключается в том, что образец с надрезом устанавливается на двух опорах маятникового копра (рис.1.8,б) и разрушается ударом, наносимом в центре образца.

Копер имеет маятник весом P , который перед испытанием поднимают на высоту H. Освобожденный от закрепления маятник, свободно падает, разрушает образец, установленный на опорах надрезом по ходу маятника.

Работа, затраченная на разрушение образца, определяется как разность запасов энергии маятника до и после удара:

A= P ×(H – H1), Дж,

где P – вес маятника, Н;

H – высота подъема центра тяжести маятника до удара, м;

H 1 – высота подъема центра тяжести маятника после удара, м.

Ударная вязкость определяется работой, расходуемой на разрушение образца, отнесенной к площади поперечного сечения рабочей части образца.

Ударная вязкость вычисляется по формуле:

, Дж / м2,

, Дж / м2,

где A – работа удара, затраченная на разрушение образца, Дж;

F0 – площадь поперечного сечения образца в месте надреза, м2.

Ударная вязкость обозначают тремя буквами в зависимости от вида надреза (концентратора напряжения), при этом первые две буквы – работа удара, третья – символ концентратора напряжения.

KCU – радиус надреза 1,0мм (тип Менаже);

KCV– радиус надреза 0,25мм (тип Шарпи);

KCT – инициированная трещина.

Ударная вязкость имеет особо важное значение при выборе материала для деталей, работающих в условиях низких температур и испытывающих динамические нагрузки.

2. Твердость металлов и сплавов, замеряемая по методу Бринелля и по методу Роквелла.

Твердость характеризуется способностью материала противостоять местной пластической деформации, возникающей при внедрении в него наконечника (индентора) из более твердого материала.

Твердость металла может быть определена по следующим основным методам :

1. Бринелля;

2. Роквелла:

3. Виккерса.

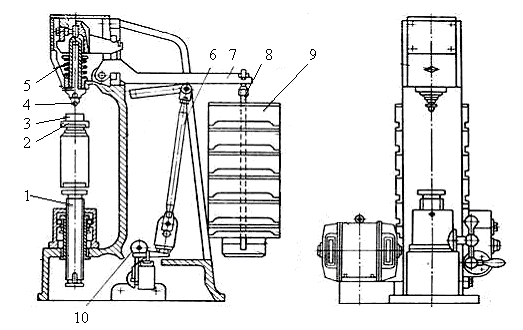

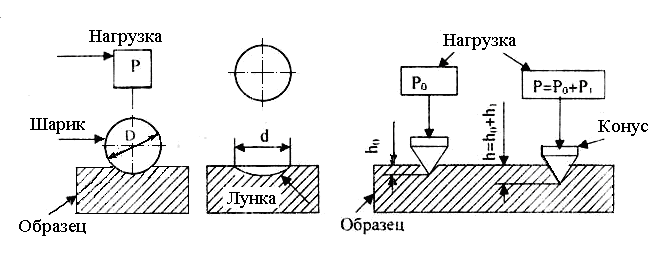

Твёрдость по методу Бринелля является, наиболее распространенной характеристикой свойств мягких металлов. На рис.1.9 приведена схема прибора Бринелля.

Образец 3 размещается на столике 2 и винтом 1 поднимается до соприкосновения с шариком 4 и выше, чтобы сжать пружину 5, определяющую предварительную нагрузку 100 кгс. Затем включается электродвигатель, который приводит в движение эксцентрик 10. При этом шатун 6 опускается, и грузы 9 через систему рычагов 7 и 8 создают давление на шарик. При измерении твердости по Бринеллю стальной закаленный шарик диаметром D вдавливается в испытуемый образец (изделие) под действием нагрузки P, приложенной в течение определенного времени (рис. 1.10,а).

Рис. 1.9. Схема прибора для определения твердости по методу

Бринелля

При дальнейшем вращении эксцентрика шатун поднимается и снимает давление грузов с образца. Когда шатун займет верхнее положение, электродвигатель автоматически выключается. После остановки электродвигателя снимается предварительная нагрузка, освобождается образец и производится измерение диаметра отпечатка.

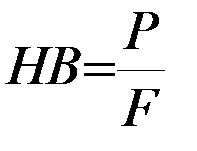

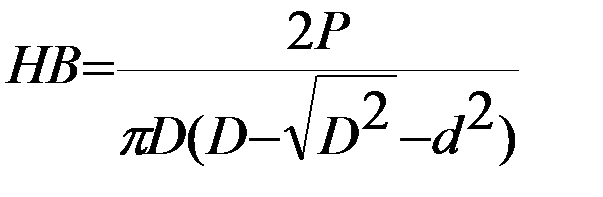

Число твердости определяют путем деления нагрузки на площадь поверхности сферического отпечатка:

(кгс/мм2, размерность не указывается)

(кгс/мм2, размерность не указывается)

Поверхность отпечатка F=pDh (h – глубина отпечатка). Выразив глубину отпечатка h через диаметр отпечатка d и диаметр шарика D, получим:

, мм2

, мм2

Окончательное число твердости определяется по формуле:

а б

Рис 1.10. Схема определения твёрдости: а – по Бринеллю, б – по Роквеллу

При измерении твердости шариком диаметром D =10 мм под действием нагрузки P = 3000 кгс (Н), с выдержкой t =10с, число твердости по Бринеллю определяется символом HB, например, 400 НB.

При других условиях измерения обозначение HB дополняется цифрами, указывающими условия измерения в следующем порядке: диаметр шарика, нагрузка, продолжительность выдержки. Например, HB 5/250/30-200 обозначает число твердости по Бринеллю 200 кгc/мм2 при испытании шариком D = 5 мм, под нагрузкой P = 250 кгс (Н), приложенной в течение 30 сек.

На практике возможно определение твердости по Бринеллю по специальным таблицам (при вполне определенных значениях диаметра шарика D и нагрузки Р).

Измерение диаметра отпечатка производят в двух взаимно перпендикулярных направлениях с помощью отчетного микроскопа или лупы, малое деление которой равно 0,1 или 0,05 мм.

Диаметр отпечатка определяется как среднее арифметическое из двух измерений. Диаметр шарика D и нагрузку P выбирают исходя из толщины испытуемого образца и предполагаемой твердости материала (табл. 1.2).

Определив твердость по Бринеллю, можно рассчитать примерное значение предела прочности по следующей формуле:

σВ = K×HB,

где К – коэффициент, соответствующий испытываемому материалу.

Для углеродистой отожженной стали коэффициент К= 0,36.

Таблица 1.2

Основные параметры измерения твёрдости по методу Бринелля

| Материал | Интервал твердости НВ, кгс/мм2 | Толщина образца, мм | Диаметр шарика, мм | Нагрузка Р,кгс | Время выдержки под нагрузкой, с |

| Черные металлы | 140-450 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 187,5 | |

| То же | До 140 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 187,5 | |

| Цветные металлы (медь, латунь, бронза, магниевые сплавы и др.) | 35-130 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 62,5 | |

| Цветные металлы (алюминий, подшипниковые сплавы и др.) | 8-35 | > 6 6-3 < 3 | 10,0 5,0 2,5 | 62,5 15,6 |

Метод Роквелла обеспечивает определение твёрдости в более широком диапазоне значений.

При измерении твердости по Роквеллу используют наконечник стандартного типа (алмазный конус с углом при вершине 120° – шкала А и шкала С или стальной шарик диаметром D = 1,589 мм – шкала В), который вдавливается в испытуемый образец (изделие) под действием двух последовательно прилагаемых нагрузок – предварительной Р0 и основной Р1. Общая нагрузка Р = Р0+Р1.

Предварительная нагрузка принимается для любого наконечника равной Р0 = 10кгс. Основная нагрузка при вдавливании алмазного конуса в зависимости от уровня твердости исследуемого образца принимается равной Р1 = 140 или 50 кгс.

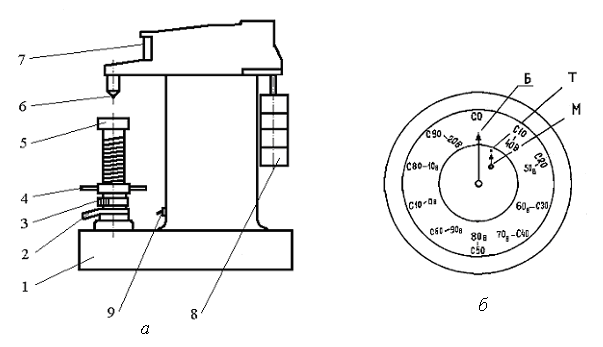

Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Испытание на твердость осуществляется на специальном приборе Роквелла (рис. 1.11).

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны.

Рис. 1.11. Схема прибора для определения твердости по Роквеллу:

а – прибор для замера твердости; б – схема циферблата индикатора прибора;

1 – станина; 2 – педаль; 3 – ручка вращения шкалы; 4 – рукоятки маховика подъема столика; 5 – столик; 6 – индентор; 7 – индикатор; 8 – груз; 9 – включатель электродвигателя

Основной частью прибора, наиболее чувствительной и точной, является индикатор. На циферблате индикатора нанесены (см. рис.1.11,б), две шкалы: внешняя – черного цвета (шкала С, шкала А), по которой отмечается твердость при испытании алмазным конусом, и внутренняя – красного цвета (шкала В), по которой отмечается твердость при испытании шариком. Число твердости на шкале индикатор показывает немедленно после окончания испытания.

Испытуемый образец (рис.1.11,а) помещается на столик 5 прибора Роквелла и вращением рукоятки 4 маховика поднимается до соприкосновения с шариком или алмазным конусом 6. Вращение маховика продолжают до тех пор, пока маленькая стрелка «М» на циферблате не дойдет до красной точки «Т». Большая стрелка «Б» циферблата при этом устанавливается в верхнем вертикальном положении на нуле черной шкалы.. Таким вращением маховика шарик или алмазный конус вдавливается в образец, создавая предварительную нагрузку в 10 кгс.

Если при предварительном нагружении большая стрелка будет смещена от вертикального положения больше, чем на пять делений шкалы, то возвращать ее обратно не следует, а надо снять предварительную нагрузку и повторить испытание на новом месте.

Основная нагрузка к образцу прикладывается с помощью груза 8 через систему рычагов при включении электродвигателя выключателем 9 и кратковременном нажатии на педаль 2.

Под действием основной нагрузки индентор 6 вдавливается в образец; стрелка индикатора «Б» поворачивается и останавливается при действии полной нагрузки. В этом положении показания индикатора отражают глубину проникновения наконечника в металл, и по соответствующей шкале прибора производится отсчет числа твердости по Роквеллу. Обратным поворотом рукоятки 4 столик 5 опускается, снимается основная нагрузка и образец освобождается.

Значение твердости по Роквеллу обозначается символом HR с обязательным добавлением индекса шкалы, по которой определяли результаты: HRВ (шкала В: шарик, нагрузка Р =100 кгс); HRС, HRСЭ (шкала С: алмазный конус, нагрузка Р=150 кгс; «э» – дополнительный символ для особо твёрдых материалов =>67 HRCэ); HRА (шкала А, алмазный конус, нагрузка Р=60 кгс).

Тип наконечника и величина нагрузки берутся в зависимости от твердости испытуемого материала (табл. 1.3).

Шкала В применяется при испытании мягких металлов. Рабочий участок шкалы В лежит в пределах твердости от 25 HRВ (60 НВ) до твердости 100 HRВ (230 НВ).

Рабочий участок шкалы С лежит в пределах твёрдости от 20 HRC (250 HB) до 70 HRC (700 HB). Для материалов, обладающих твёрдостью более 70 HRCэ, используют шкалу А, чаще применяемую для определения твёрдости тонкого поверхностного слоя инструмента или детали. В данных случаях используется алмазный конус, нагрузка берется равной Р=60 кгс, отсчет производится по черной шкале, обозначаемой при этих условиях испытания индексом А. Твердость, замеряемая по шкале А, обозначается символом HRА (например, 80 HRА).

Достоинством метода Роквелла является большая точность измерений, высокая производительность, небольшой размер отпечатка наконечника на изделии и простота испытания. На приборе Роквелла твердость материала непосредственно считывается по шкале индикатора без измерения диаметра отпечатка, как это делается при испытании по методу Бринелля. Для перевода чисел твердости по Роквеллу в твердость по Бринеллю пользуются специальными графиками и таблицами.

Таблица 1.3

Обозначение твёрдости по Роквеллу в зависимости от её уровня

| Обозначение | Пределы измерения в единицах твердости по Роквеллу, HR | Соответствующие значения твердости по Бринеллю, НВ | |

| Шкала | Единица твердости | ||

| В | НRВ | 25-100 | 60-235 |

| С**) | HRC , HRСЭ | 20-67(>67) | 258-717 |

| А | HRА | 70-85 | Более 717 |

*) Безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм

**) Шкала С применяется при испытании твердости термически обработанных (HRС) и особо (весьма) твёрдых материалов (HRСЭ).

Лекция 1. Углеродистые стали

Дата добавления: 2017-04-05; просмотров: 9278;