Выбор метода прессования

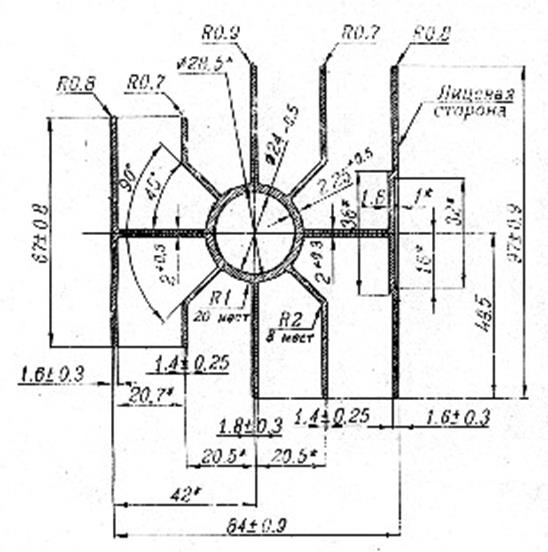

В работе использован профиль прессованный ТКБ-25, чертеж которого представлен на рисунке 3.4. Данный профиль является прекрасным образцом такого вида прессования, как прессование со сваркой через комбинированную матрицу, описание которого приведено выше. Профиль высокоточный, очень сложный в плане изготовления, имеющий очень жесткие допуски (практически на все размеры).

Сам профиль предназначен для изготовления батарей радиаторного типа с высокой теплоотдачей, которые пользуются устойчивым спросом на рынке.

Рис. 3.4. Чертеж профиля прессованного ТКБ 25

На чертеже видно, что данный профиль является полым, с сечением постоянным по длине профиля. Для профилей такого типа используют прямое прессование через комбинированную матрицу.

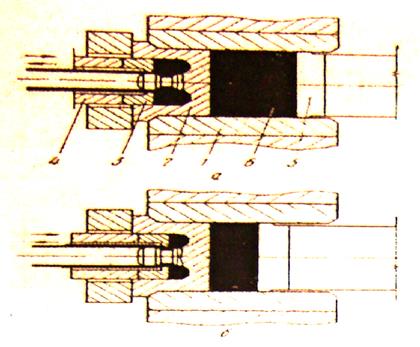

Применение так называемых комбинированных матриц дает возможность прессовать полые профили со сваркой, которые имеют любую конфигурацию наружного и внутреннего контуров из заготовки сплошного поперечного сечения. Комбинированные матрицы в общем виде (рис. 3.5.) имеют корпус 1, собственно матрицу или втулку матрицы 2 и рассекатель, заканчивающийся оправкой (иглой). Матрица и оправка образуют каналы, поперечные сечения которых соответствуют сечению выпрессовываемых изделий. Перед входом в канал все ранее разделенные рассекателем потоки металла входят в общую зону, в которой свариваются. Поэтому такая зона называется сварочной.

Рис. 3.5. Схема прессования полого профиля через комбинированную матрицу

из сплошной заготовки.

1 – контейнер, 2 – комбинированная матрица, 3 – подвижная втулка матрицы, 4 – подпор матрицы, 5 – прессшайба, 6 – прессуемая заготовка;

а – прессование основной части изделия; б – прессование законцовочной части.

Процесс имеет следующие особенности: в заготовке не требуется образование полости, поэтому прессование можно производить на прессах без прошивного устройства из сплошных (по поперечному сечению) слитков. По ходу прессования заготовка рассекается на две или более часта, которые отдельными потоками входят в сварочную камеру матрицы, обтекают оправку и под воздействием высоких температур и давлений свариваются в полый профиль, имеющей швы по всей длине. Матрица при прессовании профилей рассматриваемым способом объединяет матрицу, формирующую наружный контур, и оправку, которая образует полость прессизделия. Поэтому такая матрица называется комбинированной или матрицей с вмонтированной оправкой. Более точная фиксация оправки относительно матрицы, обусловленная ее конструктивными особенностями (короткая длина оправки, придающая ей повышенную жесткость) позволяет прессовать профили с небольшой разностенностью. Качество поверхности полых профилей отпрессованных со сваркой, особенно внутренней значительно выше, что объясняется отсутствием смазки.

Конструкции комбинированных матриц имеют особенности, которые относятся главным образом к форме и размерам сварочной зоны, форме рассекателя, а также к различиям в технологии изготовления матриц. Границы сварочной зоны не поддаются точному определению, поэтому принято считать началом зоны поперечное сечение в плоскости, перпендикулярной оси оправки касательной к нижней поверхности рассекателя; границей зоны конца - торец матрицы 2, а боковой границей - внутреннюю поверхность полости малицы ниже уровня рассекателя. Эти границы для каждой конструкции матрицы определяют форму, максимальный диаметр, поперечное сечение и высоту сварочной зоны.

При прессовании через комбинированную матрицу приходится после каждого цикла удалять пресс-остаток одним из двух способов: вырыванием его из матричной воронки и прессованием следующей заготовки.

Можно осуществлять прессование непрерывно - без отделения пресс-остатка. Это способствует значительному повышению производительности труда и выходу годного. Способ заключается в том, что пресс-остаток от прессования предыдущей заготовки не отделяют, а используют для дальнейшего прессования. Процесс ведут с закрепленной на пресс-штемпеле пресс-шайбой. Таким образом, обеспечивается облегчение вывода ее из втулки контейнера. После прессования одной заготовки пресс-остаток остается в контейнере, и туда подают новый слиток. При прессовании нового слитка из хорошо свариваемых сплавов пресс-остаток сваривается со следующим слитком. В результате обе заготовки оказываются сваренными по торцевым поверхностям. В пресс-изделии такие поверхности изогнуты, что при хорошей свариваемости увеличивает прочность стыка. Во время этого процесса для обеспечения условий лучшей свариваемости недопустима смазка и необходим подогрев контейнера до температуры, близкой к температуре прессования.

Вырывание осуществляется резким отводом контейнера от матрицы. При этом пресс-остаток за счет сил трения о контейнер остается в нем. Такой способ называется «отрывом» пресс-остатка. Он может быть применен для матрицы с выступающим или полуутопленным рассекателем, так как при выступающем рассекателе необходимо лишь преодолеть силу трения прессуемого металла о рассекатель и силы, необходимые для разрыва сваренных под рассекателем потоков. При отрыве пресс-остатка от матрицы, имеющей полуутопленный рассекатель, добавляют лишь относительно небольшие силы трения на контактной поверхности матричной воронки. Практика показывает, что силы трения на контактной поверхности достаточны при отрыве для удержания пресс-остатка в контейнере.

Полые профили некруглых сечений могут иметь одно или несколько замкнутых отверстий круглой или некруглой формы, ассиметричных, с одной или несколькими плоскостями симметрии или совершенно несимметричных.

Основная особенность течения металла при прессовании полых профилей сложных форм поперечного сечения - большая неравномерность скорости истечения отдельных участков профиля, часто приводящая к короблению, разрывам, незаполнению отверстия матрицы, к подводке иглы, изменяющей размеры профиля по сравнению с заданными. Чем меньше у поперечного сечения профиля плоскостей симметрии, тем в общем случае больше неравномерность скоростей течения металла, тем эффективнее должны быть мероприятия для возможного выравнивания этих скоростей.

Некоторому выравниванию скоростей течения способствуют следующие меры:

· расположение профиля на матрице, при котором обеспечивается более или менее одинаковое питание каждого участка профиля от соответствующего ему участка слитка, иначе говоря, более или менее одинаковые вытяжки по участкам профиля;

· применение дополнительных (холостых) отверстий у матрицы;

· применение многоканальных матриц;

· изменение ширины калибрующих поясков на разных участках профиля (на тонкостенных участках длина пояска меньше, на толстостенных - больше).

Иногда для торможения толстостенных участков профиля, кроме увеличения длины пояска на поверхности матрицы, со стороны входа металла создают угол торможения или насверливают углубления (тормоза), способствующие выравниванию сечения профиля.

В настоящее время прессованием полых профилей из алюминиевых сплавов получают все большее количество изделий самой сложной и разнообразной формы. Современная строительная техника, транспортное машиностроение, энергетическое машиностроение и другие отрасли, где эффективно применяем алюминий и его сплавы в качестве конструкционных материалов, немыслимы без полых профилей, полученных прессованием со сваркой.

Дата добавления: 2017-04-05; просмотров: 2115;