Массообменные процессы.

Процессом массообмена называется диффузионный переход одного или нескольких компонентов бинарных или многокомпонентных смесей из одной фазы в другую: из газовой в жидкую или твердую, из жидкой в твердую или другую жидкую и т.д. Различают односторонний или двухсторонний Варианты массобмена.

В общем случае процессы масообмена происходят в три стадии:

1. Диффузия вещества в объеме одной фазы по направлению к межфазной поверхности;

2. Диффузия через межфазную поверхность;

3. Диффузия в объеме второй фазы.

Массообмен характеризуется количеством вещества М, переходящего из одной фазы в другую за время τ, пропорционально движущей силе Δ и площади межфазной поверхности:

М = к ·Δ · F · τ

к – коэффициент массопередачи, характеризует количество вещества переходящего из одной фазы в другую через 1 м2 за 1 сек при Δ = 1. Δ - имеет иные разности концентрация между фазами.

К процессам массообмена в химической технологии относят: сушку, абсорбцию, адсорбцию, ректификацию и экстракцию.

Разделение неоднородных систем

Неоднородными называются системы, компоненты которых находятся в различных агрегатных состояниях, причем один из них состоит из мелких частиц. Эти частицы образуют дисперсную фазу, а среда в которой они содержатся – дисперсионная среда.

Система жидкий–твердый называют суспензией,

Система жидкий–жидкий называют эмульсией,

Система газовый–твердый называют газовзвесью.

Разделение неоднородных систем на их компоненты, практикуется во многих химических производствах, осуществляется методами, основанными либо на разности плотностей фаз – отстаивание, либо на задержании твердой фазы пористой перегородкой – фильтрование. Разделение газовзвесей производится также и в электрическом поле.

Разделение жидких систем

Отстаивание.

Для процессов отстаивания в промышленности применяют различные виды отстойников: периодического и непериодического действия. Движущей силой отстаивания является разность плотностей ρт–ρж

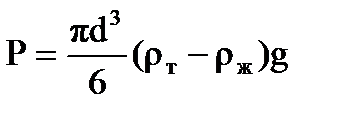

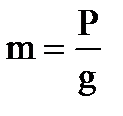

В процессе отстаивания на частицу действует две силы: тяжести (P) и сопротивления среды (S).

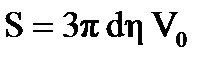

d – диаметр частицы, ρт , ρж – плотности твердых и жидких веществ. Сила сопротивления среды определяется законом Стокса:

η – вязкость среды, V0 – скорость отстаивания.

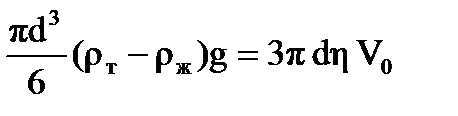

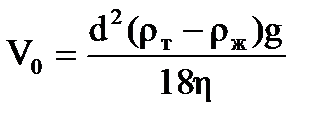

При гравитационном отстаивании, при равновесии этих сил Р=S происходит осаждение твердой фазы со скоростью V0

=>

=>

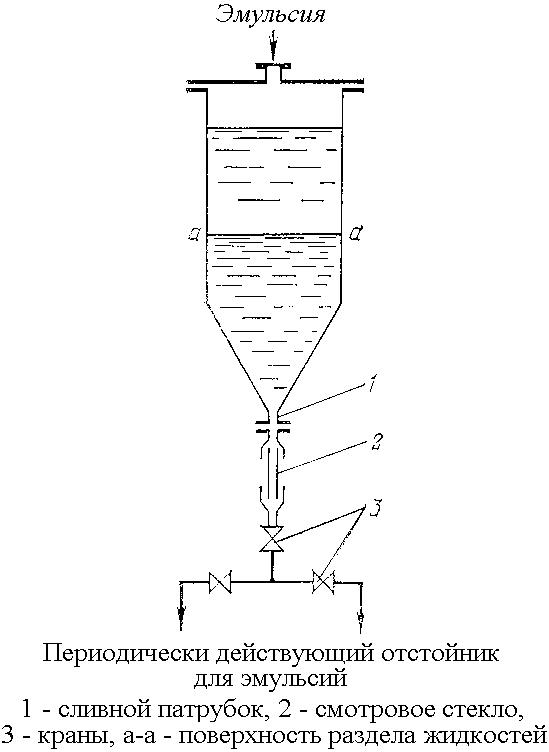

Периодический отстойник представляет собой вертикальный сосуд с конусным дном. Разрушением суспензии по истечении определенного отрезка времени разделяется на осветленную жидкость (верхний слой) и осадок (нижний слой). После удаления осветленной жидкости (насосом) выгружают осадок и процесс повторяется.

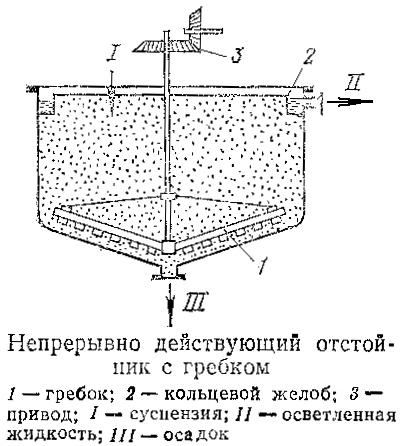

Отстойник непрерывного действия представляет собой цилиндрический сосуд диаметром около 120 м с корпусным дном, по оси которого расположен медленно вращающийся вал, несущей лопатки. Суспензия непрерывно поступает в центральную часть аппарата, сгущенный осадок с помощью лопаток удаляется через штуцер, а осветленный слой через боковой желоб.

Максимальная скорость осаждения V0 достигается при свободном осаждении, когда концентрации твёрдой фазы < 5%. При большой концентрации скорость падает из-за взаимодействия частиц. Скорость стесненного осаждения

V = V0 (1-с)n

c – объемная концентрация.

Центрифугирование.

Центрифугирование – это осаждение под действием действием центробежных сил. Оно применяется для разделения суспензий с объемной концентрацией твёрдой фазы до 40%, состоящей из частиц диаметром 0,005–1,0 мм, т.е. в тех случаях, когда отстаивание невозможно из-за низкой скорости осаждения.

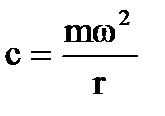

При центрифугировании достигается большая степень обезвоживания осадка и большая степень разделения Ж–Т. Осаждение в центрифугах происходит под действием на частицу центробежной силы

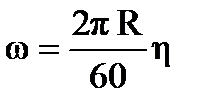

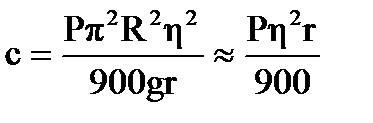

m – масса частицы, r – радиус вращения, ω – линейная скорость вращения. Учитывая, что

,

,

где R – радиус частиц, а также g≈π2, R≈r получим

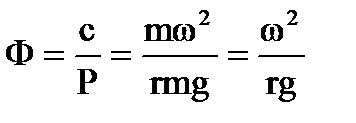

Из этого уравнения видно, что скорость осаждения частиц легче увеличить, увеличивая обороты центрифуги, а не их размеры. В практике центрифугирования, обычно, c>>Р, и их отношение называют фактором разделения Φ.

У нормальных центрифуг Ф<3500 и n=3-5 тыс. оборотов. У суперцентрифуг Ф >3500 и n=50 000 оборотов. Различают центрифуги периодического и непрерывного действия, на подробностях строения которых мы останавливаться не будем.

Фильтрование.

Фильтрованием называется процесс разделения суспензий при помощи пористой перегородки, задерживающей твердую среду и пропускающей жидкую. Осевший на перегородке слой твердых частиц называют осадком, а прошедшую жидкость – фильтратом.

В промышленности применяются фильтры периодического и непрерывного действия, работающие либо под вакуумом, либо под избыточным гидравлическим давлением.

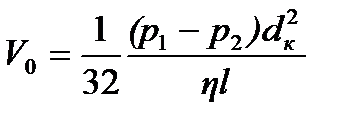

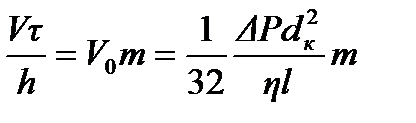

При фильтровании линейная скорость течения жидкости через одиночный капилляр фильтра подчиняться уравнению Пуазейля:

где р1–р2 – разность давлений на концах капилляра, dk – диаметр капилляра, η – вязкость жидкости, l – длина капилляра.

Количество фильтрата, прошедшего через фильтр в единицу времени равно

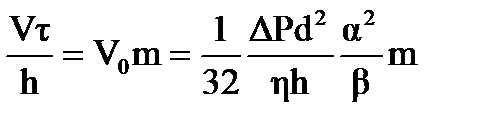

где m – живое сечение фильтра. Примем, что l ~ h – ширине осадка l = βh, dk ~ d – диаметру частиц dk = 2d

– уравнение скорости фильтрации.

– уравнение скорости фильтрации.

Из уравнения следует, что V зависит от

1. движущей ими фильтрации Δ P

2. диаметра частиц.(необходимо получить крупнокристаллические осадки, мелкокристаллические забивают фильтр)

3. живого сечения фильтра.

4. вязкости (применяют подогрев раствора)

5. толщины осадка.

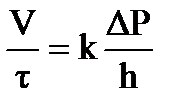

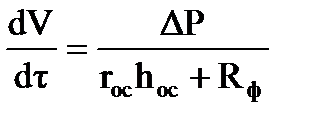

В общем виде уравнение фильтрации можно записать:

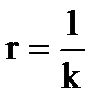

, где k – удельный коэффициент скорости фильтрации

, где k – удельный коэффициент скорости фильтрации

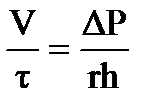

или  , где

, где  – удельное сопротивление осадка

– удельное сопротивление осадка

Для расчета фильтров используют видоизмененное уравнение

где Rф – сопротивление фильтра

где Rф – сопротивление фильтра

На практике встречаются три режима фильтрования.

1. при ΔP = const

2. при  =const

=const

3. при одновременном изменении ΔP и

Используют следующие типы фильтров.

1. периодического действия.

– нутч-фильтры, – фильтр-прессы, – патронные фильтры

2. непрерывного действия.

– барабанные,– дисковые,– карусельные, – ленточные.

Рассмотрим схемы основных фильтров.

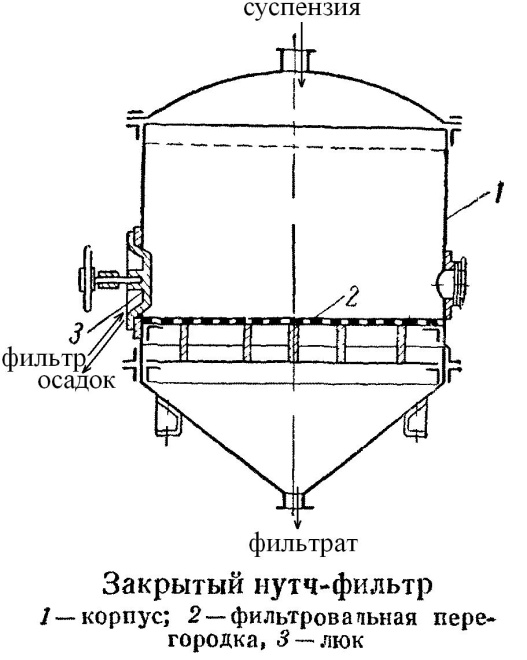

НУТЧ – ФИЛЬТР. Это вертикальный цилиндрический корпус, разделенный фильтром на 2 части. Суспензия загружается в верхнюю часть, фильтрат собирается в нижней части. После промывки осадок выгружается и цикл повторяется. ΔP создается либо вакуумированием нижней камеры, либо подачей сжатого газа в верхнюю.

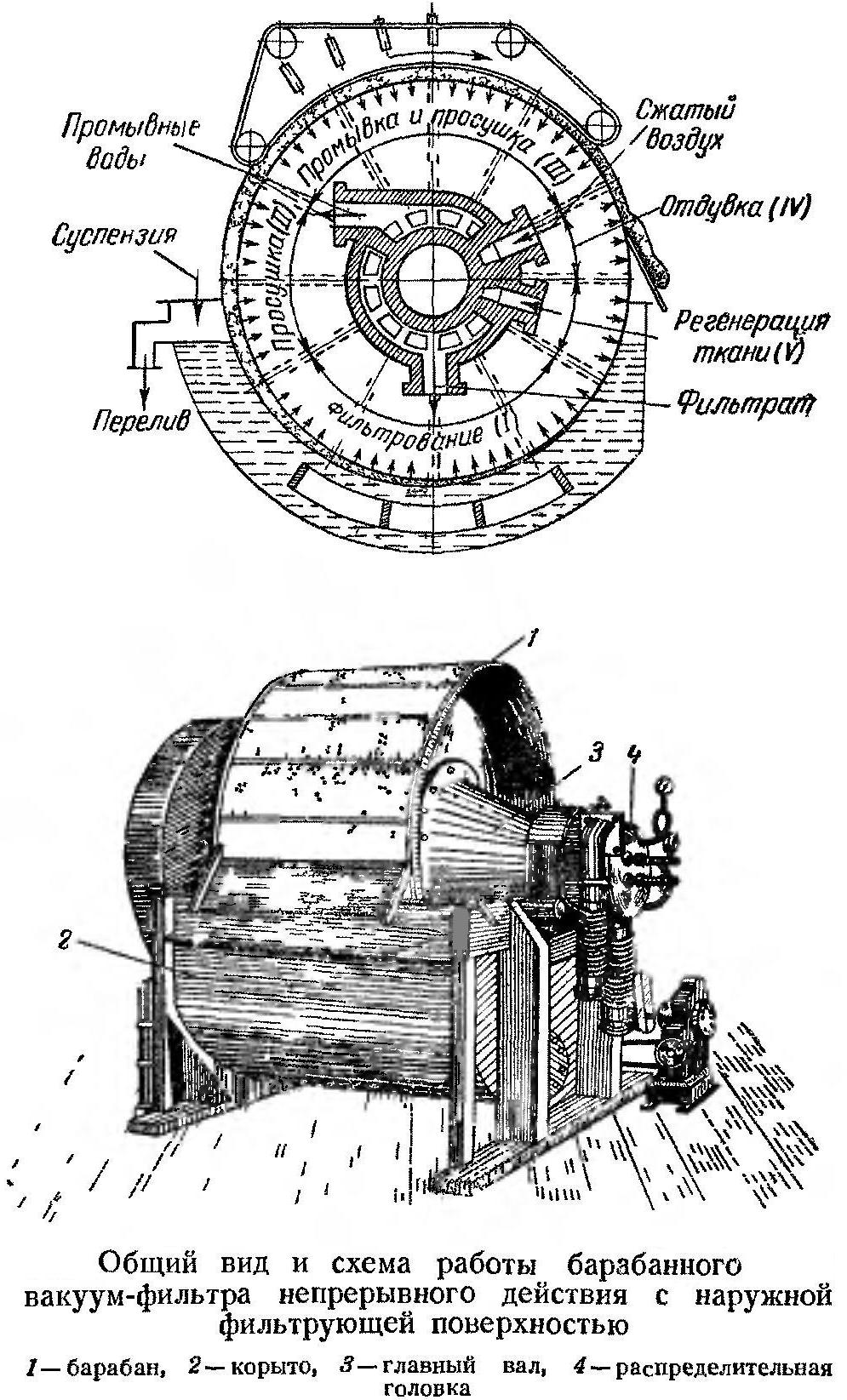

БАРАБАННЫЙ ФИЛЬТР. Состоит из цилиндрического барабана с прерфорированной сменой покрытой фильтрованной тканью, погруженной на 0,3–0,4 длины в корыто с суспензией. Барабан разделен радиальными пергородками на 12 секций и медленно вращается на валу.

Процесс включает 7 стадий:

1. образование осадка,

2. 1-е обезвоживание,

3. промывка осадка,

4. 2-е обезвоживание,

5. разрыхление осадка,

6. счет осадка,

7. регенерация.

В последнее время также широко используют фильтрование в центрифугах.

Дата добавления: 2017-03-12; просмотров: 2621;