Кинетика процесса адсорбции

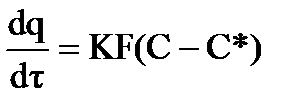

Скорость адсорбции в общем виде определяется уравнением массопередачи

K – коэффициент массопередачи, C и C* – рабочая и равновесная концентрация.

Адсорбция складывается из следующих стадий:

1. Внешняя диффузия, т.е. диффузия молекул вещества из объёма к внешней поверхности абсорбента через окружающую плёнку.

2. Внутренняя диффузия, т.е. диффузия молекул вещества от внешней поверхности по порам к его эффективной адсорбирующей поверхности

3. Сорбция вещества на сорбирующей поверхности.

Последняя стадия – сорбция – считается почти мгновенной и не влияет на общую скорость процесса.

В случае адсорбции коэффициент массопередачи:

βг – коэффициент массопередачи в газовой фазе (жидкой), βт – коэффициент внутреннего массопереноса.

Коэффициент массопередачи при внешней диффузии βг учитывай перенос вещества к поверхности адсорбента в результате молекулярной и конвективной диффузии. На этот процесс существенное влияние оказывает гидравлический режим в жидкой или газовой фазе.

Вопрос об относительном влияния внешней и внутренней диффузии в каждом конкретном случае требует специального изучения. Как правило, при адсорбции крупнопористым адсорбентом сравнительно небольших молекул основное влияние оказывает внешняя диффузия. При использовании мелкопористых абсорбентов при абсорбции крупных по размеру молекул лимитирует скорость процесса внутренняя диффузия. Замечено также, что при первой стадии адсорбции лимитирующей стадией является внешняя диффузия, а при насыщении – внутренняя.

Наибольшее применение в промышленности получили адсорбционные установки периодического действия, состоящие из нескольких одинаковых аппаратов, любой из которых может отключаться в любой момент для регенерации. Рабочий цикл каждого аппарата состоит из трёх стадий:

1. Насыщение адсорбента

2. Десорбция поглощенного вещества

3. Охлаждение адсорбента

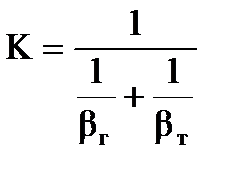

Адсорберы периодического действия представляют собой вертикальные или горизонтальные цилиндры, снабженные решетками, на которых располагается адсорбент. В аппаратах предусмотрены штуцеры для входа и выхода исходной и очищенной смеси, а также десорбирующего газа или водяного пара. Однако в аппаратах периодического действия адсорбент используется не полностью.

Адсорберы периодического действия представляют собой вертикальные или горизонтальные цилиндры, снабженные решетками, на которых располагается адсорбент. В аппаратах предусмотрены штуцеры для входа и выхода исходной и очищенной смеси, а также десорбирующего газа или водяного пара. Однако в аппаратах периодического действия адсорбент используется не полностью.

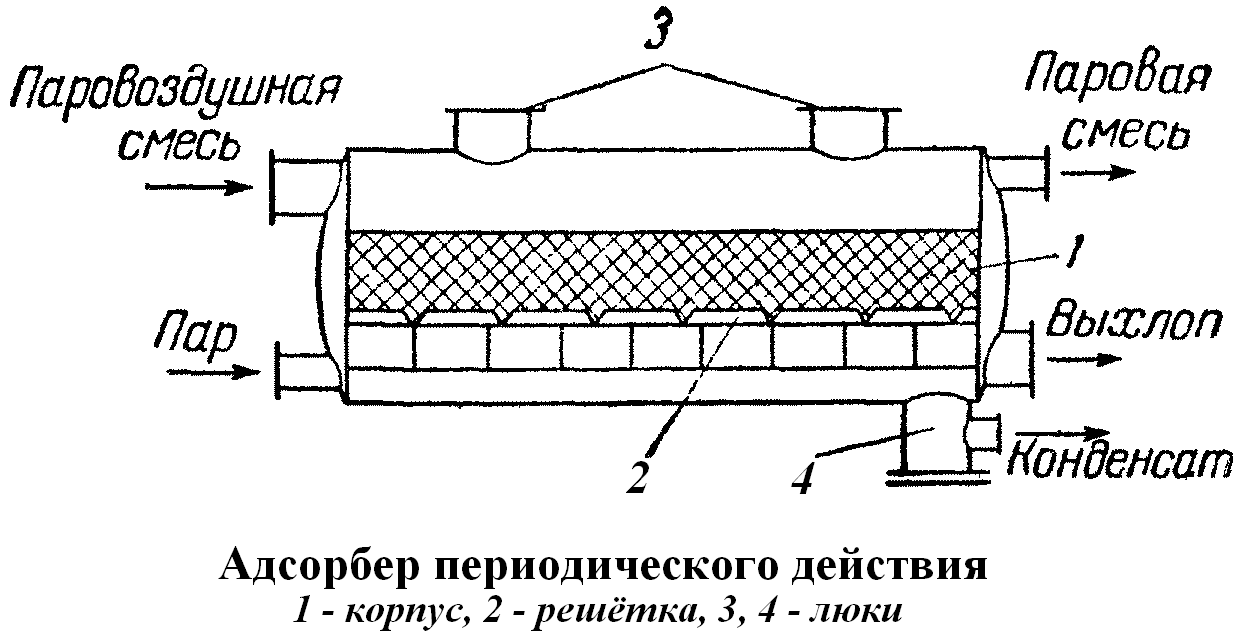

Этот недостаток исключен в адсорберах непрерывного действия с движущимся или «кипящим» слоем адсорбента. Последний непрерывно поступает сверху вниз навстречу потоку разделяемой смеси, проходит десорбер, затем поступает в бункер, а оттуда через холодильник возвращается в адсорбер.

Экстракция

Экстракцией – называется процесс разделения жидких и твёрдых смесей путем избирательного растворения одного или нескольких компонентов в жидкостях, называемых экстрагентами.

Применение:

1. в органическом синтезе

2. переработка нефти

3. поглощения ядерного горючего

4. получение чистых веществ различной природы и т.д.

Движущей силой экстракции, как и других массообменных процессов, является разность концентраций в обеих средах. При разделении жидкой смеси исходная жидкость обрабатывается экстрагентом, и в результате образуется экстракт – раствор извлечённого из смеси компонента в экстрагенте и рафинат – жидкость, обеднённая извлекаемым компонентом.

В общем случае к экстрагентам предъявляются следующие требования.

1. избирательность (способность растворять целевые компоненты)

2. химическая индифферентность

3. возможно низкая растворимость в жидкой смеси

4. доступность и низкая стоимость и т.д.

В технологическом отношении процесс экстракции состоит из 3-х последовательных операций

В технологическом отношении процесс экстракции состоит из 3-х последовательных операций

1. перемешивание исходной смеси с экстрагентом

2. механическое разделение экстрагента и рафината

3. регенерация экстрагента (ректификация, высаливание)

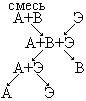

Рассмотрим схему экстракции.

I – обрабатываемая смесь

I – обрабатываемая смесь

II – экстрагент

В процессе эктракции осуществляется непрерывный переход компонентов из одной жидкости в другую.

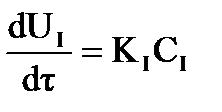

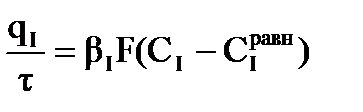

Скорость перехода компонентов из I в II равна

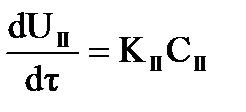

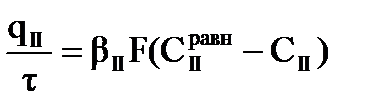

Обратный переход

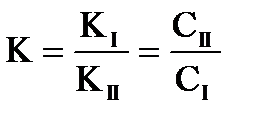

KI, KII – константы скорости

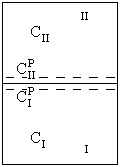

При равновесии UI = UII => KICI = KIICII

K – коэффициент распределения

Процесс экстракции близок к процессу абсорбции, протекает по тем же стадиям:

1. Диффузия II компонента из объема I к поверхности раздела фаз.

βI – коэффициент скорости переноса в обрабатываемой жидкости.

2. Переход через границу раздела фаз – это быстрая стадия. Здесь осуществляется равновесие.

C  = KC

= KC

3. Диффузия от границы в объем экстрагента

βII – коэффициент скорости переноса в объеме экстрагента.

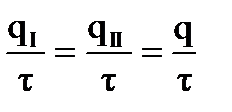

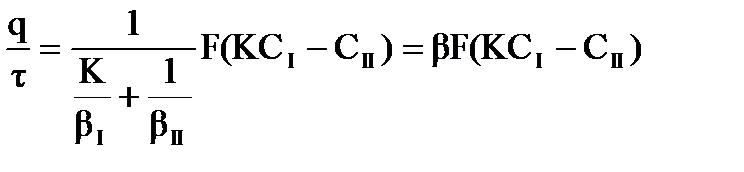

При совместном решении уравнений устанавливается решение

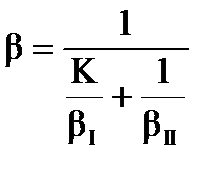

– коэффициент скорости экстракции

– коэффициент скорости экстракции

Скорость экстракции зависит от

1. (KCI–CII), то есть от отдаленности от равновесия

2. поверхности раздела фаз

3. от температуры: при повышении температуры, повышается коэффициент диффузии и уменьшается η средн.

4. от перемешивания.

Рассмотрим 2 случая экстракции

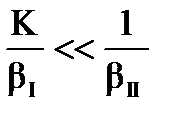

I. Вещество плохо экстрагируется.

CI ≈ C  => C

=> C  ≈ KCI

≈ KCI

т.е. скорость экстракции будет определяться скоростью диффузии вещества в экстрагенте

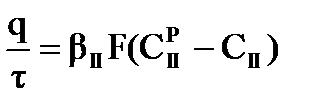

II. Вещество хорошо экстрагируется.

CII ≈ C  => CII ≈ KC

=> CII ≈ KC

т.е. скорость экстракции определяется скоростью диффузии вещества в растворе.

Процесс экстракции осуществляется в аппаратах – экстракторах. Эффективность экстракторов зависит от совершенства контактирования исходной смеси и экстрагента, а также от чёткости разделения полученной смеси на экстракт и рафинат.

Большая поверхность контакта достигается диспергированием одной из жидких фаз, а чёткость разделения – обособленными гравитационными отстойниками.

По характеру изменения состава жидких фаз экстракционные аппараты делят на II группы:

1. Контактные экстракторы (в них характер изменения состава фаз близок к непрерывному):

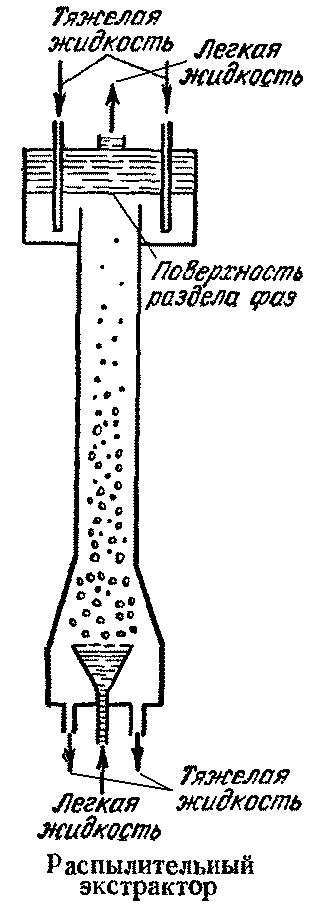

· Распылительные

Представляет собой полую колонну, заполненную одной из жидкостей – сплошной (дисперсионной) фазой (на рисунке – тяжёлая жидкость). Для создания большей поверхности контакта фаз другая жидкость (дисперсная фаза) распыляется при помощи распределительного устройства в сплошной фазе. На определённом уровне капли дисперсной фазы сливаются образуют слой, отдельный от сплошной фазы поверхностью раздела. Сверху и снизу колонна расширена, что способствует лучшему отстаиванию фаз. Данные колонны обладают высокой производительностью, но мало эффективны.

· Насадочные

По устройству не отличаются от насадочных абсорберов. Насадка, беспорядочно засыпанная на опорную решётку, выполняет роль перегородок: она способствует многократному дроблению и слиянию и слиянию капель дисперсной фазы и сводит к минимуму обратное перемешивание. По простоте устройства данные аппараты приближаются к распылительным экстракторам, но предельная производительность их ниже, так как некоторая часть сечения колонны занята насадкой. Эффективность разделения в насадочных экстракторах невысокая.

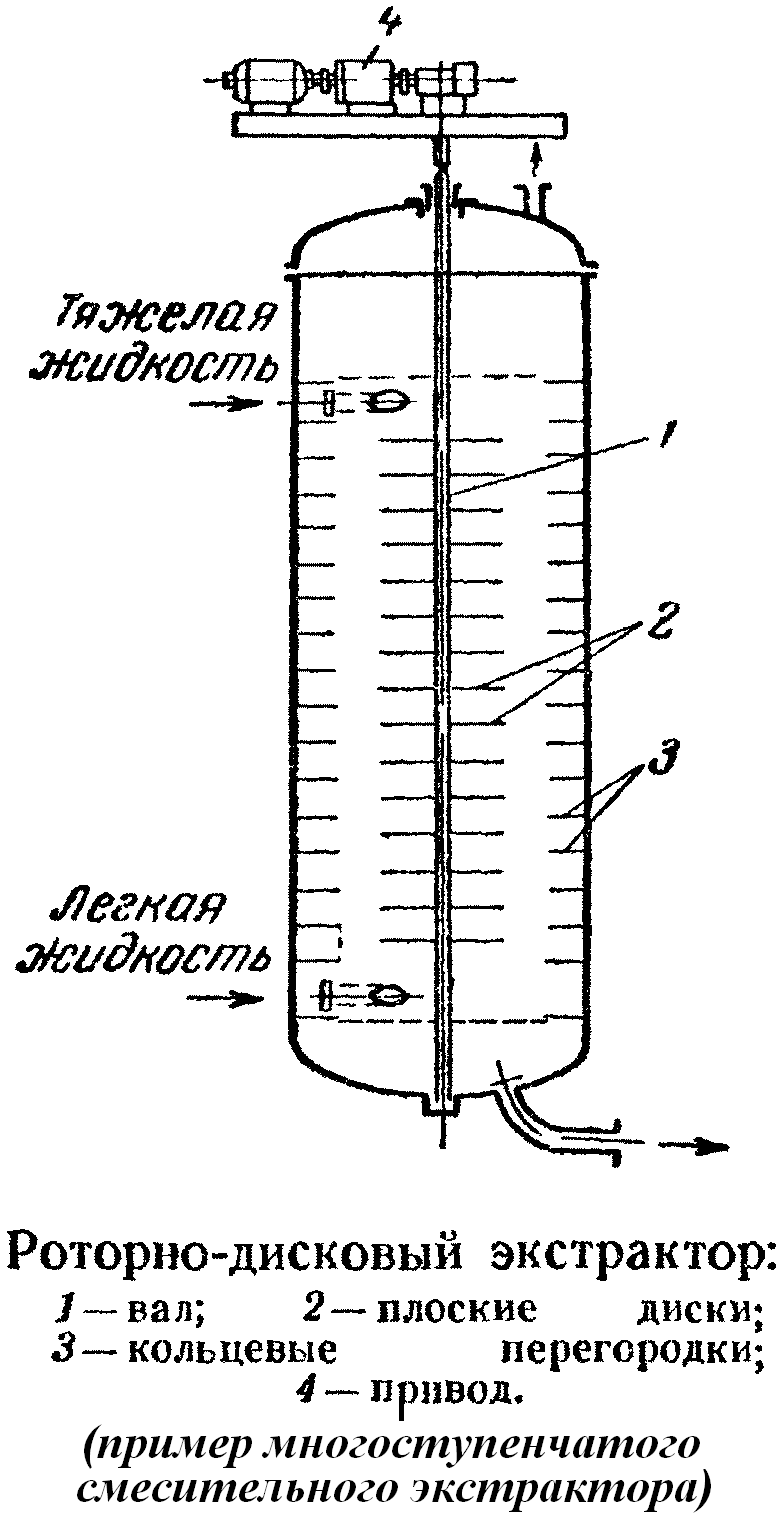

· Многоступенчатые смесители

Наиболее распространённым аппаратом этого типа является роторно-дисковый экстрактор. По оси колонны вращается ротор-вал, на который насажены плоские диски 2, перемешивающие жидкость. Колонна делится на секции кольцевыми перегородками 3, укреплёнными на стенках аппарата, причём диски находятся на середине высоты каждой секции. Движущиеся противотоком жидкие фазы смешиваются в каждой секции и в некоторой степени разделяются при обтекании неподвижных кольцевых перегородок, ограничивающих секции. Производительность и эффективность зависит от числа оборотов ротора, соотношения размеров дисков и кольцевых перегородок и расстояния между ними, а также, как и в других экстракторах, от соотношения расходов фаз. Достоинством роторно-дисковых экстракторов является сочетание довольно значительной производительности с высокой интенсивностью процесса массопередачи.

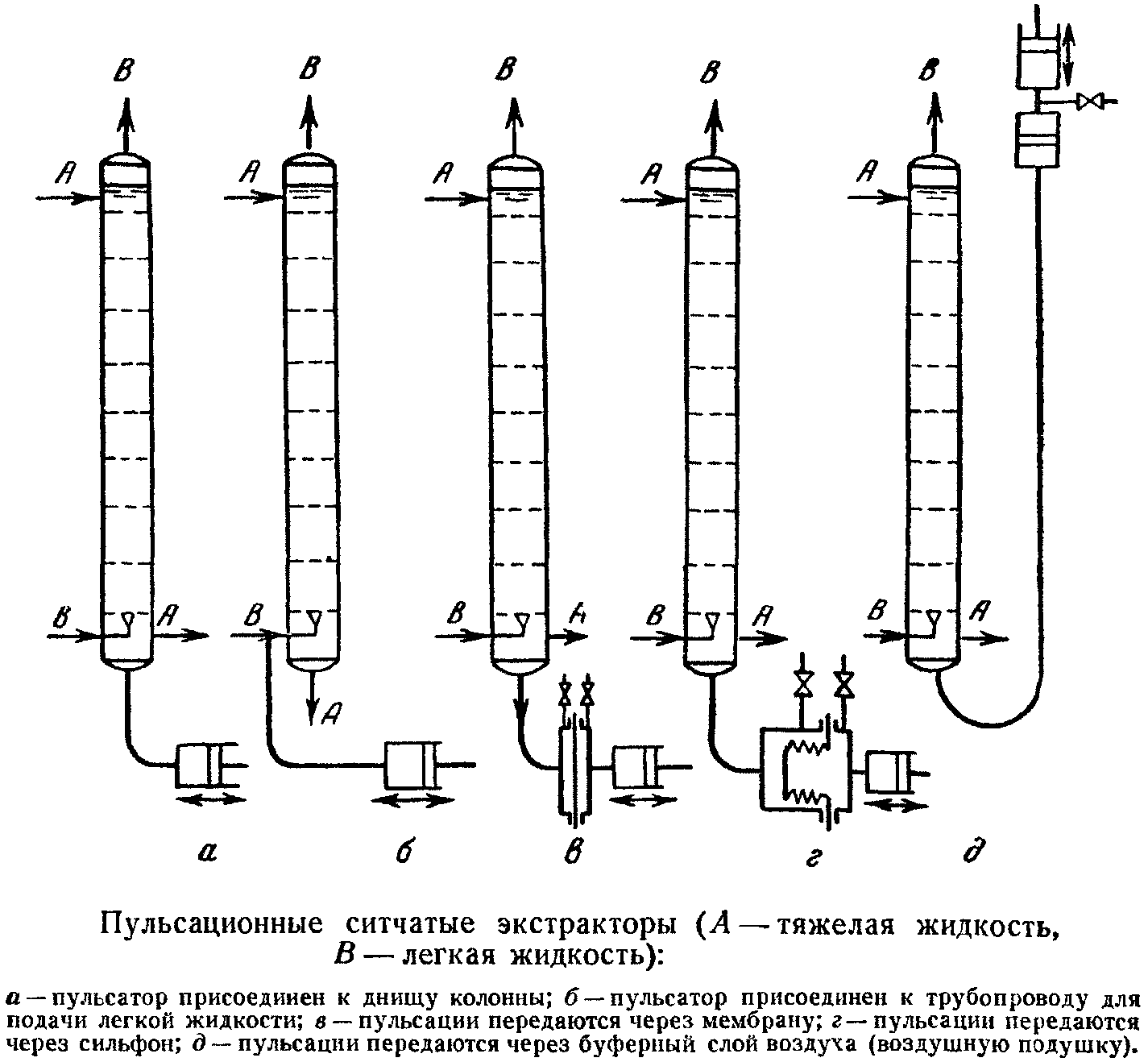

· Пульсационные

Представляет собой колонну с ситчатыми тарелками без патрубков для перетока сплошной фазы. В колонне при помощи специального механизма (пульсатора) жидкости сообщаются пульсации – колебания небольшой амплитуды (10-25 мм) и определённой частоты. В качестве пульсатора чаще всего используют бесклапанный поршневой насос, присоединяемый к днищу колонны (а) или к линии подачи лёгкой жидкости (б). При сообщении жидкости пульсаций происходит многократное тонкое диспергирование одной из фаз, что обусловливает интенсивную массопередачу. Помимо ситчатых экстракторов, применяются также насадочные пульсационные колонны.

2. Ступенчатые экстракторы (в них изменение состава фаз происходит скачкообразно (ступенчато), в каждой ступени осуществляется смешение и разделение (сепарация) фаз):

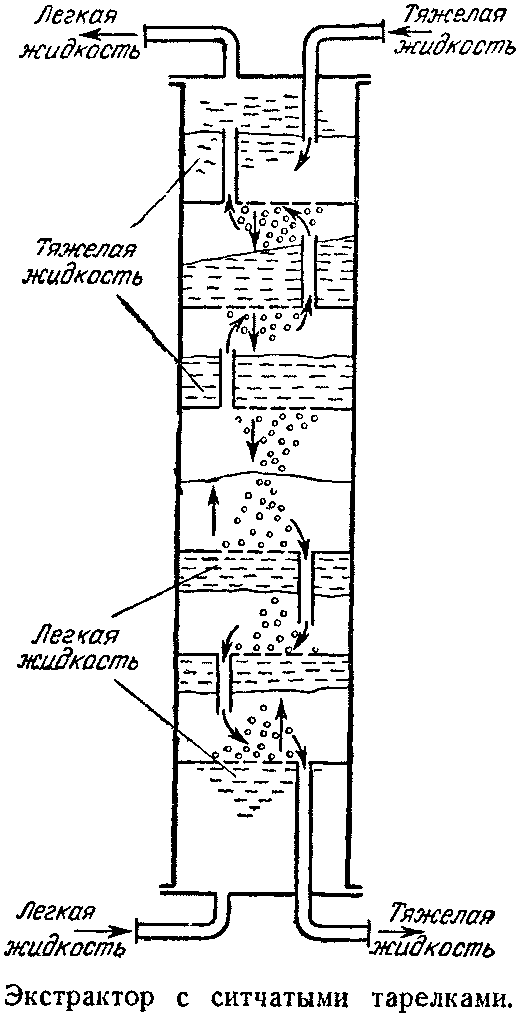

· Тарельчатые

В экстракторах с ситчатыми тарелками дисперсная фаза многократно раздробляется при прохождении сквозь отверстия ситчатых тарелок (диаметр отверстий 2-9 мм). Струйки дисперсной фазы распадаются при этом на мелкие капли, которые образуют слои над тарелками, если диспергируется лёгкая жидкость. Диспергирование происходит, когда гидростатическое давление слоя жидкости становится достаточным для её прохождения сквозь отверстия. Для стока сплошной фазы на тарелках имеются сливные патрубки. Расстояние между тарелками составляет 0,15-0,6 м.

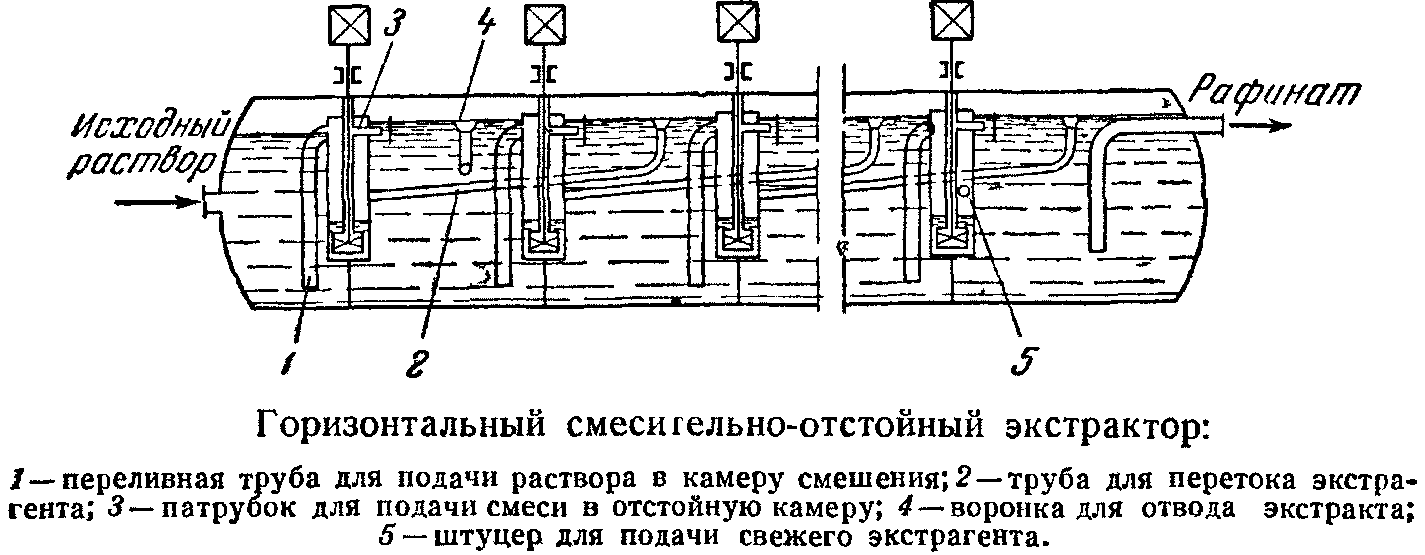

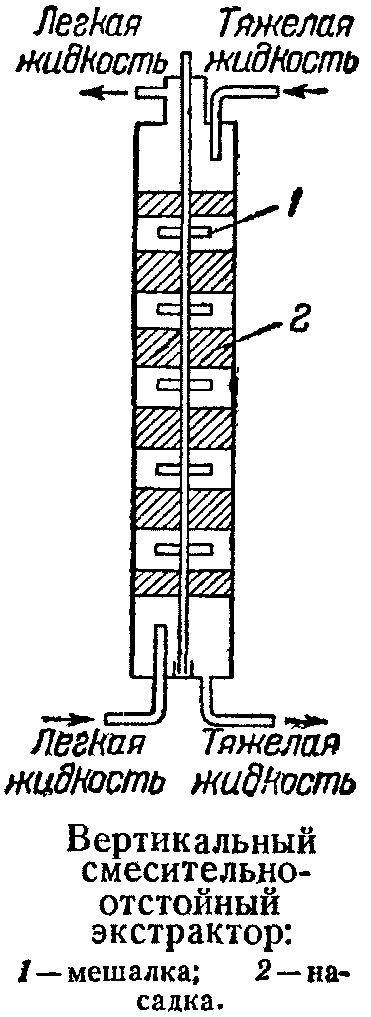

· Смесительно-отстойные.

Горизонтальный экстрактор такого типа представляет собой цилиндрический аппарат, разделённый перегородками на отсеки. Каждый отсек состоит из камеры смешения (труба с внутренним погруженным насосом) и отстойной камеры. Исходный раствор, подаваемый в экстрактор, поступает по переливной трубе 1, в первую по ходу раствора камеру смешения. В эту же камеру по трубе 2 поступает из предыдущей ступени экстрагент, обогащённый извлекаемым веществом. В камере смешения фазы при помощи насоса перемешиваются, и смесь подаётся через патрубок 3 на разделение в отстойную камеру. Отсюда экстракт отводится из аппарата через воронку 4, а обеднённый раствор (рафинат) по переливной трубе направляется в следующую камеру смешения, где снова смешивается с экстрактом, поступающим из предыдущей ступени, а затем смесь направляется в следующую отстойную камеру. Смешение и разделение фаз повторяется многократно, вплоть до последней ступени, где раствор смешивается со свежим экстрагентом, поступающим через штуцер 5. Из этой ступени удаляется конечный рафинат.

В вертикальных экстракторах прямоугольные отстойные камеры установлены непосредственно одна над другой, для смешения фаз служат насосы, смонтированные на боковых стенках отстойных камер. Колонна разделяется по высоте на чередующиеся смесительные и отстойные секции, причём отстойные секции (каждая высотой 0,3 м и более) заполнены специальной насадкой. В смесительных зонах перемешивание производится четырёхлопастными мешалками, вращающимися на общем вертикальном валу, который проходит по оси колонны. Такие аппараты занимают значительно меньшую площадь, чем горизонтальные смесительно-отстойные экстракторы. Кроме того, благодаря прямоугольной форме отстойных камер удаётся уменьшить отношение высоты камер к их сечению, что способствует ускорению отстаивания и приводит к большей компактности аппарата.

Дата добавления: 2017-03-12; просмотров: 4514;