Разделение газовзвесей

Очистка промышленных газов от взвешенных в них частиц производится для уравнивания ценных продуктов и общей очистки воздуха и производится под действием сил тяжести, инерционных, электростатических сил, а также путем фильтрации.

1. Гравитационное осаджение.

Гравитационное осаждение происходит в пылеосадительных камерах, аналогичных газоотстойникам гравитационного разделения и эффективно применяется в случае крупных частиц пыли.

2. Разделение в поле центробежной силы.

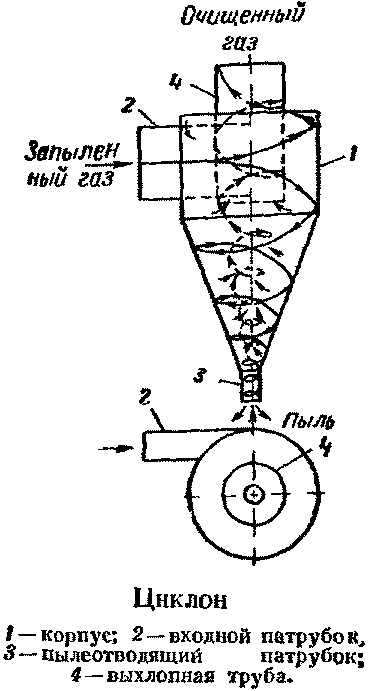

Оно осуществляется в аппаратах – циклонах, состоящих из цилиндро-конического корпуса диметром до 1 м, снабженного сверху тангенциально расположенным штуцером для закручивания входящего потока газовзвеси. Нижний штуцер предназначен для отвода пыли. Входящая струя газовзвеси закручивается штуцером и по периферии конуса поступает в его нижнюю часть. При этом пыль отбрасывается центробежной силой к стенке и стекает в нижний штуцер, а очищенный газ по газоотводящей трубке (по центру конуса) выходит из аппарата. Циклоны эффективно работают при размерах пыли не менее 50-10 мкм. Скорость вхождения газовзвеси 20-25 м/сек.

Оно осуществляется в аппаратах – циклонах, состоящих из цилиндро-конического корпуса диметром до 1 м, снабженного сверху тангенциально расположенным штуцером для закручивания входящего потока газовзвеси. Нижний штуцер предназначен для отвода пыли. Входящая струя газовзвеси закручивается штуцером и по периферии конуса поступает в его нижнюю часть. При этом пыль отбрасывается центробежной силой к стенке и стекает в нижний штуцер, а очищенный газ по газоотводящей трубке (по центру конуса) выходит из аппарата. Циклоны эффективно работают при размерах пыли не менее 50-10 мкм. Скорость вхождения газовзвеси 20-25 м/сек.

3. Разделение в электрическом поле.

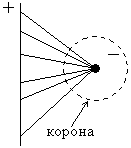

Оно осуществляется в аппаратах – электрофильтрах, действие которых основано на ионизации молекул и газа, попадающих в электрическое поле. Схема действия электрофильтра следующая. Между двумя электродами: положительным в виде пластики или трубы и отрицательным в виде тонкой проволоки пропускают постоянный ток напряжением 40-100 кВ. Вокруг отрицательного электрода возникает короткий разряд, и происходит ионизация молекул газа, которые притягиваются соответствующими электродами.

Оно осуществляется в аппаратах – электрофильтрах, действие которых основано на ионизации молекул и газа, попадающих в электрическое поле. Схема действия электрофильтра следующая. Между двумя электродами: положительным в виде пластики или трубы и отрицательным в виде тонкой проволоки пропускают постоянный ток напряжением 40-100 кВ. Вокруг отрицательного электрода возникает короткий разряд, и происходит ионизация молекул газа, которые притягиваются соответствующими электродами.

A2  А+ + А–

А+ + А–

А2  2А (диссоциация)

2А (диссоциация)

А- +А  А2 + ē

А2 + ē

Поскольку отрицательные частицы (особенно ē) более подвижны и проходят больший путь, то частицы пыли заряжаются преимущественно отрицательно и притягиваются, в основном, положительным электродом, который называется осадительным. Отрицательный электрод называется коронирующим. Для улучшения проводимости газов его увлажняют, тогда осаждение пыли происходит интенсивнее.

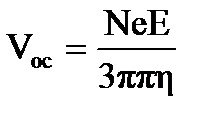

На частицу в электрическом поле действуют 2 силы – сила электрического поля и сила сопротивляется (по закону Стокса):

Рэл = еЕ, e – заряд ē, Е – напряженность поля.

S = 3πηdVос, η – вязкость газа, d – диаметр частиц пыли, Vос – скорость осаждения частиц.

При равновесии этих сил происходит осаждение частиц со скоростью Vос. Для N частиц

Рэл = S => NеЕ = 3πηdVос =>

Поэтому скорость осаждения будет зависеть от напряженности поля, вязкости смеси и диаметра частиц.

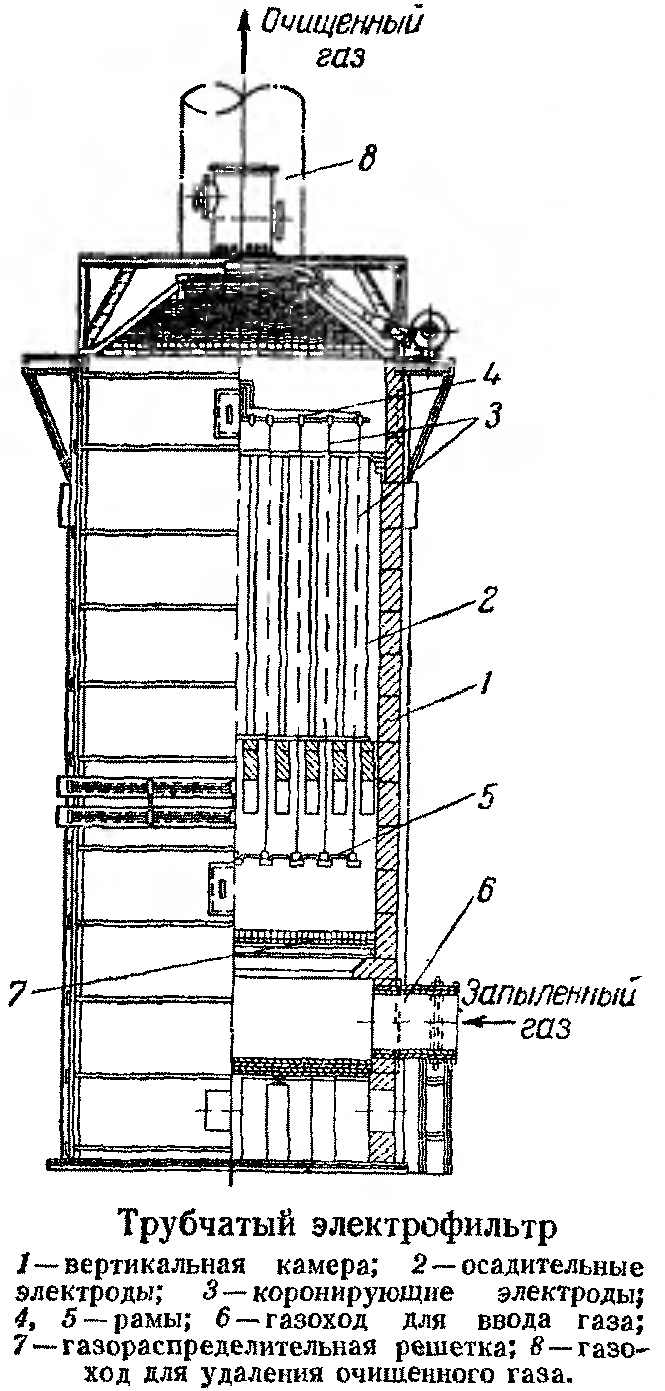

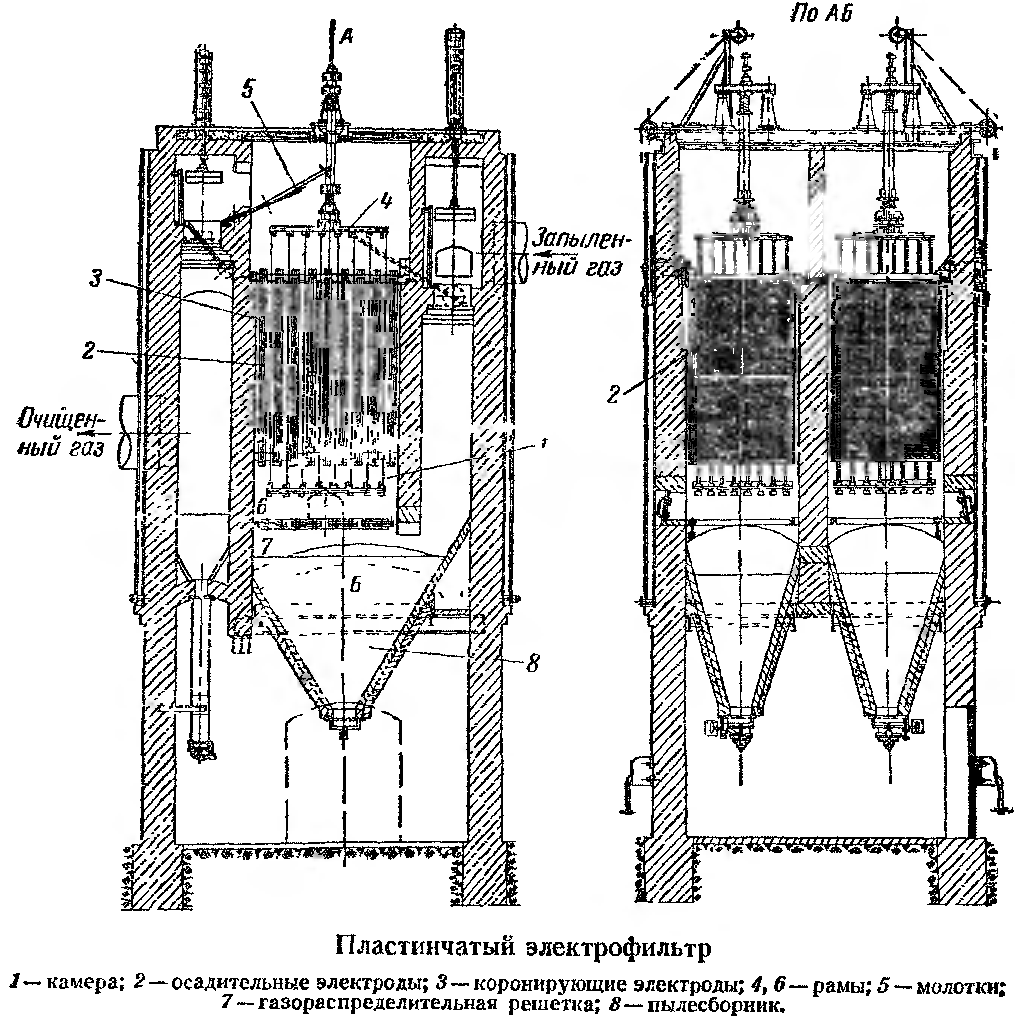

Электрофильтры эффективны для частиц пыли диаметром <10мкм, когда неприменимы ни гравитационные, ни центробежные силы. Для разделения газовзвесей используют электрофильтры двух модификаций: трубчатки и пластинчатые, которые схематично можно представить следующим образом. Газовзвесь поступает в плоский бункер, проходя через коронирующие электроды, ионизируется, и пыль оседает на поверхности труб или пластин. Периодически встряхивая осадительные электроды молотками, удаляют пыль из системы. Таким путем можно удалять из газа не только пыль, но и влагу.

Трубчатый электрофильтр представляет собой вертикальную камеру 1, в которой установлены осадительные электроды 2, выполненные в виде круглых или шестигранных труб. В качестве коронирующих электродов служат проволоки 3, натянутые по оси осадительных труб. Коронирующие электроды прикреплены к раме 4, подвешенной на изоляторах, а снизу связаны общей рамой 5, что предотвращает колебания электродов. Запыленный газ входит в электрофильтр через газоход 6. Для равномерного распределения газа по трубам служит газораспределительная решётка 7. Очищенный газ удаляется по газоходу 8, а пыль собирается в нижней части электрофильтра и периодически удаляется через отверстие в его днище. В трубчатых электрофильтрах некоторых конструкций решётка и осадительные электроды периодически встряхиваются при помощи специальных молотков.

Трубчатый электрофильтр представляет собой вертикальную камеру 1, в которой установлены осадительные электроды 2, выполненные в виде круглых или шестигранных труб. В качестве коронирующих электродов служат проволоки 3, натянутые по оси осадительных труб. Коронирующие электроды прикреплены к раме 4, подвешенной на изоляторах, а снизу связаны общей рамой 5, что предотвращает колебания электродов. Запыленный газ входит в электрофильтр через газоход 6. Для равномерного распределения газа по трубам служит газораспределительная решётка 7. Очищенный газ удаляется по газоходу 8, а пыль собирается в нижней части электрофильтра и периодически удаляется через отверстие в его днище. В трубчатых электрофильтрах некоторых конструкций решётка и осадительные электроды периодически встряхиваются при помощи специальных молотков.

В пластинчатом электрофильтре осадительные электроды 2 представляют собой параллельные гладкие металлические листы или натянутые на рамы сетки, между которыми подвешены коронирующие электроды 3 в виде нихромовых и фекралевых проволок. Для очистки горячих газов применяют осадительные электроды, имеющие форму волнистых листов или прутков, что предотвращает их коробление. Существуют вертикальные пластинчатые электрофильтры (с движение газов сверху вниз) и горизонтальные (с горизотнальным ходом газов).

Трубчатые электрофильтры имеют большую производительность, чем пластинчатые, но последние более компактны и доступны для удаления пыли.

Сравнительная характеристика газоосадителей.

Пылеосадительные камеры 40-60%

Циклоны 90%

Электрофильтры 95,5%

Выпаривание.

Выпариванием называется процесс концентрирования растворов твердых веществ, при температуре кипения путём частичного удаления растворителя в парообразном состоянии. В подавляющем большинстве случаев выпариванию подвергают водные растворы и удаленный растворитель представляет собой водный пар, носящий название вторичного пара.

Концентрирование растворов методом выпаривания – один из наиболее распространенных для жидких систем, однако он чрезвычайно энергоёмок и требует для аппаратурного оформления высоколегированных сталей и других металлов (Ni, Cr и т.д.). При выпаривании из раствора сначала удаляют растворитель до той степени, чтобы не выпадал осадок, затем кристаллизацией (если необходимо) выделяют чистое твёрдое вещество. Греющим реагентом в аппаратах является водяной пар, энергия которого и расходуется на выпаривание.

Пусть у нас имеется раствор с начальной концентрацией ан. При выпаривании его концентрация повышается до ак, а масса уменьшается с Sн до Sк (растворитель улетучивается). Так как растворенное вещество практически нелетучее, то разность Sн–Sк = W, где W – количество испаренной воды. Из условия постоянства количества растворенного вещества в исходном и концентрированном растворах следует:

анSн = акSк или учитывая, что Sк = Sн–W

анSн = ак(Sн–W) =акSн–акW

Отсюда, количество воды (W), которое необходимо выпарить для увеличения концентрации от ан до ак равно

W = Sн(1–ан/ак)

Из формулы следует, что одинаковой степени концентрирования соответствует одинаковое количество испаренной воды независимо ан.

Выпаривание проводят при атмосферном давлении, повышенном и пониженном давлении. При выпаривании под атмосферном давлении образуется вторичный пар, который либо выпускают в атмосферу, либо регенерируют его тепло. При выпаривании в вакууме появляется возможность снизить температуру кипения, что важно для легко разлетающихся веществ. При выпаривании под повышенным давлением вторичный пар может быть использован вторично при многокамерной выпарке. Эта система очень экономична.

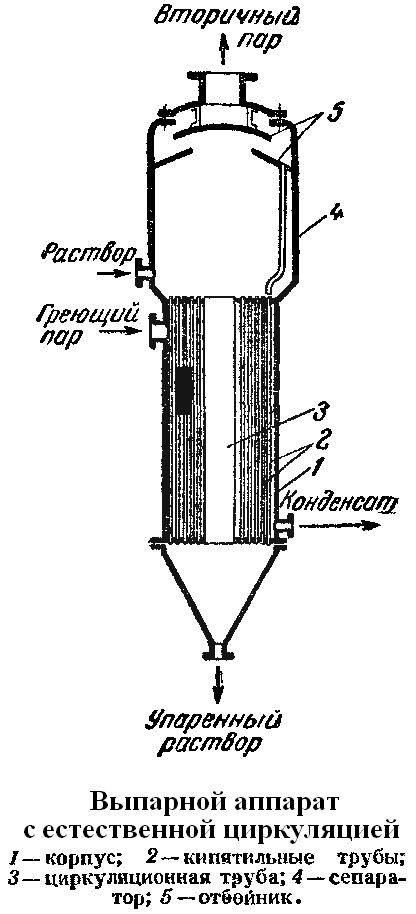

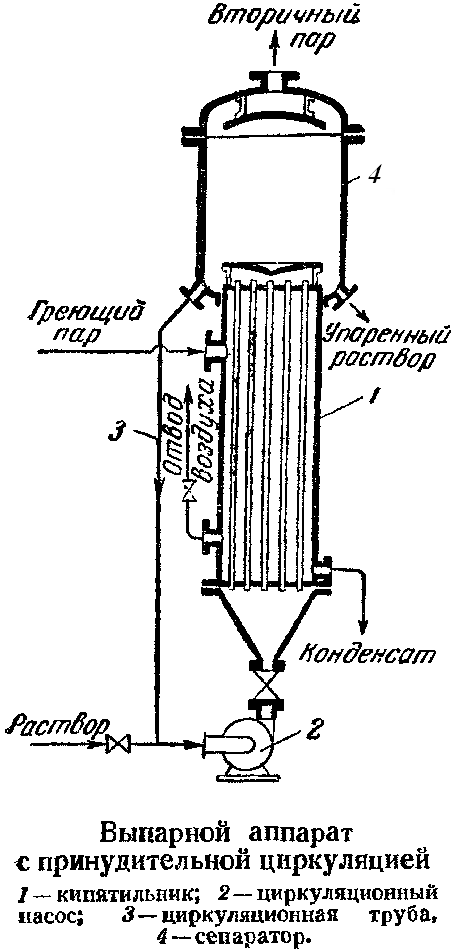

Выпарные аппараты состоят из двух частей:

1. кипятильник (греющая камера)

2. сепаратор (пространство, в котором вторичный пар отделяется от раствора)

Раствор должен все время циркулировать через кипятильник, чтобы испарение было равноме6рно по объему. В промышленности применяют аппараты с естественной и принудительной циркуляцией.

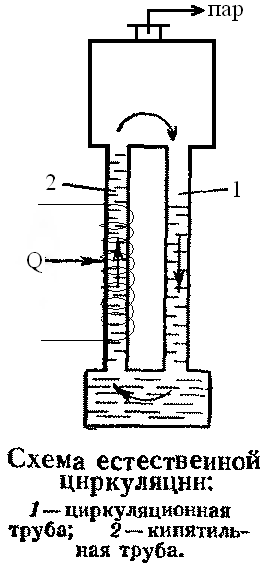

Естественная циркуляция осуществляется по принципу теплового насоса. Переток раствора осуществляется за счет различной плотности в коленах «насоса» (образующиеся пузырьки понижают плотность раствора). Для естественной циркуляции необходимо:

1. Достаточная высота раствора в циркуляционной трубе (движущая сила процесса gH(ρт –ρп-ж)).

2. Достаточно интенсивное парообразование в кипятильной трубе.

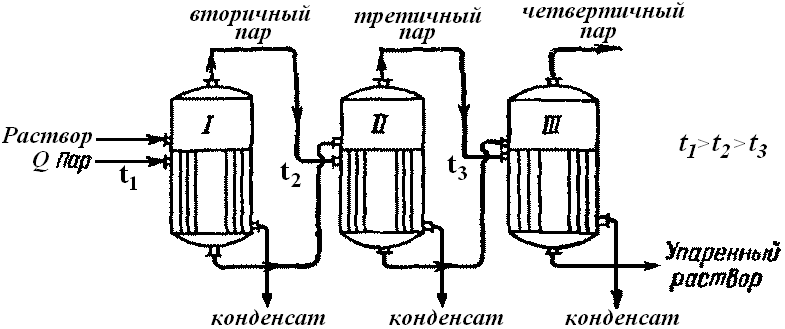

Сами аппараты для выпаривания можно представить следующим образом:

Наиболее выгодны многоступенчатые выпарные аппараты, так как они значительно экономят энергию.

Сушка

Сушкой называется процесс удаления влаги из твердых материалов с использованием тепловой энергии. Вследствие большой величины удельной теплоты парообразования воды высушивание является дорогим процессом. Поэтому перед сушкой из материала вначале удаляют влагу фильтрованием или центрифугированием.

Методы сушки, используемые в промышленности, различаются способами подвода тепла к материалу и различают следующие методы:

1. конвективная сушка – сушка при непосредственном контакте с нагретыми газами.

2. контактная сушка – сушка в вакууме с передачей тепла от теплоносителя через стенку.

3. терморадиационная сушка – сушка тонколистовых материалов с использование инфракрасного излучения.

4. высокочастотная сушка – сушка толстолистовых материалов ТВЧ (для диэлектриков).

5. сублимационная сушка – для плазмы крови и подобных препаратов. Испарение влаги из замороженных материалов в вакууме.

А теперь рассмотрим основные теоретические положения сушки материалов.

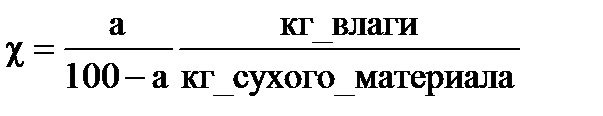

Влагосодержащие материалы χ (хи) – масса влаги (а), содержащаяся в материале и отнесённая к массе сухого материала

Влагосодержание воздуха χ (хи) – масса пара в 1 м3 влажного воздуха (Сп) отнесённая к массе сухого воздуха в 1 м3 влажного воздуха (Св)

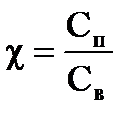

с другой стороны:

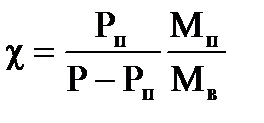

где у – мольная концентрация пара в воздухе, а Мп и Мв – мольные массы пара и воздуха.

или

где Pп – парциальное давление пара в воздухе, P – общее давление

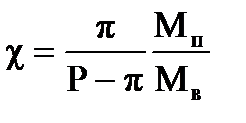

В насыщенном паром воздухе

π – упругость насыщенного пара.

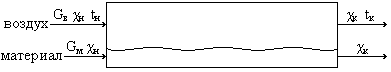

Рассматриваем сушилку непрерывного действия.

Количество влаги испарившейся из материала равно

W1 = Gм(χн– χк)

Эта влага перейдёт в воздух, и его влагосоединение повысится и составит:

W2 = Gв(χк– χн)

Тогда материальный баланс (W1 = W2) можно записать следующим образом

Gм(χн– χк) = Gв(χк– χн)

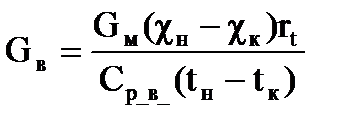

Количество тепла, которое потребуется на испарение W кг влаги будет равно.

Q1 = Wrt = Gм(χн– χк)rt

где rt – теплота парообразования при t°С. Это тепло берется от теплого воздуха

Q 2 = GвСp вл(t н – t к)

где Сp вл – теплоемкость влажного воздуха. Тогда при Q1 = Q2

Gм(χн– χк) = GвСp вл(t н – t к)

Из этого уравнения определяют количество газа (воздуха) необходимого для осушки G кг материала.

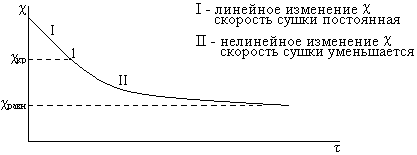

Кинетика сушки

Когда материал соприкасается с горячим газом, в котором парциальное давление пара Рn меньше, чем упругость насыщенного пара π над поверхностью материала, то за счет разности π–Рn происходит диффузия пара с поверхности в объем воздуха. При этом влагосодержание материала понижается.

I период – период внешней диффузии

II период – период внутренней диффузии

Точка 1, отделяющая I период от II называется критической точкой, ей соответствует χкр

Предел высушивания не означает полного удаления влаги из материала (χ≠0). Когда устанавливается равновесие Рn = π, то движущая сила процесса равна 0 и скорость равна 0. В материале остается при этом равновесное количество влаги χравн. Оно обусловлено наличием большого количества мелких капилляров, в которых πкап<π, удержанием влаги осмотическими силами (для веществ растительного и животного происхождения, естественной гигроскопичностью материала и т.д.)

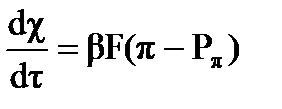

I период

В этот период вся поверхность покрыта влагой. Скорость диффузии влаги равна скорости испарения воды с поверхности высушиваемого материала

Скорость сушки.

где π – давление насыщенного пара над влажной поверхностью, Рπ – парциальное давление пара в газе, β – коэффициент массопередачи, F – поверхность материала.

Факторы, определяющие этот период сушки следующий:

1. Влажность газа (Рп). Чем суше газ, тем больше движущая сила процесса, а значит и больше скорость сушки.

2. Температура газа. Чем выше t° газа, тем выше при t° поверхности материала, и, следовательно, выше π.

3. Скорость движения газа. Увеличение скорости потока влечет за собой уменьшение ламинарного слоя на материале и ускорения процесса сушки.

4. Поверхность испарения.

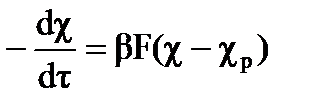

II период

В этот период влага диффундирует из внутренних слоев тела в наружные. В этот период диффузия не является хаотическим процессом, а имеет определенный механизм. Вода перемещается к поверхности пористого материала под действием капиллярных сил. Изменение скорости сушки зависит от того, как скоро, в сравнении со скоростью испарения, влага будет диффундировать из внутренних слоев в наружные. Скорость сушки определяется уравнением

χ, χр – действительное и равновесное влагосодержание .

И процесс сушки зависит от

1. Структуры высушиваемого материала (кварц – 1 период, кирпич – 2 периода)

2. Размера кусков материала.

3. Скорости подачи газа, его влагосодержания, t° и т.д.

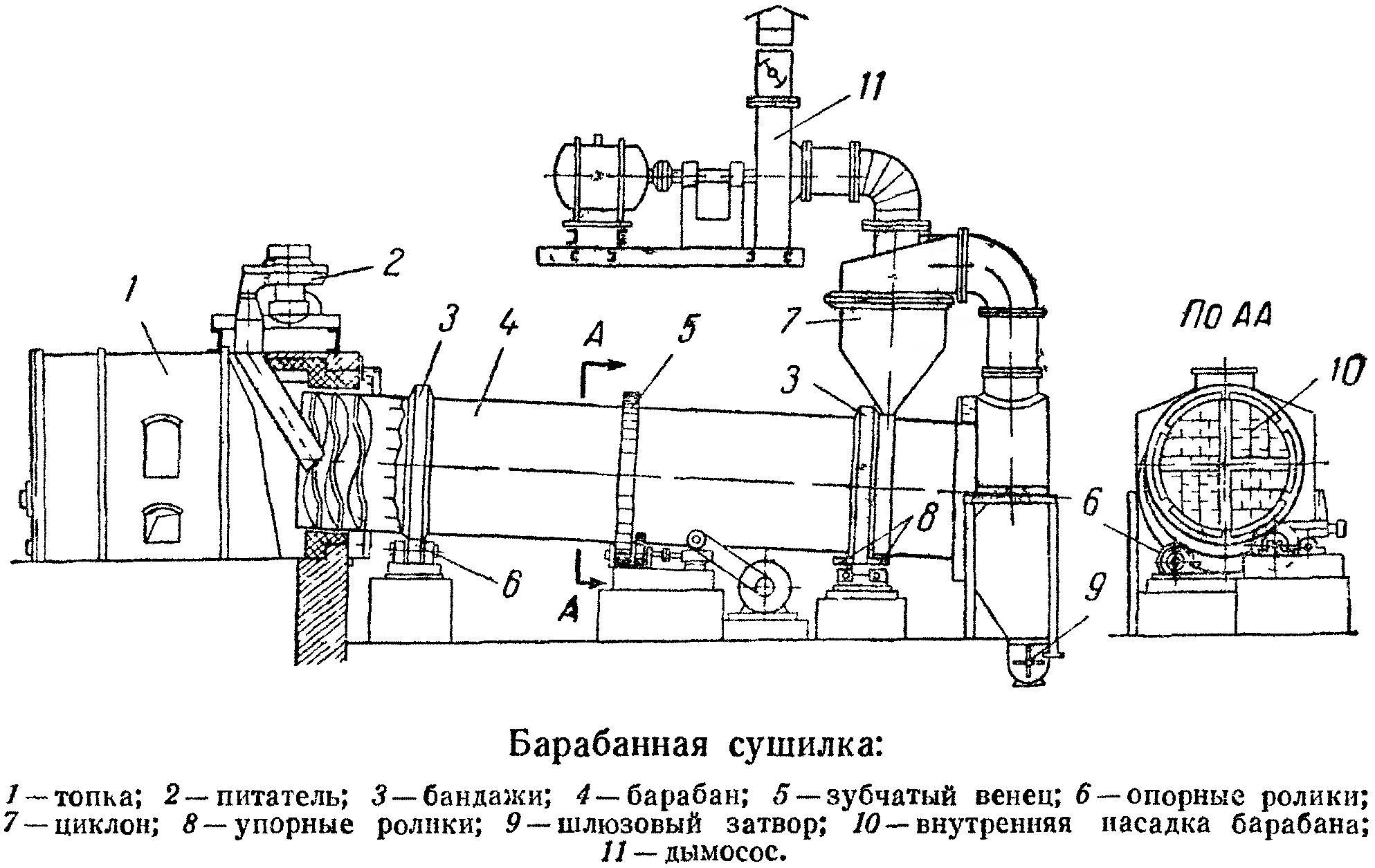

Самые распространенные для многотоннажного производства сушилки конвективного типа.

Барабанная сушилка представляет собой цилиндрический наклонный барабан 4 с двумя бандажами 3, которые при вращении барабана катятся по опорным роликам 6. Материал поступает с приподнятого конца барабана через питатель 2, захватывается винтовыми лопастями, на которых он подсушивается, после чего перемещается вдоль барабана, имеющего угол наклона к горизонту до 6°. Осевое смещение барабана предотвращается упорными роликами 8. Материал перемещается в сушилки при помощи внутренней насадки 10, равномерно распределяющий его по сечению барабана. Газы поступают из топки 1, примыкающей к барабану со стороны входа материала и снабжённой смесительной камерой для охлаждения газов до нужной температуры наружным воздухом. Высушенный материал проход через подпорное устройство в виде сменного кольца или поворотных лопаток, посредством которого регулируется степень заполнения барабана, обычно не превышающая 20-25% его объёма. Готовый продукт проходит через шлюзовый затвор 9, препятствующий засосу наружного воздуха в барабан и удаляется транспортёром (на рисунке не показан). Газы просасываются через барабан с помощью дымососа 11, установленного за сушилкой. Для улавливания из газов пыли между барабаном и дымососом включён циклон 7. Барабан приводится во вращение при помощи зубчатого венца 5, который находится в зацеплении с ведущей шестернёй, соединённой через редуктор с электродвигателем. Скорость вращения барабана зависит от угла его наклона и продолжительности сушки. Обычно барабан делает 1-8 об/мин.

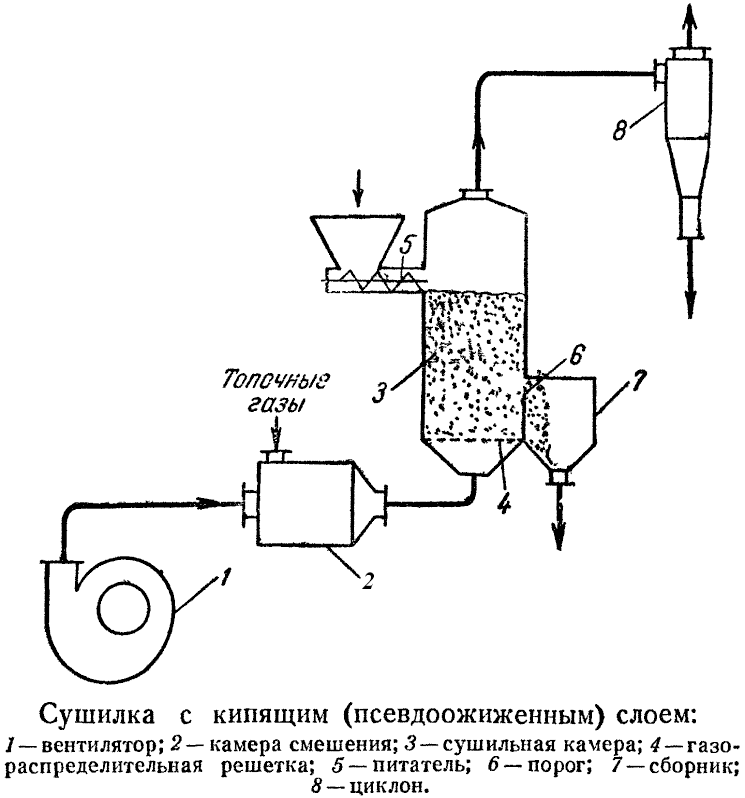

Эффективная сушка многих материалов возможна в кипящем слое. Принципиальная схема сушки топочными газами в кипящем (псевдоожиженном) слое показана ни рисунке ниже. В камере смешения 2 топочные газы смешиваются с воздухом, нагнетаемым вентилятором 1, и поступают в нижнюю часть сушилки, представляющей собой цилиндрическую или прямоугольную сушильную камеру 3 с газораспределительной решёткой 4. Высушиваемый материал подаётся питателем 5 в верхнюю часть камеры 3 и образует кипящий слой в восходящем токе газа, проходящего сквозь отверстия решётки 4. Высушенный материал пересыпается через порог 6 в сборник 7. Твёрдые частицы, уносимые потоком сушильного агента, отделяются в циклоне 8. В кипящем слое происходит быстрое выравнивание температур твёрдых частиц и сушильного агента и достигается весьма интенсивный тепло- и массообмен между твёрдой и газовой фазами, в результате чего сушка заканчивается в течение нескольких минут.

Абсорбция

Абсорбция – процесс поглощения газов жидкими носителями – абсорбентами. Абсорбция применяется для очистки коксовых газов, от NH3, очистки коксовых газов от Н2S, SO2, и т.д. (получение HCl, H2SО4, HNO3)

Абсорбция протекает на границе раздела фаз, и поэтому должны быть развита поверхность контакта. Если в сосуд поместить газ с концентрацией газа Сг и Р, то газ будет растворяться в жидкости. По мере его накопления в жидкости увеличивается и обратный процесс - десорбция. Затем наступает динамическое равновесие, которое выражается законом Генри:

C  = HC

= HC  или C

или C  = H’P

= H’P

H, H’ – коэффициенты Генри, P – парциальное давление газа

или

или

Если выразить P = Pобb, где b – долевая концентрация газа, то

C  = Н’Pобb

= Н’Pобb

То есть равновесная концентрация газа в жидкости, достигаемая при одном и том же составе газа, пропорциональна общему давлению газа. Кинетика абсорбции, как процесс перехода молекул газа в жидкую среду, характеризуется тремя стадиями.

1. Диффузия молекул газа из объема к поверхности жидкости.

2. Распределение молекул газа в поверхностном слое.

3. Диффузия растворенных молекул газа из поверхностного слоя в объем жидкости.

Первая стадия протекает за счет разности концентрации газа в объеме и поверхностном слое жидкости. Это типично диффузионный процесс.

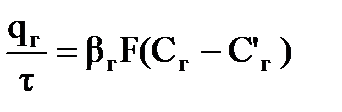

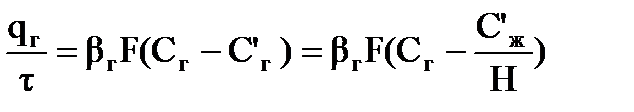

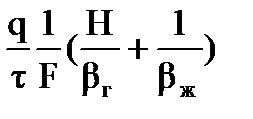

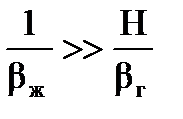

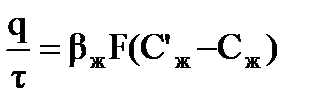

где gг/τ – скорость поглощения, βг – коэффициент массопередачи в газовой фазе, F – поверхность жидкости, Сг и С’г – концентрации газа в объеме и поверхностном слое газа.

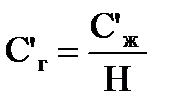

Вторая стадия является быстрой и не лимитирует скорость всего процесса. В этой стадии на поверхности достигается равновесие, записываемое по закону Генри.

C’ж = HC’г

C’ж и C’г – концентрации газа в поверхностном слое жидкости и поверхностном слое газа.

Третья стадия также является диффузионным процессом

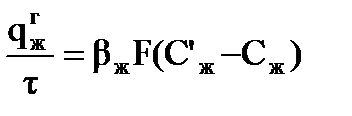

– скорость диффузии в жидкой среде

– скорость диффузии в жидкой среде

где βж – коэффициент массопередачи в жидкой фазе, F – поверхность, C’ж и Сж – концентрации газа в поверхностном слое и объёме жидкости.

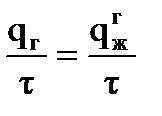

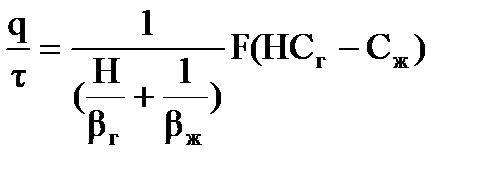

При установившемся режиме абсорбции

C’ж = HC’г,  , отсюда

, отсюда

|•H

|•H

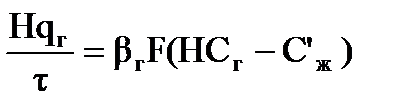

Теперь почленно сложим 2 уравнения

HCг–C’ж =

| + |

C’ж–Cж =

|

HCг–Cж =

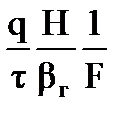

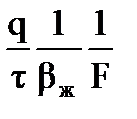

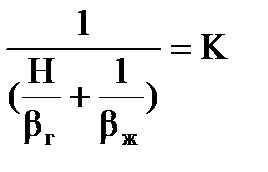

– коэффициент скорости массопередачи

– коэффициент скорости массопередачи

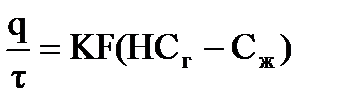

– общая формула скорости абсорбции. Она упрощается, если исходить из растворимости газов в жидкости.

– общая формула скорости абсорбции. Она упрощается, если исходить из растворимости газов в жидкости.

1. Если газ малорастворима в жидкости, то

С’г ≈ Сг, откуда НCг ≈ C’ж и Н – мало

тогда  => K ≈ βж

=> K ≈ βж

и общее уравнение абсорбции

то есть скорость процесса абсорбции малорастворимого газа будет лимитироваться скоростью процесса в жидкой фазе.

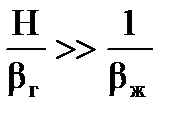

2. Если газ хорошо растворим в жидкости

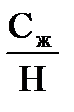

Сж ≈ С’ж, откуда Cж ≈ HC’г =>  ≈C’г

≈C’г

Н – велико,

=> K → βг

=> K → βг

тогда

и общее уравнение абсорбции

то есть скорость процесса абсорбции хорошо растворимого газа определяется скоростью процесса в газовой фазе.

3. Химическая абсорбция.

, так как Сж = 0

, так как Сж = 0

в растворе химическое взаимодействие

Аппараты для абсорбции называются абсорберами:

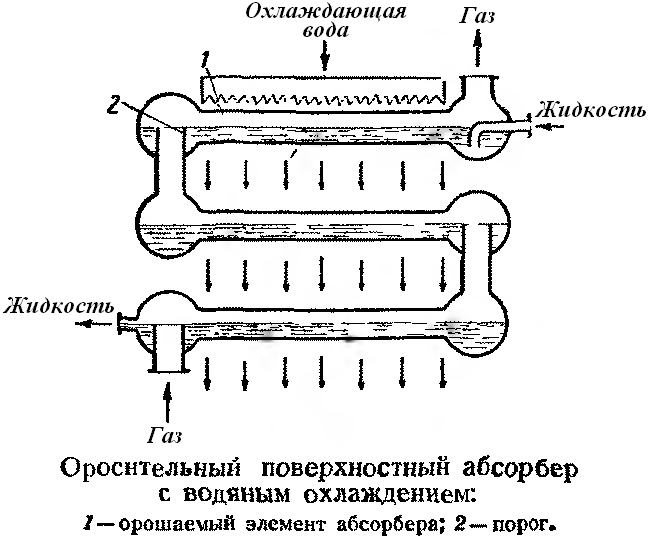

1. Поверхностные.

В абсорберах этого типа поверхностью соприкосновения фаз является зеркало жидкости или поверхность протекающей жидкой плёнки.

В абсорберах этого типа поверхностью соприкосновения фаз является зеркало жидкости или поверхность протекающей жидкой плёнки.

Абсорбер выполнен из ряда расположенных друг над другом элементов 1, орошаемых снаружи водой. В каждом элементе имеется порог 2, посредством которого поддерживается определённый уровень жидкости. Абсорберы данного типа малоэффективны и имеют ограниченное применение, главным образом для абсорбции небольших количеств хорошо растворимых газов (получение HCl).

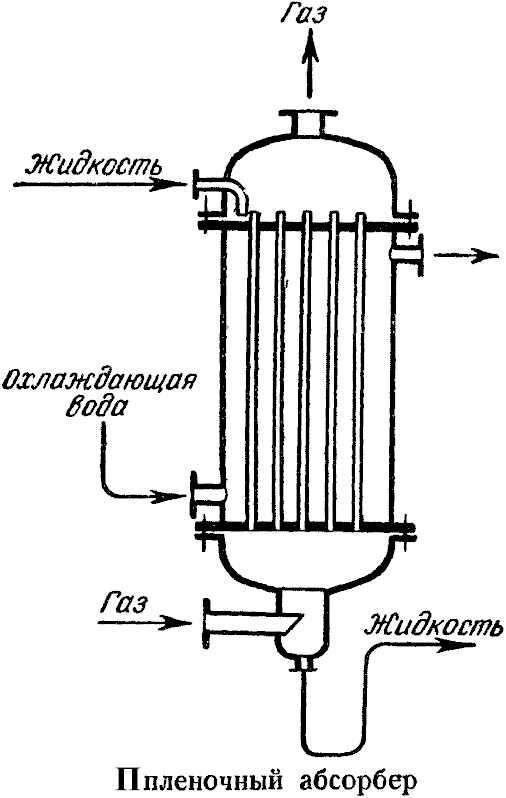

2. Плёночные.

Устройство работы показанного на рисунке абсорбера следующее. Поглотитель поступает на верхнюю трубную решётку, распределяется по трубам и стекает по их внутренней поверхности в виде тонкой плёнки. Газ движется по трубам снизу вверх навстречу стекающей жидкой плёнке. Для отвода выделяющегося при абсорбции тепла по межтрубному пространству. Пропускают воду или другой охлаждающий агент.

Абсорберы данного типа применяются для абсорбции плохо растворимых газов. Жидкостная пленка тонкая и обновление поверхности высокое.

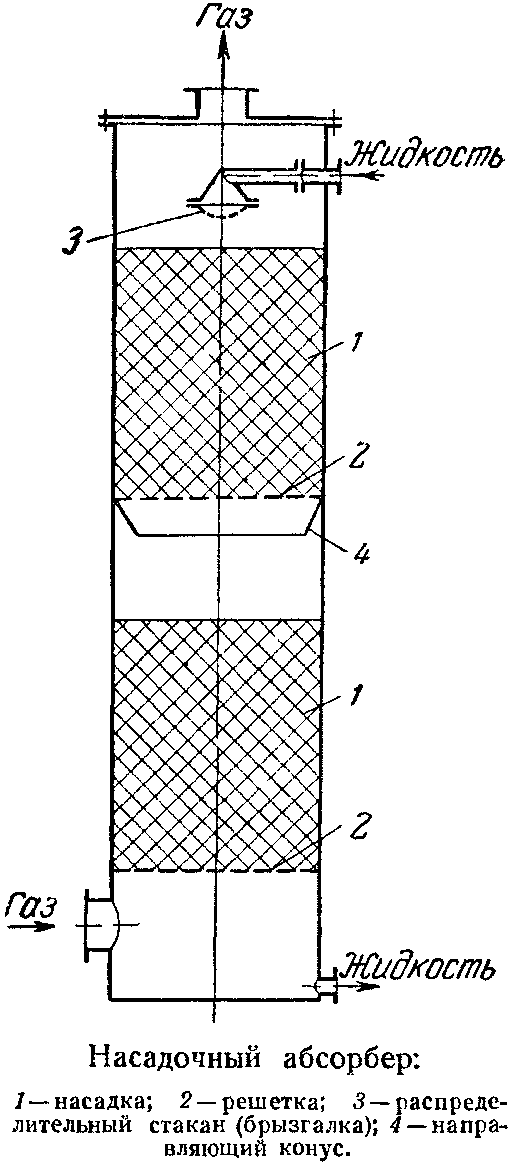

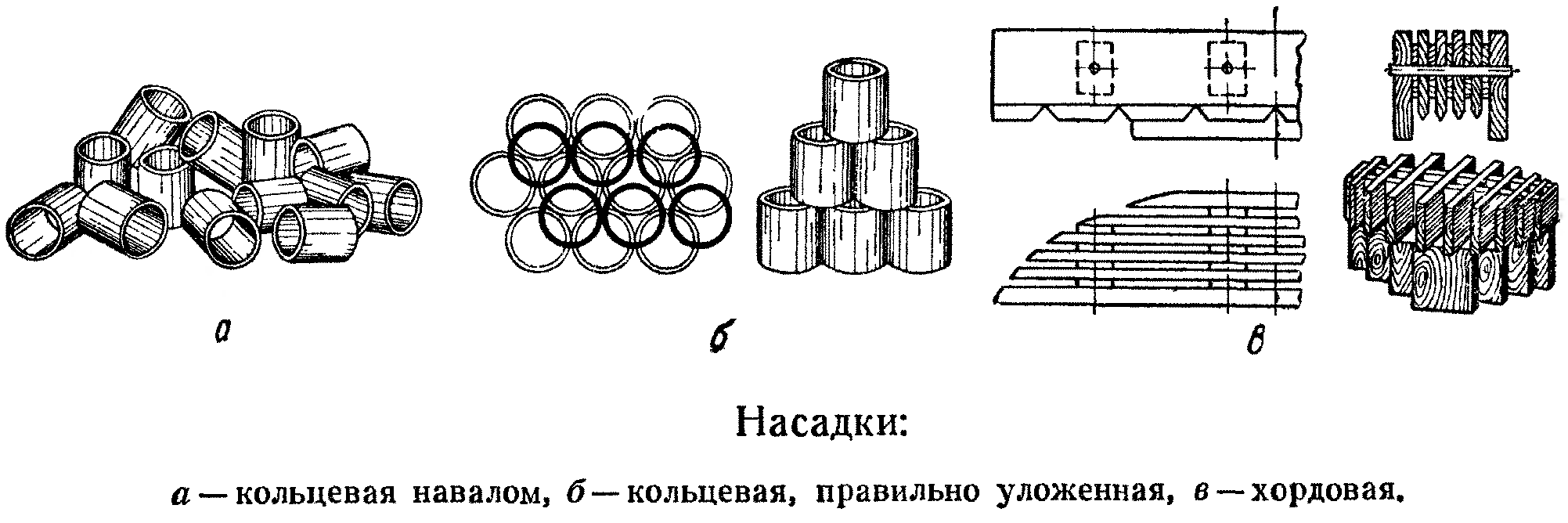

3. Насадочные.

Они представляют собой колонны, загруженные насадкой – твёрдыми телами различной формы. При наличии насадки увеличивается поверхность соприкосновения газа и жидкости.

Они представляют собой колонны, загруженные насадкой – твёрдыми телами различной формы. При наличии насадки увеличивается поверхность соприкосновения газа и жидкости.

На насадочном абсорбере, показанном на рисунке, насадка 1 опирается на решётки 2, в которых имеются отверстия для прохождения газа и стока жидкости. Газ поступает в колонну снизу и движется вверх противотоком по отношению к жидкости. Подаваемая на насадку жидкость должна быть равномерно распределена по сечению колонны. Для подачи жидкости применяют желоба, дырчатые трубы и другие устройства. В абсорбере, показанном на рисунке, жидкость подаётся на насадку при помощи распределительного стакана 3 (брызгалка), в котором имеется большое количество отверстий диаметром 3-6 мм. Жидкость поступает в распределительный стакан из напорного бака или подаётся непосредственно насосом и вытекает из отверстий стакана отдельными струями. Для предотвращения растекания жидкости к стенкам, иногда насадку засыпают не сплошь на высоту, а виде отдельных слоёв как показано на рисунке. Высота отдельных слоёв 1,5-3 м. Для перераспределения жидкости и отвода её от стенок под каждым слоем насадки, кроме нижнего, устанавливают направляющий конус 4.

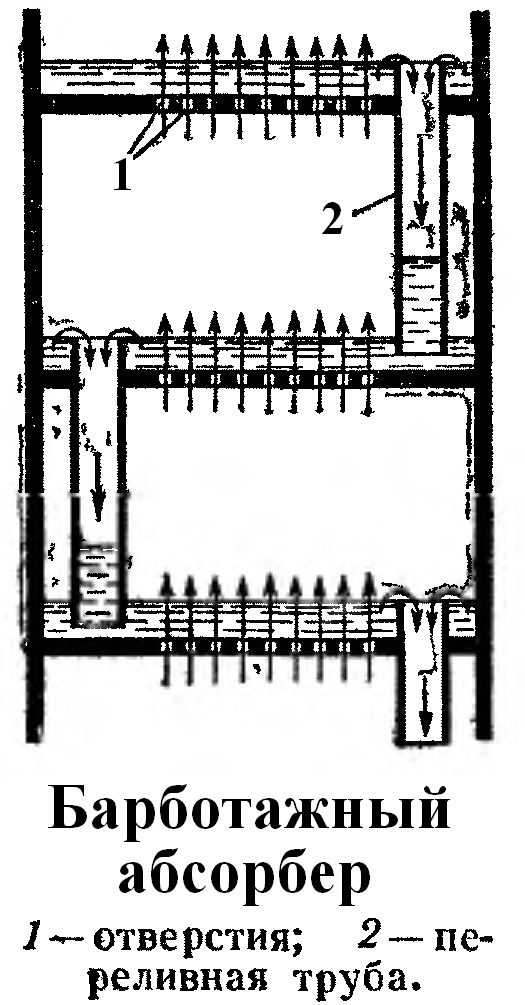

4. Барботажные.

В барботажных абсорберах поверхность соприкосновения фаз развивается потоками газа, распределяющегося в жидкости в виде пузырьков воздуха. Такое движение газа называется барботажем.

На рисунке газ проходит через отверстия 1 диаметром 2-5 мм и барботирует через слой жидкости на тарелке. При нормальной работе колонны жидкость не протекает через отверстия, так как она поддерживается снизу давлением газа. Высота слоя жидкости на тарелке составляет 25-30 мм и определяется положением верхних концов переливных труб 2.

На рисунке газ проходит через отверстия 1 диаметром 2-5 мм и барботирует через слой жидкости на тарелке. При нормальной работе колонны жидкость не протекает через отверстия, так как она поддерживается снизу давлением газа. Высота слоя жидкости на тарелке составляет 25-30 мм и определяется положением верхних концов переливных труб 2.

Преимуществами барботажных абсорберов являются хороший контакт между фазами и возможность работы при любом, в том числе и низком, расходе жидкости. Основные недостатки – сложность конструкции и высокое гидравлическое сопротивление, связанное при пропускании больших количеств газа со значительными затратами энергии на перемещение газа через аппарат. Поэтому барботажные абсорберы применяют преимущественной в тех случаях, когда абсорбция ведётся под повышенным давлением, так как при этом высокое гидравлическое сопротивление не существенно.

Адсорбция

Адсорбция – это процесс поглощения газов, паров и жидкостей твердыми телами. Процесс адсорбции обладает большой селективностью и обратимостью. Адсорбент способен поглощать лишь определенные вещества, которые затем могут быть выделены при десорбции.

Наиболее распространенными адсорбентами являются активированный уголь, силикагель, ионообменные столы, цеолиты и т.д., которые имеют высоко развитую поверхность

1 г угля – 1000 см2

1 г силикагеля – 500 м2

Процессы адсорбции протекают в неподвижном или подвижном адсорбенте и применяются для очистки и осушки газов, для разделения углеводородов и т.д. При адсорбции молекулы газов или жидкостей концентрируются на поверхности адсорбента под действием молекулярных сил притяжения, которые имеют по современные представлениям электрическую природу. Однако существует специфический тип адсорбции – хемосорбция, где происходит химическое взаимодействие газов с твердым материалом. В общем виде зависимость поглощенного вещества от парциального давления в газе выражаются изотермами Лэнгмюра, которые рассматривают подробно в курсе коллоидной химии.

Основные факторы, влияющие на процессы адсорбции, следующие:

1. Свойства адсорбента

2. Температура

3. Давление

4. Свойства поглощённых веществ.

Адсорбенты характеризуются динамической и статической активностью.

Динамическая активность – количество поглощенного вещества единицей веса адсорбента за время от начала адсорбции до проскока. Проскок – явление прохода газа через слой адсорбента без его адсорбции.

Статическая активность – количество поглощенного вещества единицей веса адсорбента за время от начала адсорбции до равновесия.

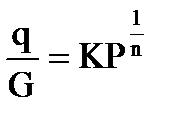

В технологии необходимый расход адсорбента определяют по динамической активности. Зависимость скорости адсорбции от парциального давления выражается эмпирическим уравнением

где q – количество адсорбированного вещества, G – количество абсорбента, K и n – коэффициенты.

Дата добавления: 2017-03-12; просмотров: 3322;