Улучшение процессов

По сегодняшним меркам менеджмента качества улучшение процессов является неотъемлемым этапом управления процессами.

Актуальность проблемы улучшения качества процессов может быть вызвана несколькими причинами:

a) выявление и искоренение причин и последствий брака,

b) проведения профилактических работ по предупреждению дефектов и отклонений с целью профилактики брака,

c) постоянное улучшение процессов с целью непрерывного повышения конкурентоспособности продукции и организации.

Разберем каждую из перечисленных причин актуальности и необходимости улучшения процессов.

а) Выявление и искоренение причин брака продукции и процессов.

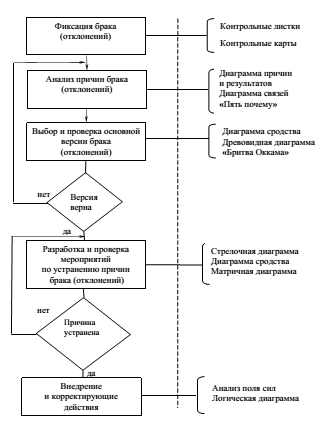

Проблема искоренения брака в производстве продукции может иметь временный характер, когда идет приработка производственных, и особенно технологических, систем к началу выпуска продукции. Проблема усугубляется, если в серийное производство пошло изделие, не прошедшее полной конструкторской отработки. Тогда увеличивается номенклатура причин брака и объем исследований по выявлению и искоренению конструктивных и технологических причин. Учитывая, что брак (или отклонение от технической документации) – налицо, алгоритм выявления причин брака значительно упрощается(рис. 3).

Рис. 3. Алгоритм выявления и искоренения причин брака(отклонений)

Из алгоритма видно, что технология выявления и устранения причин брака имеет два напряженных этапа:

· подтверждение правильности версии о причине брака,

· подтверждение правильности мероприятий по искоренению брака.

Эти два напряженных момента связаны с тем, что на этих этапах присутствует творческий элемент решения проблемы, связанный с определенной долей вероятности правильности решения.

На остальных этапах технология(алгоритма) используются методы, которые основаны на детерминированных факторах, то есть имеющие однозначное решение.

Рассмотрим эти методы(или инструменты, как их принято называть в Японии).

На этапе «Анализ причин брака» применяются следующие, достаточно распространенные в практике предприятий методы:

· диаграмма причин и результатов (диаграмма Исикавы);

· диаграмма связей (график связей);

· анализ коренной причины («пять почему?»).

Краткие описания методов будут приведены ниже, после рассмотрения других вариантов проблемы улучшения качества процессов, так как одни и те же методы применяются практически во всех вариантах.

На этапе «Выбор основной версии причины брака» производится генерация идей по возможной причине брака. Как правило, такая генерация проводится коллективно, с целью психологической активизации творчества. Для повышения эффективности генерации идей разработаны методологические подходы к регламенту проведения и обобщения результатов таких коллективных обсуждений проблемы, которые помогают быстрее прийти к цели – выделение версий причин брака. Такие методологические подходы называются методами «мозгового штурма» или «мозговой атакой». Есть и другие, менее известные на практике методы генерации идей:

· диаграмма сродства,

· древовидная диаграмма,

· матричная диаграмма,

· метод «Бритва Оккама».

Когда выясняется, что выбранная версия причины брака не верна, цикл «анализа причин» и «выбор версии» повторяются.

После выявления основной причины брака разрабатываются мероприятия по устранению этой причины. В меньшей степени, чем на этапе «Выбор версии», но и здесь возможны недостаточно эффективные и даже ошибочные мероприятия, которые или не искореняют причину брака, или приводят только к сокращению вероятности брака. На этом этапе («разработка мероприятий») так же, как и при выборе версии, используются методы «мозгового штурма».

На последнем этапе «Внедрение мероприятий» применяются следующие методы:

· стрелочная диаграмма,

· анализ поля сил,

· логическая диаграмма.

Очевидно, что в принятые мероприятия войдут и шаги по корректировке технологической документации.

б) Предупреждение и профилактика брака(отклонений). Работы по профилактике брака можно проводить как до начала производства продукции, так и после.

В первом случае профилактика брака называется процессом идентификации рисковых событий – установление возможных мест возникновения брака или отказа в планируемом технологическом процессе. Для выявления рисковых событий разработан метод FMEA–процесс, где FMEA (failure modes and effects analysis) – метод анализа причин и последствий отказов. Метод используется для:

· систематического выявления всех вероятных отклонений в разработанном технологическом процессе,

· оценивания последствий отклонений для потребителя,

· определения возможных причин отклонений,

· анализа мер по предупреждению отклонений.

В результате анализа документации о процессе определяются потенциальные дефекты, потенциальные причины дефектов, потенциальные последствия дефектов для потребителей, возможности контроля появления дефектов, параметры тяжести последствий(Е), параметры частоты возникновения дефекта(А), параметры вероятности обнаружения дефекта(В). Решение о целесообразности дальнейшего исследования качества процесса определяется величиной риска(R), который оценивается в баллах (от1 до10) по каждому параметру.

Если суммарный риск (R=ЕАВ) не превышает60 баллов, то процесс (или элемент процесса) считается нормальным. Если суммарный риск больше, то разрабатываются мероприятия по исследованию качества данного процесса или операции.

После начала производства продукции профилактика дефектов (брака) проводится путем систематического наблюдения за ходом и результатами процесса.

Этот раздел по предупреждению и профилактике брака называют также регулирование процессов статистическими методами.

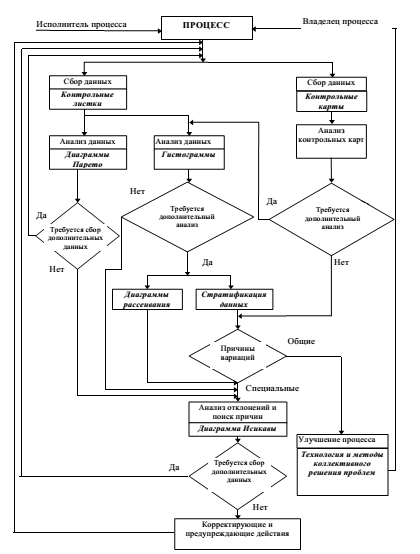

Технологию процесса профилактики можно отразить алгоритмом управления процессом на основе предупреждающих факторов(рис. 4).

Естественный ход(контролируемые показатели) процесса через определенные промежутки времени(чаще всего ежедневно) фиксируется на контрольной карте и/или в контрольных листках.

Контрольная карта является практически идеальным инструментом оценки хода процесса, так как содержит несколько специфических условий процесса, нарушение которых информирует персонал о наличии предупреждающих факторов. К этим специфическим условиям относятся:

· выход значения измеряемого параметра(показателя) за пределы контрольных границ,

· наличие тренда(дрейфа) значений,

· наличие серии значений,

· приближение значений к контрольным границам.

Выход значений параметра за пределы контрольных границ означает, что процесс не отлажен (не отрегулирован). Если имеют место разовые выходы, то, возможно, это случайные отклонения, вызванные специальными причинами, то есть не связанными с элементами технологической системы. Если при этом не зафиксированы отклонения от документации, то процесс контролируемый, а если имеет место отклонение от документации, то процесс неконтролируемый.

Нарушение остальных специальных условий означает так же, что процесс находится в неустойчивом состоянии, т. е. не регулируемый. Выявление в процессе предупреждающих факторов запускает алгоритм исследования причины их возникновения и последующего устранения (рис. 4). Отметим, что если процесс неконтролируемый, то он исследуется по пункту а).

Контрольный листок – это специальный бланк, предназначенный для фиксации информации о процессе с целью облегчения ее сбора и упорядочения для последующей обработки. Типы контрольных листков:

· для регистрации видов дефектов,

· для выявления признаков причин дефектов,

· для локализации дефектов,

· для регистрации распределения измеряемого параметра.

Рис. 4. Алгоритм исследования причин дефектов и отклонений

Алгоритм процесса профилактики состоит из двух ветвей, в основе которых лежат методы фиксации («сбора») информации (контрольные листки и контрольные карты). В каждой из ветвей имеются этапы «анализ», «выбор версии причины» и «разработка мероприятий по устранению причин». Этап «внедрение мероприятий» соответствует проведению корректирующих действий и изменению документации. На этих этапах используются те же методы, что и в пункте а) на аналогичных этапах.

Однако на этапе «анализа информации о процессе» появляются новые методы(инструменты):

· диаграмма Парето,

· гистограмма,

· стратификация данных,

· диаграмма рассеяния.

Следует обратить вынимание на то, что алгоритм (рис. 4) разработан только с использованием семи простых статистических методов: контрольный листок; диаграмма Парето; гистограмма; стратификация данных; диаграмма рассеивания; диаграмма причин и результатов; контрольная карта.

в) Постоянное улучшение. Системное, а самое главное, непрерывное улучшение качества процессов, в котором задействован не один работник, а весь коллектив организации, требует организационно-методического воздействия, которое направлено не только на улучшение творческого состояния организма работающих, но и на удовлетворение требований потребителя. Практика TQM показала, что непрерывное многолетнее совершенствование качества может привести к выдающимся результатам. Так, для японской экономики последних

десятилетий присущ принцип поиска в управлении качеством новых методов, учитывающих изменение условий в экономике и обществе.

Впервые обоснование концепции непрерывного совершенствования качества дал В. Шухарт в виде замкнутого цикла. Развитие идей Шухарта американским ученым Э. Демингом привело к созданию цикла PDCA, который расшифровывается как Plan –Do – Check – Act (планируй – выполняй – проверяй – корректируй), называемого в литературе циклом Шухарта–Деминга (рис. 5).

В современной литературе имеется много модификаций этого цикла, но суть непрерывного улучшения за счет последовательных действий от идеи до внедрения остается неизменной.

Рис. 5. Цикл Шухарта-Деминга

Каким же образом организовать эту последовательность?

Дата добавления: 2017-03-12; просмотров: 3508;