Разработка мероприятия по снижению погрешностей ТС.

Имеются определенные методы по планированию работ и минимальным срокам их проведения (метод «Стрелочная диаграмма» или «Критический путь»). Но самая важная часть работы должна содержать экономическое обоснование именно тех мероприятий, которые с минимальными затратами приведут к максимальному снижению погрешностей ТС.

В процессе реализации мероприятий (этап«Внедрение») выявляется их эффективность, и оценивается правильность расчетов по объему финансирования на реализацию. Возможно, что потребуется корректировка части мероприятий.

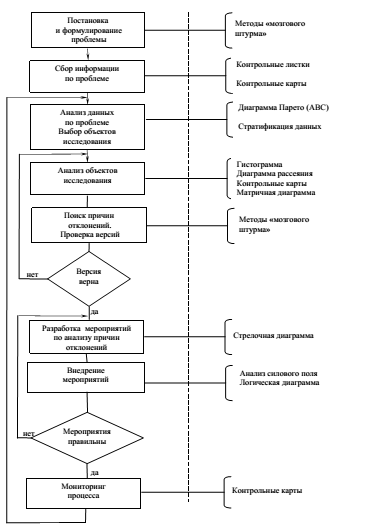

Алгоритм технологии улучшения процессов приведен на рис. 6.

Рис. 6. Алгоритм технологии постоянного улучшения процессов

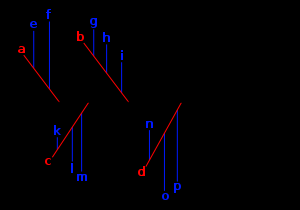

Диаграмма Исикавы — т. н. диаграмма «рыбьей кости» (англ. Fishbone Diagram) или «причинно-следственная» диаграмма (англ. Cause and Effect Diagram), а также как диаграмма «анализа корневых причин».

Такая диаграмма позволяет выявить ключевые взаимосвязи между различными факторами и более точно понять исследуемый процесс. Диаграмма способствует определению главных факторов, оказывающих наиболее значительное влияние на развитие рассматриваемой проблемы, а также предупреждению или устранению действия данных факторов.

Схема находит широкое применение при разработке новой продукции, с целью выявления потенциальных факторов, действие которых вызывает общий эффект.

Пример диаграммы причинно-следственных связей, на которой отображены 2 уровня костей.

Вид диаграммы при рассмотрении поля исследуемой проблемы действительно напоминает скелет рыбы (глаза обычно движутся слева направо, как при чтении строки текста). Проблема обозначается основной стрелкой. Факторы, которые усугубляют проблему, отражают стрелками, покосившимися к основной вправо, а те, которые нейтрализуют проблему — с наклоном влево. При углублении уровня анализа к стрелкам факторов могут быть добавлены стрелки влияющих на них факторов второго порядка и т. д. На рисунке отражен такой пример с двумя уровнями костей: красным цветом обозначены 1-й уровень — главные (коренные): a, b, c, d, а синим 2-й уровень — углублённые (детализирующие) причины (факторы) исследуемого влияния на результат (среди факторов 2-го уровня являются, как те, которые усиливают действие 1-го уровня — e, f, g, h, i, l, m, o, p, так и те, что её ослабляют — k, n). Далее углубляют разделение обнаруженных факторов по их возрастающей специфичности до тех пор, пока ветви проблемы подвергаются дополнительному разделу (при этом необходимо выявлять истинные причины, а не симптомы).

Ключевая задача заключается в том, чтобы иметь от трёх до шести основных категорий, которые охватывают все возможные влияния. Фактически максимальная глубина такого дерева достигает четырёх или пяти уровней. Когда такая создаваемая диаграмма является полной, она воспроизводит достаточно полную картину всех возможных основных причин определённой проблемы.

Диаграмма Исикавы используется как аналитический инструмент для просмотра действия возможных факторов и выделение наиболее важных причин, действие которых порождает конкретные следствия и поддается управлению (см. материалы семинара «Вопросы стандартизации, аккредитации и качества»).

Работа с диаграммой Исикавы проводится в несколько этапов:

· Выявление и сбор всех факторов и причин, каким-либо образом влияющих на исследуемый результат.

· Группировка факторов по смысловым и причинно-следственным блокам.

· Ранжирование этих факторов внутри каждого блока.

· Анализ полученной картины.

· «Освобождение» факторов, на которые мы не можем влиять.

· Игнорирование малозначимых и непринципиальных факторов.

Чтобы более эффективно выявить и добавить возможные причины в состав основных, а также более конкретно детализировать возможные первопричины ответвлений «основной кости» традиционно применяют метод стимулирования генерации творческих идей, известный как «мозговой штурм». Типичным применением такого метода является выполнение рисунка диаграммы на доске руководителем команды, который первым определяет основные проблемы и просит о помощи у группы сотрудников с целью определения основных причин, которые схематично обозначено на основной кости диаграммы, и их детализации. Группа предоставляет предложения пока, в конечном счёте, будет заполнена вся причинно-следственная диаграмма. После завершения обсуждения решают, что является наиболее вероятной корневой причиной проблемы.

Закон Парето, или принцип Парето, или принцип 20/80 — эмпирическое правило, названное в честь экономиста и социолога Вильфредо Парето, в наиболее общем виде формулируется как «20 % усилий дают 80 % результата, а остальные 80 % усилий — лишь 20 % результата». Может использоваться как базовая установка в анализе факторов эффективности какой-либо деятельности и оптимизации её результатов: правильно выбрав минимум самых важных действий, можно быстро получить значительную часть от планируемого полного результата, при этом дальнейшие улучшения неэффективны и могут быть неоправданны (согласно кривой Парето).

Приводимые в законе цифры нельзя считать безусловно точными: это скорее просто мнемоническое правило, нежели реальные ориентиры. Выбор чисел 20 и 80 является также данью заслугам Парето, выявившему конкретную структуру распределения доходов среди итальянских домохозяйств, которой и было свойственно сосредоточение 80 % доходов у 20 % семей. Но любое другое конкретное распределение может иметь другую структуру, и для каждой отдельной задачи следует проводить соответствующий анализ, направленный на выявление конкретной зависимости между удельным весом затраченных ресурсов и полученных результатов.

Кривая Парето (диаграмма Парето) — графическое отражение закона Парето, кумулятивной зависимости распределения определённых ресурсов (накопленного богатства, результаты голосования…) или результатов от большой совокупности (выборки) причин (например, от количества населения, активности участников…).

Шесть сигм

Шесть сигм (англ. six sigma) — концепция управления производством, разработанная в корпорации Motorola в 1980-е годы и популяризированная в середине 1990-х после того, как Джек Уэлч применил её как ключевую стратегию в General Electric. Суть концепции сводится к необходимости улучшения качества выходов каждого из процессов, минимизации дефектов и статистических отклонений в операционной деятельности. Концепция использует методы управления качеством, в том числе, статистические методы, требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов («чёрные пояса», «зелёные пояса»).

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого греческой буквой σ. Зрелость производственного процесса в этой концепции описывается как σ-рейтинг отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством 6σ на выходе даёт 99,99966 % выходов без дефектов, или не более 3,4 дефектных выходов на 1 млн операций. Motorola установила в качестве цели достижение показателя качества 6σ для всех производственных процессов, и именно этот уровень и дал наименование концепции.

Методика «шести сигм», как и её предшественники, основывается на следующих принципах:

· для успешного ведения бизнеса необходимо постоянно стремиться к установлению устойчивого и предсказуемого протекания процессов;

· показатели (KPI), характеризующие протекание процессов производства и бизнес-процессов, должны быть измеряемыми, контролируемыми и улучшаемыми, а также отражать изменения в протекании процессов;

· для достижения постоянного улучшения качества необходимо вовлечение персонала организации на всех уровнях, особенно высшего руководства.

Также указываются следующие базовые принципы:

· искренний интерес к клиенту;

· управление на основе данных и фактов;

· ориентированность на процесс, управление процессом и совершенствование процесса;

· проактивное (упреждающее) управление;

· взаимодействие без границ (прозрачность внутрикорпоративных барьеров);

· стремление к совершенству плюс снисходительность к неудачам;

При реализации проектов совершенствования процессов часто используется последовательность этапов DMAIC (англ. define, measure, analyze, improve, control):

· определение целей проекта и запросов потребителей (внутренних и внешних);

· измерение процесса, чтобы определить текущее выполнение;

· анализ и определение коренных причин дефектов;

· улучшение процесса, сокращая дефекты;

· контроль дальнейшего протекания процесса.

Методика «шести сигм» имеет несколько отличительных черт от предыдущих методик управления качеством:

· результаты каждого проекта должны быть измеряемыми и выражаться в количественном отношении;

· высшее руководство в большей степени рассматривается как сильный и харизматичный лидер, на которого можно положиться;

· создание специальной системы присвоения званий специалистам методики по аналогии с восточными единоборствами — «чемпион», «чёрный пояс», что ведёт к лучшему усвоению концепции среди работников;

· принятие решений только на основе поддающейся проверке информации, без допущений и предположений.

«Шесть сигм» является зарегистрированным знаком обслуживания и торговой маркой компании Motorola. Среди других компаний, которые первыми начали применять концепцию и добились положительных результатов отмечаются Honeywell, General Electric. В конце 1990-х годов более 60 % организаций, входящих в список Fortune 500 начали в том или ином виде применять «шесть сигм».

В 2000-е годы широкое применение получило совместное применение концепций «шести сигм» и бережливого производства (англ. lean six sigma).

В 2011 году Международная организация по стандартизации выпустила два стандарта серии 13053, посвящённых методологии шести сигм: ISO 13053-1:2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 1: методология DMAIC» и ISO 13053-2:2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 2: инструменты и техники».

Дата добавления: 2017-03-12; просмотров: 2330;