Оснастка для изготовления детали

Элементы и механизмы приспособлений

При изготовлении деталей используют различные приспособления как универсальные, так и специальные. Универсальные – подбирают по стандартам в соответствии с их техническими характеристиками и обеспечивающей точностью.

Любые приспособления состоят из отдельных элементов, узлов, механизмов, которые выполняют различные функции. Основными составными частями являются: установочные, зажимные и направляющие элементы, делительные устройства, механизмы привода и корпуса.

Установочные детали и механизмы

Они делятся на основные и вспомогательные. Основные определяют положение заготовки в приспособлении, а вспомогательные обеспечивают дополнительную жесткость при обработке.

Штыри опорные

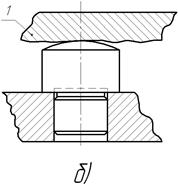

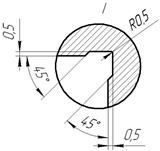

Рис 2.1 Штыри опорные:

1 – полуфабрикат (заготовка); 2 – штырь опорный; 3 – корпус.

Главное требование этих элементов – точное неизменное положение в приспособлении и высокая износостойкость. Для установки детали по плоскостям (призматической детали) используют опорные штыри, пластины и регулируемые опоры.

Штырь с плоской головкой (рис. 2.1, а) используют для установки по обработанным поверхностям. Недостаток в том, что максимум точек контакта.

Штыри со сферической головкой (рис. 2.1, б) и с рифленой головкой (рис. 2.1, в), используют для установки по необработанным поверхностям. Применяются для уменьшения точек контакта.

Размеры: D = 6…40мм. L = 9…70мм. d = 4…мм.

Материал: при D<12мм. – сталь У10А

при D>12мм. – сталь 20Х, HRC – 55…60.

Для штырей с насечкой применяют – сталь 45. HRC – 40…45. Элементы выполнены по ГОСТу – 13440-68, 13441-68, 13442-68.

Пластины опорные

Пластины опорные применяют для размещения длинных обработанных деталей. Они должны быть как можно уже, для уменьшения площади соприкосновения заготовки с пластиной. ГОСТ – 4743-68.

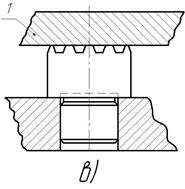

Рис 2.2 Пластины опорные:

1 – заготовка; 2 – пластина; 3 – корпус.

Пластины с проточками (рис. 2.2, б) нужны для обеспечения утопления головок винтов относительно рабочей поверхности. Обычно используют 2-3 пластины. После закрепления пластин в корпусе, рабочую поверхность пластин прошлифовывают для установки по обработанным поверхностям.

B = 14…20мм. L = 40…220мм. H = 12…20мм. Крепление осуществляется винтами М6-М12.

Материал: сталь 20Х, HRC 55…60.

Опоры

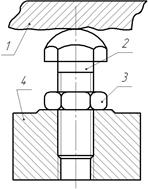

Рис 2.3 Опора регулируемая

1 – заготовка; 2 – резьбовой стержень опоры; 3 – контргайка;

4 – корпус.

Опора регулируемая (рис. 2.3). ГОСТ – 4084-68. Используется при установке по необработанным поверхностям со значительными перепадами размеров. Опоры отличаются от штырей опорных тем, что высота регулируема. Регулировка по высоте осуществляется посредством вкручивания или выкручивания резьбового стержня и стопорения его положения контргайкой.

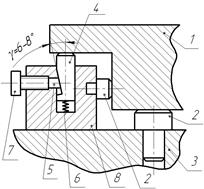

Рис 2.4 Опора подводимая

1 – заготовка; 2 – штыри установочные;

3 – корпус приспособлений; 4 – штырь опорный;

5 – штырь нажимной (фиксирующий); 6 – пружина; 7 – винт;

8 – корпус опоры; g - угол трения (самозаклинивания).

Опора подводимая (рис. 2.4) используется при установке по обработанным и необработанным поверхностям при значительных перепадах высот между устанавливаемыми поверхностями.

Для установки детали по цилиндрическим поверхностям используют призмы, пальцы центровые оправки, центры инструментальные, люнеты, патроны.

Дата добавления: 2017-03-12; просмотров: 3037;