ИСТОЧНИКИ ВИБРАЦИЙ СИЛОВОЙ УСТАНОВКИ

Вибрация это механические колебания элементов конструкций силовых установок под действием периодически изменяющихся внешних сил.

Механические колебания создаются неуравновешенностью крутящего момента, неуравновешенными силами инерции поступательно движущихся частей, моментами этих сил и статической и динамической неуравновешенностью вращающихся деталей двигателя и воздушного винта при его наличии.

Статическая неуравновешенность винта возникает при условии, что центр масс винта не совпадает с его осью вращения. Величина этих импульсов определяется допуском на балансировку винта.

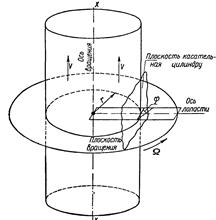

Динамическая неуравновешенность винта возникает в том случае, когда центры масс отдельных лопастей лежат в разных плоскостях вращения винта, в результате чего возникает неуравновешенная пара сил, действующих относительно осей у и z с частотой, равной частоте вращения винта.

Аэродинамическая неуравновешенность винта возникает, если лопасти имеют различные углы установки и, следовательно, неодинаковые значения тяги, а также, если центры давления лопастей лежат на различном расстоянии от оси вращения, вследствие чего появляется неуравновешенный момент, действующий вокруг осей y и z с частотой вращения винта.

При работе на больших углах атаки на лопастях могут возникнуть срывные явления, которые вызывают колебания лопастей. Аэродинамическая неуравновешенность винта может возникнуть также и вследствие индукции крыла или фюзеляжа с воздушным винтом. При вращении лопасти винта проходят вблизи крыла, где поле скоростей воздушного потока отлично от поля скоростей вдали от крыла. Поэтому аэродинамические силы, действующие на винт, будут изменяться за каждый оборот с числом циклов, равным количеству лопастей винта. С такой же частотой винт вызывает вибрации обшивки фюзеляжа, если лопасти проходят вблизи него. Эти вибрации могут привести к усталостному разрушению элементов конструкции фюзеляжа, что особенно опасно для герметических кабин самолета.

Аэродинамическая неуравновешенность винта имеет большую величину на винтах изменяемого шага при неправильной работе механизма поворота лопастей. При работе винта в полете возникают также колебания, обусловленные гироскопическим эффектом винта. Они возникают при криволинейном полете самолета при наличии двухлопастных винтов из-за неравенства моментов инерции винта относительно главных осей.

Амплитуда колебаний в отдельных случаях достигает такой величины, что затрудняет нормальную работу приборов и механизмов и может вызвать разрушение элементов конструкции.

Вибрации уменьшают срок службы и надежность деталей и оборудования и могут явиться причиной усталостных разрушений конструкции.

Возмущающие  силы, возникающие при работе силовой установки, являются периодическими, кратными частоте вращающихся частей двигателя и воздушного винта. Так как на узлы крепления действуют обычно несколько возмущающих периодических сил, то перемещения, вызванные этими силами, представляют собой результат наложения перемещений, вызванных каждой силой в отдельности. При этом значение имеет соотношение частот собственных колебаний

силы, возникающие при работе силовой установки, являются периодическими, кратными частоте вращающихся частей двигателя и воздушного винта. Так как на узлы крепления действуют обычно несколько возмущающих периодических сил, то перемещения, вызванные этими силами, представляют собой результат наложения перемещений, вызванных каждой силой в отдельности. При этом значение имеет соотношение частот собственных колебаний  и возмущающих сил

и возмущающих сил  воз

воз

Частоты колебаний  воз двигателя (винта) линейно зависят от частоты вращения ротора двигателя (винта). Порядок гармоник возмущающих сил и моментов двигателя, вызывающих вибрации, составляют;

воз двигателя (винта) линейно зависят от частоты вращения ротора двигателя (винта). Порядок гармоник возмущающих сил и моментов двигателя, вызывающих вибрации, составляют;

для ПД: 0,5, 1, 2 ..., 0,5 (а+1) (а - число цилиндров);

для ТВД и ТРД: 1, 2 ... .

Порядок винтовых гармоник для k-лопастного винта: 1, 2, ..., k, mk (где m=2, 3, ...).

Порядок гармоник определяется по отношению к частоте вращения коленчатого вала (для ПД), турбины (ТВД, ТРД и ДТРД) и винта.

Наиболее опасными являются вибрации с частотой п, 2п для самолетов с ПД; п - для самолетов с ТРД; nв, 2nв - для самолетов с ТВД (п и nв -частота вращения ротора двигателя и воздушного винта соответственно).

Если частота собственных колебаний крепления двигателя лежит в диапазоне частот возбуждающих колебаний, то это может привести к возникновению резонанса.

Иногда сами по себе возмущающие силы двигателя имеют незначительную величину, но при резонансе создается большой динамический эффект.

Жесткость силовой установки неодинакова в различных направлениях и зависит от жесткости крепления двигателя и амортизации; она определяется по формулам:

Ксу=  , Rсу=

, Rсу=  ,

,

где К cу и R cу- жесткость силовой установки по одному из направлений и вокруг заданного направления; Кк и Ка –линейные жесткости соответственно конструкции крепления и амортизатора по тем же направлениям; R к и R а- угловая жесткость соответственно конструкции крепления и амортизации вокруг тех же направлений.

Жесткость амортизации зависит от типа и расположения амортизаторов относительно центра масс силовой установки и представляет собой зависимость между усилием Р и вызываемой этим усилием деформацией  по каждому из главных направлений амортизатора. Жесткость конструкции крепления определяют опытным путем. Для этого в центре масс конструкции крепления прикладывается единичная сила и момент в направлении искомой жесткости и находятся линейные (

по каждому из главных направлений амортизатора. Жесткость конструкции крепления определяют опытным путем. Для этого в центре масс конструкции крепления прикладывается единичная сила и момент в направлении искомой жесткости и находятся линейные (  у,

у,  x и

x и  z) и угловые (

z) и угловые (  ) перемещения. Величины, обратные линейному и угловому перемещениям, и будут линейной и угловой жесткостями:

) перемещения. Величины, обратные линейному и угловому перемещениям, и будут линейной и угловой жесткостями:

Кkx =1/  x; Кky =1/

x; Кky =1/  y: К kz =1/

y: К kz =1/  z .

z .

Rkx =1/  ; Rky =1/

; Rky =1/  ; Rkz =1/

; Rkz =1/  .

.

Зная конструкцию крепления двигателя, тип и расположение амортизаторов, определяется частота собственных колебаний силовой установки. Для раздельных колебаний частоты колебаний силовой установки вдоль и вокруг осей х, у ,z определяются по формулам:

νx = (1/2π)(Кx /M)1/2, νφ = (1/2π)0,0(Rx /l x)1/2;

νy = (1/2π)(Кy /M)1/2, νψ = (1/2π)(Ry /l y)1/2;

νz =(1/2π)(Кz /M)1/2, νύ = (1/2π)(Rz /l z)1/2;

где К x, К y, K z - жесткости элементов крепления двигателя в направлении осей х, у и z;

R x; R y; R z - жесткости элементов крепления относительно угловых перемещений относительно тех же осей;

Ix, Iy, Iz - массовые моменты инерции двигателя относительно тех же осей. Используя явление резонанса, можно с помощью виброметра, закрепленного на двигателе, определить частоту собственных колебаний силовой установки экспериментальным путем.

3.3 АМОРТИЗАЦИЯ ДВИГАТЕЛЕЙ

Для уменьшения вибраций и усилий в местах крепления двигателя необходимо уменьшать величину возмущающих сил путем улучшения балансировки двигателя и винта, применять специальные устройства-гасители колебаний (демпферы), рассеивающие значительную часть энергии колебаний и изменять жесткость колеблющейся системы и ее элементов для исключения резонанса.

В целях снижения вредного воздействия возмущающей силы в конструкцию крепления вводится амортизация. Сущность ее состоит в том, что двигатель с конструкцией самолета соединяется не жестко, а через упругие эластичные соединения (амортизаторы), которые снижают собственную частоту колебаний силовой установки.

| |||

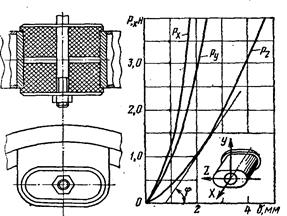

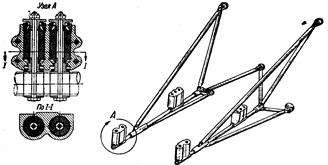

| Рис.3.2. Амортизатор типа «втулка» и его характеристика |

Амортизаторы можно устанавливать как в узлах подвески двигателя к креплению (раме), так и в узлах соединения крепления (рамы) к самолету. Последний способ является нежелательным, так как он оставляет крепление в сфере действия возмущающих усилий, в связи, с чем повышаются вибрационные нагрузки и опасность возникновения резонанса узлов крепления, кроме того, увеличивается расстояние амортизаторов до ц.м. двигателя, вследствие чего амортизаторы будут испытывать большие статические нагрузки. В общем, места установки амортизаторов необходимо располагать как можно ближе к источникам вибраций.

Для гашения колебаний в конструкцию крепления вводятся подкосы-демпферы. В некоторых случаях амортизирующие элементы устанавливаются одновременно как в узлах подвески двигателя к конструкции крепления, так и в местах соединения системы подвески с элементами конструкции самолета. Это наиболее полно изолирует самолет от колебаний двигателя.

Применением амортизации можно создать условия для «свободного» перемещения силовой установки относительно всех степеней свободы. Однако при колебаниях вокруг осей у и z возникают вредные для винта и вращающегося

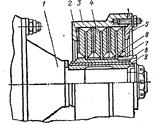

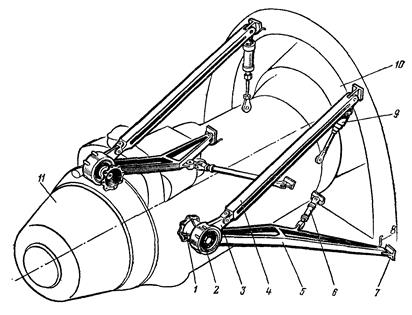

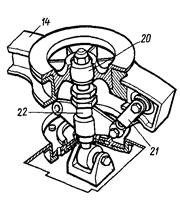

Рис. 3.3. Амортизатор передний (дисковый): 1-цапфа двигателя; 2-шайба; 3-корпус; 4 - амортизационный диск; 5 - фланец; 6-втулка; 7-контровочная шайба; 8-гайка; 9-втулочный амортизатор |

ротора двигателя прецессионные колебания, вызываемые гироскопическим эффектом винта и ротора двигателя. В связи с этим круговая жесткость вокруг этих осей должна быть уменьшена.

Наибольшие вынужденные импульсы действуют вдоль осей у и z и вокруг оси х, поэтому наиболее эффективная амортизация требуется по этим направлениям; в других направлениях допустимая жесткость амортизации и самих амортизаторов в несколько раз (до 10) больше. Кроме того, жесткость конструкции крепления неодинакова в различных направлениях и соответственно неодинаковы частоты собственных колебаний, что требует различной жесткости амортизации в различных направлениях.

В качестве упругого элемента амортизатора применяется резина. Модуль сдвига G резины в 6-10 раз меньше модуля упругости Е . Применяя амортизаторы типа «втулка» (рис.3.2) с различной толщиной резины в разных направлениях или заставляя работать резину по одним направлениям на срез, по другим - на сжатие, можно получить требуемую жесткость амортизации по разным направлениям.

Жесткость амортизатора есть производная

Ka = dP/dδ =tg φ,

где Р - усилие, δ – перемещения.

| |||

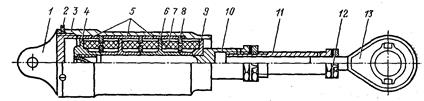

| Рис. 3.4 Амортизатор задний (подкос-демпфер): 1-вилка; 2-стопорный винт; 3- корпус; 4- гайка; 5,6,9-втулки; 7- амортизационный диск; 8- кольцо; 10 - центральный стержень; 11 - стакан; 12 - контровочная шайба;13 -ухо. |

Из диаграммы видно, что жесткость амортизатора не постоянна, а зависит от величины предварительной затяжки; она тем больше, чем значительнее величина предварительной затяжки.

На рис.3.3 и 3.4 представлены конструкции радиального и осевого амортизаторов.

Следует иметь в виду, что на применяемую в амортизаторах резину вредно действует топливо и масло, поэтому амортизаторы должны быть закрыты защитными устройствами от воздействия этих факторов. Упругие свойства и прочность амортизаторов зависят от температуры: с уменьшением температуры упругость и прочность амортизатора уменьшаются, а с увеличением температуры - увеличиваются. Для защиты амортизаторов от вредного влияния тепловых потоков ГТД иногда необходимо предусматривать их принудительное охлаждение.

3.4 КОНСТРУКЦИЯ УЗЛОВ КРЕПЛЕНИЯ ДВИГАТЕЛЕЙ

|

| Рис. 3.5 Моторама для рядного ПД с опорными площадками |

Для крепления двигателя к силовым элементам крыла или фюзеляжа применяют специальные рамы, стержневые пространственные сварные форменные и другие виды конструкций, которые позволяют надежно соединить двигатель с планером самолета и передать на него нагрузки от двигателя. Силовые схемы таких конструкций определяются типом двигателя и его расположением на самолете. Двигатель имеет шесть степеней свободы (перемещения и поворот относительно осей X, Y, Z), поэтому в общем случае надо не менее шести стержней, направления которых не пересекали бы одну прямую.

| |||

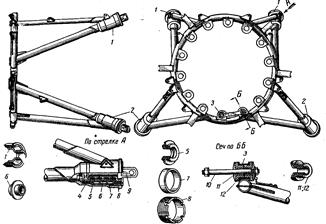

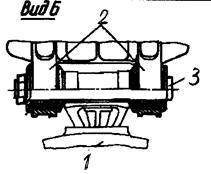

| Фиг. 3.6 Конструкция моторамы под звездообразный ПД. 1-верхние узлы с амортизаторами; 2-нижние узлы с амортизаторами; 3-втулка крепления двигателя к мотораме; 4-распорная чашка; 5-шайба с привулканизнрованными резиновыми шайбами; 6-распорная втулка; 7-втулка; 8-затяжная гайка; 9-вильчатый болт; 10-болт крепления двигателя; 11-распорная втулка; 12-резиновая втулка. |

Часто для повышения живучести СУ число стержней крепления двигателя может быть увеличено. Высокая нагруженность элементов крепления двигателя предопределяет использование в этих целях высокопрочных сталей (например, ЗОХГСА со значениями σв до 12...15 мПа). Эти стержни располагают обычно в двух плоскостях, перпендикулярных продольной оси двигателя, причем основные узлы крепления двигателя располагают вблизи ц.м., а вспомогательные узлы - возможно дальше от ц.м.

Крепление на самолетах ПД жидкостного охлаждения осуществлялось на подмоторных рамах (Рис.3.5), основным элементом которых были две продольные балки, закрепленные непосредственно на силовых элементах планера или через пространственную стержневую систему. Для крепления двигателя на балках подмоторной рамы использовался ряд специальных узлов («лап» с проушинами) по обеим сторонам силовой части двигателя - картера и соответствующие им гнезда под шпильки на балках рамы.

Крепление звездообразного ПД воздушного охлаждения часто осуществляется на трубчатой сварной моторной раме, состоящей из трубчатого кольца, к которому крепится картер двигателя, и приваренных к нему стержней. Узлы крепления мотора к фюзеляжу или к крылу представляют собой вваренные в стержни проушины или фитинги. Ответные узлы должны быть и на усиленном шпангоуте фюзеляжа или на лонжероне крыла в местах стыка с усиленными нервюрами.

|

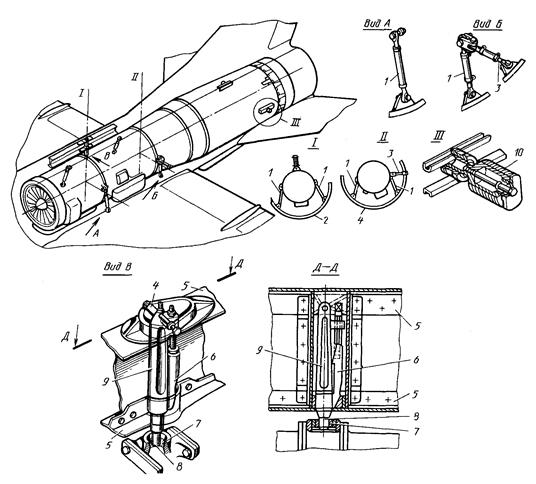

| Рис. 3.7. Ферменно-балочное крепление ТВД: 1-передняя цапфа; 2-место переднего амортизатора; 3-серьга; 4-верхний подкос;5 - балка; 6 - внутренний подкос; 7 - кронштейн; 8 - перемычка металлизации; 9 - подкос-демпфер; 10 - шпангоут гондолы;11 – двигатель. |

На рис. 3.6 показана конструкция моторамы звездообразного ПД. Картер двигателя шпильками 10 крепится к раме-кольцу, к которой приварены втулки 3 (сечение Б-Б) и ушки крепления капотов двигателя. Во втулки 3 вставляется резиновый амортизатор. Стержни пространственной фермы приварены к кольцу с помощью косынок. Задние концы стержней попарно соединены и сварены со стаканом с амортизатором узла крепления рамы к крылу.

Крепление ТВД к переднему лонжерону крыла может быть осуществлено с помощью пространственной фермы, соединяющейся с боковыми цапфами на корпусе компрессора двигателя с помощью демпферов.

ТВД крепятся на самолете с помощью пространственных стержневых систем, соединенных с узлами двигателя. Ниже рассматривается крепление ферменно-балочного типа.

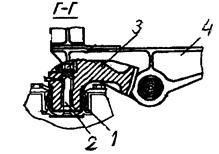

Конструкция крепления двигателя ферменно-балочного типа (рис. 3.7) состоит из двух балок 5 и шести подкосов. Балки работают на изгиб от боковых сил, а стержни воспринимают лишь осевые нагрузки.

Двигатель крепится на четырех цапфах. Две основные опоры-цапфы двигателя, расположенные вблизи его ц.м., передают основную долю нагрузки от двигателя на стержни фермы, а цапфы на корпусе, расположенные по другую сторону от ц.м. двигателя и значительно удаленные от него, играют вспомогательную роль. В таких фермах для регулирования положения оси двигателя вилки на верхних и нижних подкосах имеют резьбовые наконечники.

Передние цапфы 1 вставлены в амортизаторы и через балки и верхние подкосы передают нагрузки на силовой шпангоут гондолы двигателя. Нагрузка от задних цапф передается на силовой шпангоут гондолы посредством подкосов-демпферов. Положение двигателя можно изменять регулированием длины внутренних подкосов 6 и задних амортизаторов.

Двигатель крепится на четырех цапфах. Две основные опоры-цапфы двигателя, расположенные вблизи его ц.м., передают основную долю нагрузки от двигателя на стержни фермы, а цапфы на корпусе, расположенные по другую сторону от ц.м. двигателя и значительно удаленные от него, играют вспомогательную роль. В таких фермах для регулирования положения оси двигателя вилки на верхних и нижних подкосах имеют резьбовые наконечники.

|

| Рис. 3.8 Конструкция узлов крепления ТРД в фюзеляже 1-верхние узлы с амортизаторами; 2-нижние узлы с амортизаторами; 3-втулка крепления двигателя к мотораме; 4-распорная чашка; 5-шайба с привулканизнрованными резиновыми шайбами; 6-распорная втулка; 7-втулка; 8-затяжная гайка; 9-вильчатый болт; 10-болт крепления двигателя; 11-распорная втулка; 12-резиновая втулка. |

Передние цапфы 1 вставлены в амортизаторы и через балки и верхние подкосы передают нагрузки на силовой шпангоут гондолы двигателя. Нагрузка от задних цапф передается на силовой шпангоут гондолы посредством подкосов-демпферов. Положение двигателя можно изменять регулированием длины внутренних подкосов 6 и задних амортизаторов.

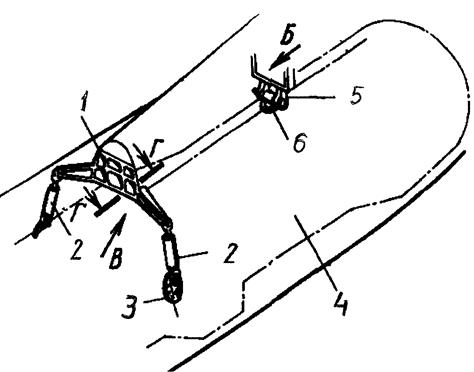

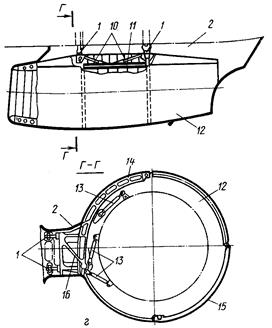

Крепление ТРД на самолете имеет свои особенности, связанные с тем, что на самом ТРД с осевым компрессором есть два силовых пояса (на корпусах компрессора и турбины). Это позволяет крепить двигатель в плоскостях I и II этих поясов (рис. 3.8). Однако есть варианты более простого и технологичного трех точечного крепления ТРД, когда два узла крепления располагаются вблизи ЦМ двигателя, а один узел (вспомогательный) расположен на большом удалении от ЦМ по другую от него сторону. Крепление ТРД внутри фюзеляжа характерно использованием силовых шпангоутов и продольных балок в фюзеляже для непосредственного крепления кронштейнов основных узлов подвески двигателя. На рис. 3.8 показан один из вариантов крепления двигателя внутри фюзеляжа. Двигатель в этом случае закреплен в двух плоскостях 1 и /11 по обе стороны относительно ЦМ двигателя на усиленных шпангоутах 2 и 4 стержнями (тягами) 1 и 3 (сечения 1 и 11, виды А и Б) и на продольной балке верхним узлом (вид В и сечение ДД). Верхний узел, воспринимающий тягу двигателя и вместе со стержнем 3 боковые силы, представляет собой штампованный штырь 9, оканчивающийся пальцем 8, который при монтаже входит в шаровой узел 7 на двигателе. Штырь крепится к верхнему поясу продольной балки 5 фюзеляжа болтом 4, а к гнезду на нижнем поясе этой балки прижимается стальным клином 6. Скользящая посадка пальца штыря 8 в шаровом узле 7 обеспечивает свободное перемещение двигателя в вертикальном направлении и поворот относительно шаровой поверхности при тепловом расширении или при нивелировке двигателя. Штырь 9, зажатый в поясах продольной балки

|

| Рис3.9. Схема крепления двигателя на пилоне под крылом |

фюзеляжа 5, от тяги двигателя работает на поперечный изгиб как двух опорная балка с консолью-пальцем 8, входящим в узел крепления двигателя.

Подвеска ТРДД на пилонах под крылом рассматривается на примере крепления двигателей на самолете Ил-86 и показано на рис. 3.9. Каждый из четырех ТРДД на этом самолете крепится к узлам на пилоне. В рассматриваемой схеме крепления двигателей пилоны являются силовыми промежуточными звеньями между двигателями и крылом, обеспечивая вместе с тем выполнение требований противопожарной безопасности.

Детали основного каркаса пилона отвечают требованиям высокой прочности и огнестойкости при малой их массе, поэтому изготавливаются из титана и высокопрочной стали. Передняя рама пилона (поз. 1) имеет два боковых кронштейна для боковых передних узлов 3 подвески двигателя, которые воспринимают вертикальные нагрузки от двигателя 4 через амортизаторы 2 с вильчатыми резьбовыми наконечниками для регулировки положения оси двигателя. Их принципиальная конструктивная схема аналогична схеме амортизатора на рис. 3.4.

Рис. 3.10 Задний узел крепления двигателя

Рис. 3.10 Задний узел крепления двигателя

|  Рис.3.11 Передний узел крепления двигателя

Рис.3.11 Передний узел крепления двигателя

|

Передний центральный узел крепления двигателя (сечение Г-Г, рис. 3.11)передает на пилон тягу двигателя, боковую силу по оси Z и нагрузки от гироскопических моментов относительно осей Y и Z - MгирY и MгирZ. Он включает: передний центральный узел подвески двигателя с шаровым вкладышем 1 и штырем2. Штырь 2 этого узла входит в шарнирный кронштейн 3, закрепленный болтом в кронштейне 4 каркаса пилона, и крепится в этом кронштейне гайкой с контровкой. Детали крепления заднего узла (вид Б рис. 3.12) двигателя 1 в кронштейне 2 на раме пилона болтом 3,. Задний узел подвески двигателя 1 в восприятии веса двигателя играет роль вспомогательной опоры. Он же воспринимает силы от гироскопических моментов MгирY и MгирZ и боковую силу по оси Z, величина которой на гондолу двигателя при полете со скольжением может достигать больших значений.

Конструкция узлов крепления двигателя простая (см. рис. 9.8, сечение Г-Г и виды Б и Г) и позволяет достаточно быстро производить монтаж и демонтаж двигателей. Пилоны и гондолы с большим выносом относительно крыла обеспечивают минимум интерференции между ними и хорошие аэродинамические характеристики.

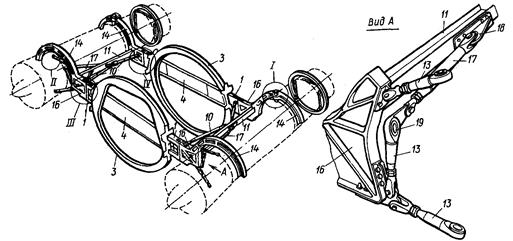

Крепление ТРД на пилонах хвостовой части фюзеляжа показано на рис. 3.12. Здесь: г — вид в плане гондолы левого двигателя 12 с пилоном 2, продольной силовой балкой 11, воспринимающей тягу от двигателя, подкосами 10, силовым кронштейном 16 крепления гондолы (сечение Г—Г) к узлу 1 на силовом шпангоуте фюзеляжа 3 и тягами 13 подвески двигателя в гондоле;

Крепление ТРД на пилонах хвостовой части фюзеляжа показано на рис. 3.12. Здесь: г — вид в плане гондолы левого двигателя 12 с пилоном 2, продольной силовой балкой 11, воспринимающей тягу от двигателя, подкосами 10, силовым кронштейном 16 крепления гондолы (сечение Г—Г) к узлу 1 на силовом шпангоуте фюзеляжа 3 и тягами 13 подвески двигателя в гондоле;

Гондолы боковых двигателей расположены симметрично относительно оси самолета (рис. 3.13.) и развернуты носовой частью в сторону фюзеляжа и вверх, чтобы уменьшить влияние тяги двигателей на характеристики устойчивости и управляемости самолета. Между гондолами 12 и хвостовой частью фюзеляжа находятся пилоны 2, опирающиеся на узлы / крепления гондол двигателей к силовым шпангоутам 3 фюзеляжа.

|

| Рис.3.12. Вид левого двигателя на пилоне |

Таким образом, с одной стороны, образуется достаточно надежный слив пограничного слоя от впереди лежащей боковой поверхности фюзеляжа, а с другой стороны, эта поверхность, тормозя воздушный поток перед входом в воздухозаборник, способствует повышению в нем давления. Для крепления гондол двигателя к фюзеляжу используют стальные штампованные кронштейны 1 на поперечных балках 4 усиленных шпангоутов фюзеляжа 3 и кронштейны 16, связанные силовыми арками 14 с гондолами двигателей (сечение Г—Г рис. 9.5, гид). Силовые шпангоуты 3 (сечения А—А и В—В на рис. 9.5, б) состоят из набора дюралевых листов (стенки 5) и мощных профилей (поясов 7), кронштейнов / на стыке шпангоутов с поперечными балками 4. 362

|

| Рис. 3.13.Схема крепления двигателей на шпангоутах фюзеляжа |

Для передачи на фюзеляж силы тяги двигателя (рис. 3.14.)используют: продольную балку 11 (рис.3.13.),несущую на себе кронштейн 18, связанный тягой 17 с проушиной 19 узла крепления двигателя; подкосы 10, связывающие балку 11 с кронштейнами 16 гондолы и через них с кронштейнами 1 на силовых шпангоутах 3 фюзеляжа. Тяга двигателя передается через все эти элементы на фюзеляж.

Нагрузки от веса и сил от гироскопических моментов MY и MZ через тяги 13 (вид А) переднего узла крепления двигателя и тяги 22 заднего узла (см. вид 1 на рис. 3.13), силовые арки 14 и кронштейны 16 приходят на узлы 1 на балках 4 силовых шпангоутов 3 фюзеляжа в виде поперечных сил и изгибающих моментов.

|

| Рис. 3.15. Задний узел крепления двигателя |

Изгибающие моменты уравновешиваются на балках 4 (поэтому они имеют двутавровое сечение ), а поперечные силы передаются этими балками на силовые шпангоуты 3 накладками. Верхний задний узел крепления двигателя на силовой арке 14 (см. рис. 3.13 и 3.14.)играет в восприятии сил роль вспомогательной опоры. Изменением длины тяги 22 можно регулировать положение оси двигателя. Сама тяга 22 фиксируется в гнезде арки 14 с помощью шаровой опоры 20 и дополнительных тяг 21.

4. ВОЗДУШНЫЕ ВИНТЫ

4.1 НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ ВОЗДУШНЫХ ВИНТОВ

Подъемная сила самолета создается его поступательным движением, вызываемым силой тяги. В воздухе сила тяги возникает в виде силы реакции отброшенной винтом струи воздуха или в виде силы реакции вытекающих газов из сопла - продуктов сгорания.

Таким образом, воздушный винт (ВВ), создавая силу тяги, преобразует энергию двигателя в работу, совершаемую самолетом при его поступательном движении.

|

| Рис. 4.1. Образование сечения лопасти. |

Воздушный винт применяется в тех случаях, когда нет других способов получения тяговой силы в воздухе, так было в авиации до появления реактивных двигателей, или когда применение винта выгодно по сравнению с другими способами создания тяги. Поэтому наибольшее применение воздушный винт имеет в авиации, и все его развитие и усовершенствование связано с развитием самолетов. Воздушный винт применяется на автожирах и в вертолетах, являясь основным агрегатом, создающим подъемную силу. Кроме того, воздушный винт успешно применяется на аэросанях, на глиссерах и амфибийных средствах.

Дата добавления: 2020-08-31; просмотров: 541;