Контроль состава КМ и характеристик связующего

Измерители составов КМ. Прочностные и массовые характеристики изделий из КМ во многом определяются объемным содержанием наполнителя в композиционном материале, т.е. соотношением связующее – наполнитель. При производстве изделий с заданными прочностными, массовыми и герметизационными свойствами требуется непрерывный или периодический контроль содержания связующего в пропитанном материале, осуществляемый обычно непосредственно перед формованием изделия или на стадии контроля его качества.

Для оперативного контроля массового содержания связующего в неотвержденном КМ наибольшее применение нашли устройства, принцип действия которых основан на измерении существенно различающихся электрофизических характеристик наполнителя и полимерного связующего. Так, диэлектрическая проницаемость стекловолокна и эпоксидной смолы различается почти на порядок. Поэтому данный косвенный параметр оказывается зависимым от объемного (или массового) состава композиции «связующее – летучие, пары воды – наполнитель». Если масса летучих и воды невелика или постоянна, то принципиально несложно определять соотношение связующее – наполнитель путем измерения диэлектрической проницаемости пропитанного и непропитанного стекломатериала (жгут, лента, ткань). Ранее разработанные в 60–70-е гг. на этом принципе измерители соотношения связующее – наполнитель частично описаны в работах [5, 6, 17]. Большинство этих приборов обладает невысокой надежностью и низкими метрологическими характеристиками (погрешности измерителей существенно зависят от нестабильности усилителей постоянного тока, влияния поляризационных эффектов в электрических ячейках, флуктуации температуры и толщины или формы контролируемого материала), что затруднило широкое применение их в производстве КМ.

К числу наиболее совершенных в конструктивном и метрологическом отношении приборов относится измеритель массовой доли связующего в стеклоленте (ИСС-1), разработанный В.П.Горбовым. Он состоит из первичного преобразователя (ПП), устанавливаемого около движущегося стекломатериала; промежуточного измерительного преобразователя (ПИП) и регистрирующего потенциометра (П).

Первичный преобразователь включает измерительный мост и предварительный усилитель. Мост образован обмотками трансформатора и двумя конденсаторами: измерительным, через который движется материал шириной не более 180 мм, и компенсирующим с регулировочным винтом для установки «нуля» прибора. В состав ПИП входят усилитель, эмиттерный повторитель, амплитудно-фазовый детектор и усилитель постоянного тока, на выходе которого получают сигнал (напряжение 0–5В). Для ослабления поляризационных эффектов мостовая схема ПП и детектор запитываются переменным напряжением с частотой 100+10 кГц от генератора. Питание прибора осуществляется напряжением постоянного тока ±24 В от источника ИП. Для регистрации результата измерения используют автоматический потенциометр П с пределом измерения 0–100 мВ.

Первичный преобразователь устанавливают обычно после отжимного устройства узла пропитки материала. Перед включением прибора ИСС-1 в измерительный конденсатор, состоящий из четырех попарно соединенных низко- и высокопотенциальных электродов, вводят непропитанный материал и с помощью регулировочного винта компенсирующего конденсатора уравновешивают мост. Затем в измерительный конденсатор вводят контролируемый пропитанный материал. Возникает разбаланс моста и появляется сигнал, пропорциональный содержанию связующего в КМ.

Прибор ИСС-1 имеет следующие технические характеристики: диапазон измерения массовой доли связующего – от 25 до 50%; основная абсолютная погрешность измерения +2%; дополнительная погрешность, вызванная изменением температуры окружающей среды на 10°С, – не выше 2%; постоянная времени – 10 с. Дополнительная погрешность измерения, обусловленная вариациями толщины материала в приборе ИСС-1, сравнительно невелика. Последнее является результатом того, что контролируемый материал движется вдоль силовых линий от высокопотенциальных электродов измерительного конденсатора ПП к низкопотенциальным со скоростью менее 1 м/с, и флуктуации толщины слабо влияют на выходной сигнал.

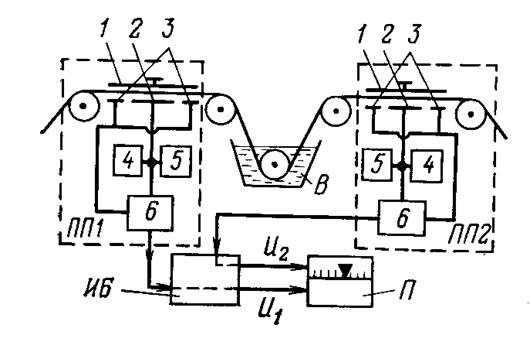

Для непрерывного контроля концентрации связующего в стекло- и органопластиковых ленточных материалах, используемых при «мокрой» намотке изделий, применяют анализатор состава пропитанной ленты АСПЛ-2, принцип действия которого также основан на зависимости диэлектрической проницаемости ленты от содержания в ней связующего [17]. В состав анализатора входят два емкостных первичных преобразователя (ПП1 и ПП2), устанавливаемых на движущейся ленте до и после ее пропитки в ванне (В), измерительный блок (ИБ) и регистратор (П) – автоматический потенциометр (рис. 2.13).

|

| Рис. 2.13. Схема анализатора состава стеклоленты АСПЛ-2 ПП1, ПП2 – первичные преобразователи, В – пропиточная ванна, ИБ – измерительный блок, П – автоматический потенциометр,U1, U2 –токовые сигналы 1, 2, 3 – общая, измерительная и охранная пластины, 4 – генератор, 5 –регулятор температуры, 6 – частотный повторитель |

Каждый ПП имеет общую 1, измерительную 2 и охранную 3 пластины, в воздушном зазоре между которыми движется контролируемый материал шириной 40–90 мм, толщиной до 5 мм. Охранные пластины преобразователей служат для уменьшения искривления силовых линий электрического поля и снижения погрешности измерения при нестабильном положении объекта контроля. ПП включен в частотно-зависимую цепь генератора 4, поэтому изменение соотношения связующее – наполнитель в емкостной ячейке ведет к вариации частоты генератора. Для уменьшения дополнительной погрешности измерения вследствие флуктуации температуры материала оба преобразователя имеют систему автоматической термостабилизации с регуляторами 5. Преобразователи ПП1 и ПП2 содержат повторители 6.

Измерительный блок ИБ имеет два канала преобразования частотных сигналов от ПП1 и ПП2 в сигналы постоянного тока. В блок входят устройства для регулировки чувствительности каждого канала и установки их «нулей» по специальным индикаторам.

Электрическая схема стандартного регистрирующего потенциометра П изменена так, чтобы обеспечить в измерительном устройстве деление сигнала, пропорционального содержанию связующего в ленте, на сигналот ПП1, через который проходит непропитанный наполнитель. Результат деления сигналов отмечается на шкале потенциометра, проградуированной в процентах содержания связующего (20–40% для стекловолокна, 30–60% для органоволокнистого наполнителя).

Анализатор АСПЛ-2 требует квалифицированного обслуживания: установка «нулей» и согласование чувствительности каналов должны производиться через каждые 3–4 ч эксплуатации; периодически необходимо осуществлять тарировку прибора. При соблюдении этих и ряда других условий анализатор обеспечивает измерение состава ленты погрешностью, не превышающей ±3%.

Анализатор содержания связующего в КМ АСПМ-2 принципиально не отличается от прибора АСПЛ-2, кроме незначительных конструктивных особенностей, в частности наличия полуавтоматической подстройки «нулей» усилителей постоянного тока. Прибор АСПМ-2 позволяет определять состав пропитанного материала как по абсолютной, так и по относительной разности сигналовЗависимость массового содержания связующего ус в исследуемом материале от сигналов U\ и U2 имеет нелинейный вид:

где  ;

;  – диэлектрические проницаемости наполнителя и связующего;

– диэлектрические проницаемости наполнителя и связующего;  – плотности наполнителя и связующего.

– плотности наполнителя и связующего.

Прибор требует индивидуальной градуировки для каждого типа наполнителя и связующего. Абсолютная погрешность измерения содержания связующего в материале толщиной 0,2–2 мм и шириной 50–150 мм составляет ±2,5% (при периодичности подстройки «нулей» усилителя через 1–2 ч).

Периодический контроль содержания связующего в КМ выполняют чаще всего в лабораторных условиях путем выделения из пропитанного образца материала органической составляющей (летучие, вода и связующее). Матричный материал экстрагируют из образца спиртом или толуолом, либо (чаще) выжигают в муфельных печах при повышенных температурах. Разность масс образца до и после выжигания и есть в первом приближении массовое содержание связующего (абсолютная погрешность не более 0,7%). Лабораторный контроль содержания связующих может быть автоматизирован. Это позволяет почти на порядок сократить продолжительность определения состава и уменьшить вероятность появления субъективных ошибок при взвешивании образцов и выполнении расчетов.

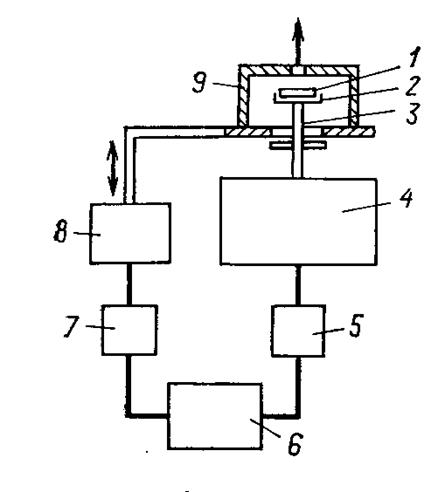

|

| Рис. 2.14. Структурная схема автоматизированной установки для экспресс-контроля содержания связующего: 1 – образец стекломатериала; 2 – кювета; 3 – шток; 4 – электронные весы; 5 – преобразователь; 6 – преобразователь; 7 – блок управления; 8 – исполнительный механизм; 9 – муфельная печь |

Структурная схема автоматизированной лабораторной установки для экспресс-контроля содержания связующего в стекломатериале [18] приведена на рис. 2.14. Установка работает следующим образом. Пробу 1 пропитанного КМ помещают в кювету 2, которая через теплоизолирующий шток 3 связана с электронными весами 4 типа ВЛК-3, снабженными преобразователем 5. Выходной сигнал преобразователя вводится в электронно-вычислительное устройство 6. После запуска всей установки это устройство с некоторой задержкой считывает сигнал, пропорциональный массе кюветы и образца, и включает через блок управления 7 исполнительный механизм 8, опускающий муфельную печь 9 на кювету. В муфельной печи в течение 6 мин при температуре 700±20°С происходит выжигание связующего из образца, после чего по команде вычислительного устройства печь автоматически поднимается в исходное положение. Спустя определенное время кювета с минеральными остатками КМ взвешивается и регистрируется сигнал на выходе весов. Запаздывание в 5 с вводится для устранения влияния на результат измерения переходных процессов в весах. Задержка времени, равная 50–60 с, необходима для восстановления теплового и влажностного равновесия в системе «прокаленный образец – окружающая среда» и более полного удаления продуктов сгорания после подъема муфельной печи. Введение времен запаздываний повышает точность измерения массы кюветы с пробой. Массовое содержание связующего в стекломатериале ус (в %) рассчитывают в вычислительном устройстве по формуле

где  – масса пустой кюветы. Результат расчета фиксируют на цифровом табло.

– масса пустой кюветы. Результат расчета фиксируют на цифровом табло.

Основные технические характеристики установки для экспресс-анализа содержания связующего: диапазон измерения 25–45%, абсолютная погрешность 1%, продолжительность одного анализа 7 мин.

При большом числе экспресс-анализов содержания связующего используют несколько автоматизированных лабораторных установок. Для этого применяют программное управление каждой установкой и обработку результатов измерения массы производят на ЭВМ. Функциональная схема каждой установки при этом претерпевает незначительные изменения: с выхода весов ВЛК-3 аналоговый сигнал постоянного тока с уровнем напряжения 0–100 мВ вводят в усилитель постоянного тока Ф-8024 и подают на ЭВМ. Машина выполняет для каждой установки отсчет времени, управляет положением муфельной печи, считывает результаты измерений, вычисляет ус, отображает результаты определения содержания связующего на экране дисплея и регистрирует их в виде протокола на печатающем устройстве.

Анализатор позволяет определить содержание связующего в материале только при стекловолокнистом наполнителе и неприменим для оценки состава органопластиков, у которых температура разложения наполнителей и связующих примерно одинаковы.

Для определения содержания органического наполнителя применяют термогравиметрический метод, допускающий автоматизацию операций взвешивания и расчета. При реализации этого метода образец КМ нагревают с постоянной скоростью 6°С/мин до заданной температуры и затем термостатируют в течение определенного времени. При этом автоматически производят измерение массы образца перед началом опыта и изменение массыв моменты времени начала и окончания процессатермостатирования. По относительной потере массы вычисляют содержание органического наполнителя. Например, для органического волокна ВНИИВЛОН и эпоксидных смол ЭДТ-10Т и ЭДТ-16 температура начала разложения равна 380–420 °С, а время проведения опыта составляет порядка 20–30 мин.

Лабораторная установка для определения содержания наполнителя в КМ термогравиметрическим методом состоит из дериватографа, преобразователя показаний весов и командно-вычислительного устройства для измерения температуры в электрической печи дериватографа. Погрешность определения состава (соотношения матрица – наполнитель) для органопластика с использованием дериватографа не превышает 2%, длительность одного измерения – 80 мин. При использовании термостата с программным регулятором и аналитических весов для определения массы образца общая погрешность измерения содержания органонаполнителя возрастает до 5–6%.

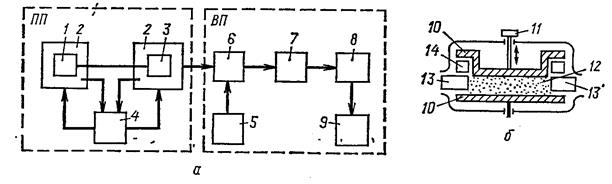

Измерители характеристик матричного материала. Процесс отверждения связующего сопровождается заметным изменением его электрофизических характеристик, в частности диэлектрической проницаемости е. Для оперативного контроля кинетики отверждения используют изменение величины е. Лабораторный анализатор – диэлькометр КАДР-1М, структурная схема которого показана на рис. 2.15, а, состоит из первичного (ПП) и вторичного (ВП) преобразователей.

|

| Рис. 2.15. Структурная схема (а) и конструкция датчика (б) диэлькометра КАДР-1М: 1 – датчик; 2 – термостат; 3 – измерительный генератор; 4 – регуляторы температуры; 5 – кварцевый генератор; 6 – смеситель частот; 7 – фильтр; 8 – частотомер; 9 – показывающий прибор; 10 – подвижный и неподвижный электроды; 11 – регулировочный винт; 12 – КМ; 13 – корпус; 14 – сменные кольца |

В первичный преобразователь (рис. 2.15,6) входят датчик 1, помещенный в термостат 2, измерительный генератор 3 с устройством подстройки частоты, двухпозиционные регуляторы 4, осуществляющие стабилизацию температуры в термостатах. Устройство подстройки частоты включено параллельно датчику и предназначено для компенсации вариаций емкости конденсатора, возникающих при изменении диэлектрической проницаемости исследуемого материала. В состав этого устройства входят параллельно включенные компенсирующие конденсаторы постоянной и переменной емкости, коммутацией которых можно вручную обеспечить изменение емкости на 11О пФ.

Датчик ПП (рис. 2.15,6) представляет собой плоский двухсторонний конденсатор. Между его подвижным и неподвижным электродами 10 помещается исследуемый материал 12. Границы конденсатора определены корпусом 13, служащим основой всех деталей датчика. Для изменения емкости незаполненного конденсатора датчик имеет сменные кольца 14 разной высоты, что позволяет варьировать расстояние между его электродами. Для уплотнения в конденсаторе исследуемого материала и выдавливания его излишков через специальные отверстия в датчике имеется регулировочный винт 11.

Вторичный преобразователь содержит два функциональных узла: преобразователь частоты (кварцевый генератор 5, смеситель-понизитель частоты 6, фильтр 7) и частотомер 8 с показывающим прибором 9. Преобразователь имеет автономное устройство питания.

При исследовании кинетики отверждения КМ с помощью диэлькометра КАДР-1М необходимо в моменты времени измерения емкости конденсатора выполнять балансировку частоты на уровне 1-–2 кГц с помощью устройства подстройки. Искомое значение емкостиопределяют по суммарной емкости компенсирующих конденсаторов. Затем определяют относительное приращение диэлектрической проницаемости материала.

Диэлькометр КАДР-1М позволяет контролировать изменения диэлектрической проницаемости в интервале 2–20 (вариации емкости в диапазоне 0–11О пФ), допустимая нестабильность 0,03 пФ при эксплуатации менее 6 ч. Температура в термостате датчика может устанавливаться в диапазоне 40–140 °С и поддерживаться с погрешностью ±1 °С.

Одной из важнейших характеристик связующего, применяемого для пропитки наполнителей, является его вязкость. Для оперативного контроля этого технологического показателя в пропиточных ваннах применяют вискозиметры, принцип действия которых основан на эффекте изменения интенсивности ультразвуковых колебаний при прохождении их через вязкую жидкость. По конструктивному оформлению эти приборы подразделяют на одно- и двухканальные [17].

Одноканальный вискозиметр типа УКВС состоит из передатчика и приемника ультразвуковых колебаний, регистратора и блока питания. В передатчик входят генератор ультразвукового напряжения, модулятор и пьезоэлектрический излучатель, устанавливаемый в пропиточной ванне. Узел приемника ультразвуковых колебаний включает собственно приемник, смонтированный в пропиточной ванне, двухкаскадный усилитель, детектор прямоугольных колебаний и индикатор. Для регистрации выходного сигнала используют серийные автоматические потенциометры.

Зависимость выходного напряжения от вязкости связующего в ванне имеет монотонный нелинейный характер, что требует индивидуальной градуировки шкалы регистрирующего прибора. Метрологические характеристики и эксплуатационная надежность одноканального вискозиметра невысоки. Погрешность прибора и стабильность его работы существенно зависят от наличия в контролируемом связующем пузырьков воздуха (пены), частиц наполнителя и других посторонних включений.

Двухканальный вискозиметр УКВС имеет два контура измерения затухания ультразвуковых колебаний в вязком связующем [17]. Модуляторы определяют амплитуды импульсов напряжения высокочастотных генераторов с соответствующими частотами. Эти сигналы поступают на пьезоэлектрические излучатели, погруженные в связующее в ванне. Пьезоэлектрические приемники воспринимают ослабленные ультразвуковые колебания, прошедшие через слой вязкого связующего. Эти колебания усиливаются в блоках и поступают на детекторы, которые выделяют огибающие колебаний и вводят их в емкостные накопители. Сигналы от накопителей вычитаются друг из друга в сумматоре; а получаемая разность напряжений пропорциональна вязкости связующего. Напряжение поступает в нормирующий усилитель, выходной сигнал которого вводится в регистратор ив УВМ.

Двухканальный прибор обладает более высокими метрологическими характеристиками, чем одноканальный. Это достигается значительным уменьшением аддитивной составляющей погрешности при вычитании сигналов. Кроме того, в вискозиметре имеется блок для определения скорости прохождения ультразвука через связующее. Если, например, в контролируемом объекте появляются пена или частицы наполнителя, возникают вариации скорости ультразвука, и этот блок вырабатывает корректирующий сигнал, который вводится в виде отрицательной обратной связи в сумматоры напряжений. В результате уменьшается методическая ошибка измерения, обусловленная факторами, влияющими на скорость распространения ультразвука в вязкой жидкости.

По известной скорости ультразвука в связующем можно оценить и его плотность. В двухканальном вискозиметре имеется возможность контроля плотности связующего по стрелочному прибору, подключаемому с помощью переключателя к блоку определения скорости ультразвука. Двухканальный вискозиметр имеет нелинейную шкалу и нуждается в индивидуальной градуировке.

3. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ

ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Изделия из КМ на полимерной матрице (отвержденные) в большинстве случаев нуждаются в дополнительной герметизации, механической обработке и сборке.

Так, ответственные намотанные изделия почти всегда подвергают герметизации по всей поверхности или на отдельных участках. В первом случае на стадии намотки выполняют межслойное покрытие КМ эластомерами или термопластами, которые вулканизуются в процессе отверждения всего многослойного изделия. Герметизацию отдельных участков поверхности изделия проводят, как правило, с целью уплотнения мест заделки металлических (полимерных) закладных деталей (фланцев, отводов, втулок и т. п.). Эта операция может выполняться как до, так и после отверждения изделия и заключается в «холодном» или «горячем» приклеивании герметизирующих заголовок к поверхности изделия (19).

Механическая обработка изделия предназначена для доведения его геометрических размеров (диаметр, длина и т. п.) до заданных значений и придания некоторым поверхностям, в частности стыковочным и установочным, требуемой степени чистоты. Для механической обработки широко применяют фрезерование, точение, сверление и шлифовку поверхностей изделий и ряд других методов.

В производстве сложных изделий применяют сборку разнородных деталей из различных материалов. Такие детали соединяют склеиванием, с помощью заклепок из мягкого металла, пластмассы, резьбовых стяжек и др.

Операции герметизации отдельных участков поверхности изделия из КМ, их механической обработки и сборкислабо механизированы и выполняются в основном вручную.

Большинство ответственных изделий из КМ нуждается в контроле качества по результатам специальных испытаний. При таком контроле качества наибольший интерес представляет установление фактических, геометрических, массовых, прочностных и теплофизических характеристик и сравнение их с аналогичными допустимыми показателями, а также обнаружение видимых и скрытых дефектов изделия.

Испытания, необходимые для оценки качества изделия, частично проводят на образцах КМ, изготовленных одновременно с изделием и аналогично ему (такие образцы называют «свидетелями»). Испытания образцов обычно связаны с их разрушением. Таким методом получают данные для определения прочности, степени отверждения, содержания наполнителя и связующего в КМ, адгезии и т. д. С помощью неразрушающих испытаний образцов определяют теплофизические и массовые показатели КМ. Результаты испытания образцов служат для оценки качества самого КМ, но не позволяют давать надежных прогнозов о показателях всего изделия.

Испытания готовых изделий подразделяют на разрушающие и неразрушающие. При разрушающих испытаниях получают наиболее достоверные выборочные данные о предельных характеристиках изделия, которые после статистической обработки рассматривают как оценки показателей всех однотипных изделий (3,19). Однако стоимость разрушающих испытаний изделий достаточно высока, что ограничивает применение этого метода контроля.

Неразрушающие испытания проводят как выборочно на некоторых изделиях, так и каждого изделия из одной партии. Такие сплошные испытания увеличивают стоимость изделия, однако при этом повышается достоверность контроля качества. Во многих случаях применяют комбинированный режим испытаний, сочетающий сплошной неразрушающий контроль и периодические разрушающие эксперименты.

При неразрушающих испытаниях проводят тщательный визуальный осмотр изделия с целью выявления внешних дефектов (трещины, поры, цветовая неоднородность и т. д.), определяют геометрические размеры изделия.

Для выявления внутренних дефектов изделия подвергают интроскопическому контролю, основанному на использовании ультразвука или микрорадиоволновых воздействий для обнаружения аномалий внутренней структуры материала. Такой контроль осуществляют путем последовательного «прощупывания» всей поверхности изделия источником испытательного сигнала и его приемником.

Наиболее распространенным видом неразрушающих прочностных испытаний изделий емкостного типа являются гидравлические. При этих испытаниях изделие нагружают некоторым давлением, создаваемым с помощью жидкостей, которое больше рабочего давления, но меньше разрушающего. В процессе испытания ведется контроль за деформациями отдельных участков и всего изделия, температурой КМ и визуальное наблюдение за появлением и ростом трещин в материале.

Гидравлические испытания позволяют оценить герметичность изделия при контролировании стабильности давления в изделии или визуальным обнаружением течей.

Тепловые неразрушающие испытания заключаются в создании изменяющихся во времени потоков тепла, направленных на определенные участки или всю поверхность изделия, и регистрации температуры и деформаций в различных точках КМ. При испытаниях обеспечивают способы и скорости подвода тепла, наиболее близкие к будущим условиям эксплуатации изделия. В некоторых случаях применяют одновременно силовые и тепловые воздействия на испытуемое изделие.

3.1. Структурные дефекты и их влияние

на свойства композитов

Оптимальные для конкретных условий эксплуатации физико-механические и теплозащитные свойства композитов практически полностью достигаются формированием заданной структуры и зависят от степени ее соответствия расчетным параметрам. Поэтому наличие структурных нарушений (дефектов) может стать решающим фактором, определяющим работоспособность конструкций.

Важной особенностью структурных дефектов слоистых и пространственно-армированных композитов является то, что наряду с дефектами, присущими традиционным материалам (трещины, раковины, поры, рыхлоты, посторонние включения и т.д.), могут образовываться дефекты, характерные только для данного вида материала, связанные с особенностями структуры армирующего каркаса и методом формирования матрицы и совмещения ее с наполнителем. Причем дефекты, возникающие на разных этапах изготовления, существенно различаются.

На стадии изготовления каркасов возникают дефекты, связанные с отклонениями от расчетных параметров структуры: направления укладки армирующих нитей и жгутов, периодичности расположения структурных элементов, расстояния между жгутами и пакетами жгутов, объемного содержания жгутов в каждом направлении армирования.

Дефекты, образующиеся на этапе формирования матрицы и совмещения ее с наполнителем, связаны в основном с отклонениями от расчетного распределения плотности конечного материала. Не исключены нарушения структуры армирующего каркаса, возникающие на подготовительных операциях. На этом этапе возможно образование вследствие нарушения технологических режимов пропитки или насыщения таких дефектов, как раковины, рыхлоты и трещины.

Дефекты типа «посторонние включения», обычно металлического характера, могут образовываться на каждой операции при изготовлении изделий из КМ

Для создания качественного изделия из ВКМ необходимо определить характер влияния различных видов структурных дефектов на физико-механические, теплозащитные и эксплуатационные свойства композиционных материалов.

Наличие различного шага укладки наполнителя вдоль координатных осей может являться одной из причин отличия расчетных значений упругих констант от реальных характеристик материала.

Наличие искривленных волокон в ортогонально-армированных материалах существенно снижает их жесткость при растяжении и сжатии. Создание предварительного натяжения арматуры при изготовлении каркасов способствует некоторому увеличению модулей упругости и прочности в направлении натяжения за счет исключения случайных искривлений жгутов, однако чрезмерное натяжение в одном направлении может вызвать нарушение ортогональности в других.

Уменьшение числа армирующих жгутов в каком-либо направлении, обычно вследствие их припусков или обрывов, приводит к снижению прочности при растяжении.

Повышенная пористость оказывает заметное влияние на модуль упругости в трансверсальном направлении, где содержание волокон мало, а влияние матрицы на формирование жесткости указанного направления весьма значительно.

Дата добавления: 2017-02-13; просмотров: 2141;