Методы и средства контроля температуры

Температурные режимы основных технологических процессов приготовления наполнителей и связующих, пропитки и отверждения во многом определяют качество получаемых КМ и изделий. Трудность применения серийно изготавливаемых устройств контроля температурных режимов работы оборудования в производстве КМ привели к созданию широкой гаммы специальных средств измерения температуры [5…8].

Преобразователи температуры связующего (матричного материала) в пропиточных ваннах.Пропиточные ванны, применяемые в производстве КМ, обычно имеют небольшие размеры и обогреваются либо электрическими нагревателями, вмонтированными в их дно, либо жидкими теплоносителями. В процессе пропитки армирующий материал в виде ленты, жгута или нити проходит через связующее, обеспечивая его перемешивание и унося с собой часть смолы. При существенных изменениях скоростей движения наполнителя нарушается материальный и тепловой баланс пропиточной ванны, что ведет к перегреву придонного слоя связующего.

Применение в указанных условиях общепромышленных погружаемых термопреобразователей (ТП) с металлической защитной арматурой приводит к недопустимо большой погрешности измерения (обусловленной повышенным теплоотводом по арматуре), достигающей иногда 25–30%. Значение погрешности зависит от изменения уровня связующего, равномерности его прогрева и колебаний температуры окружающего воздуха.

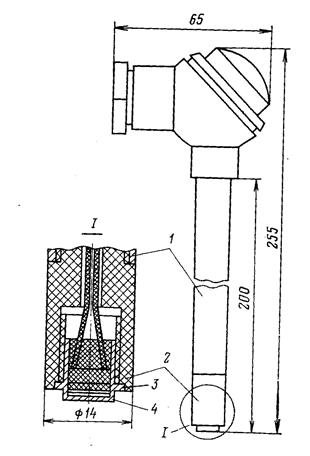

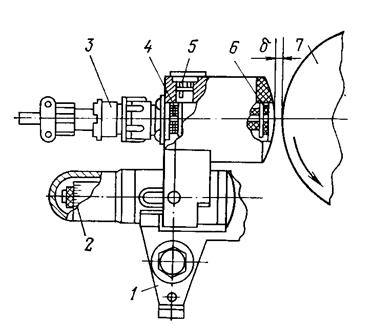

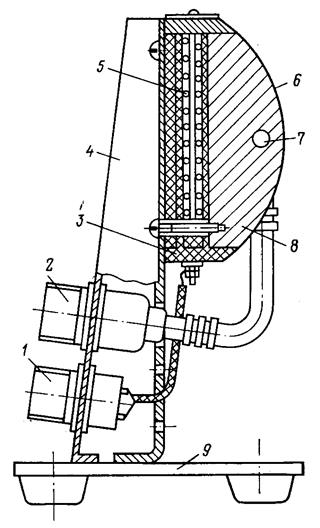

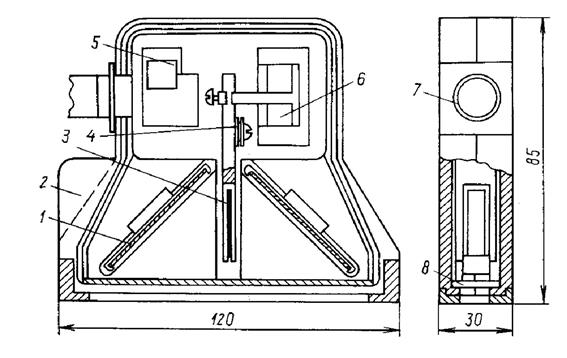

В связи с этим для контроля температуры связующего в пропиточных ваннах разработан специальный термопреобразователь ДТ-72, конструкция которого показана на рис. 2.1. В погружаемую часть ТП вмонтирован малогабаритный медный чувствительный элемент (ЧЭ) со стандартной номинальной статической характеристикой, защищенный от воздействия агрессивной контролируемой среды стальным тонкостенным стаканом. Существенное снижение погрешности, обусловленной теплоотводом, и повышение быстродействия ТП достигнуто благодаря использованию теплоизоляционной втулки и теплового экрана [7].

Повышенное быстродействие термопреобразователя особенно необходимо при остановке движения наполнителя, когда из-за отсутствия перемешивания связующего динамические свойства ТП ухудшаются вследствие уменьшения интенсивности теплообмена погружаемой его части с контролируемой средой. Термопреобразователь ДТ-72 обеспечивает контроль температуры связующего в рабочем режиме и дна пропиточной ванны в период ее разогрева перед заливкой связующего; он работает в комплекте со стандартным автоматическим мостом (шкала 0–100°С, градуировка 50 М).

|

|

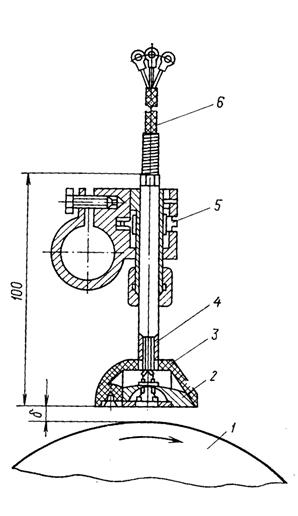

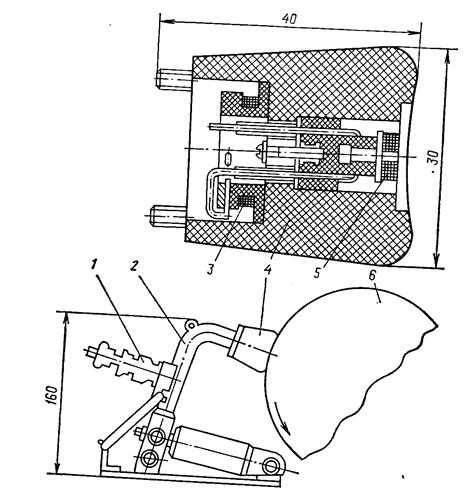

| Рис. 2.1. Термопреобразователь ДТ-72: 1 – защитная арматура; 2 – теплоизоляционная втулка; 3 – металлический стакан (экран); 4 – чувствительный элемент | Рис. 2.2. Термопреобразователь ДТВ-038: 1 – объект контроля; 2 – узел ЧЭ; 3 – защитный корпус; 4 – трубчатая ось; 5 – цанговый зажим; 6 – кабель |

Преобразователи температуры валков.При производстве КМ и изделий широкое применение находит разнообразное валковое оборудование. Валки представляют собой толстостенные, стальные обогреваемые цилиндры различной длины диаметром 100–500 мм. Валки предназначены для размягчения связующего, которым пропитан движущийся материал, или для «прикатки» («подпрессовки») формуемого изделия.

|

| Рис. 2.3. Взаимное расположение объекта контроля (1) и цилиндрического термопреобразователя (2) |

Методы измерения температуры вращающихся объектов в настоящее время разработаны достаточно полно [7…10]. Средства, реализующие эти методы, можно разделить на две группы – контактные и бесконтактные. И те, и другие нашли широкое применение в производстве изделий из КМ.

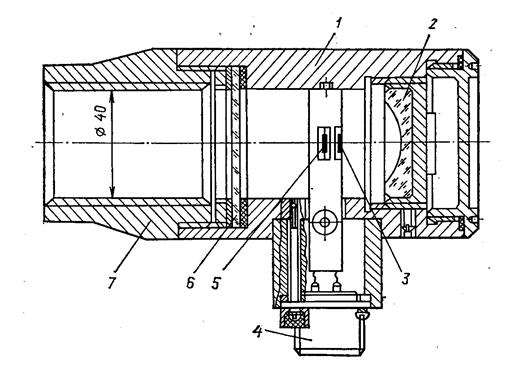

Для контроля температуры поверхности валков используют бесконтактные термопреобразователи сопротивления типов ДТВ-038 и ДТВ-040, тепловоспринимающие поверхности которых расположены на расстоянии 0,2–0,4 мм от объекта контроля [10]. Принцип действия этих ТП основан на измерении температуры прилегающего к валку пограничного слоя воздуха. Конструкция термопреобразователя ДТВ-038 показана на рис. 2.2.

Использование термопреобразователей ДТВ эффективно только в тех случаях, когда отсутствует биение валков, а поверхности последних не загрязняются связующим. Обеспечить такие условия в производстве КМ весьма трудно. Кроме того, эти ТП требуют постоянного и квалифицированного обслуживания, в частности, точной установки и поддержания в процессе эксплуатации заданного зазора.

Бесконтактные преобразователи температуры поверхности валков менее чувствительны к изменению воздушного зазора и более полно учитывают специфику производства КМ. Нагрев ЧЭ преобразователя происходит за счет передачи тепла от поверхности вращающегося валка путем конвекции, теплопроводности и излучения. Раздельное определение этих составляющих общего теплового потока крайне затруднительно [7], поэтому эффективный коэффициент теплообмена α, характеризующий общий перенос тепла, следует рассчитывать по формуле

где  – коэффициент теплопроводности воздуха в зазоре;

– коэффициент теплопроводности воздуха в зазоре;  – коэффициент конвекции;

– коэффициент конвекции;  – ширина зазора;

– ширина зазора;  – приведенная степень черноты тел, участвующих в лучистом теплообмене;

– приведенная степень черноты тел, участвующих в лучистом теплообмене;  –коэффициент лучеиспускания абсолютно черного тела;

–коэффициент лучеиспускания абсолютно черного тела;  – угловой коэффициент;

– угловой коэффициент;  – температура поверхности объекта контроля.

– температура поверхности объекта контроля.

Значения  и

и  можно найти по формулам [7]. Основная трудность при расчете

можно найти по формулам [7]. Основная трудность при расчете  по (2.1) состоит в определении коэффициента

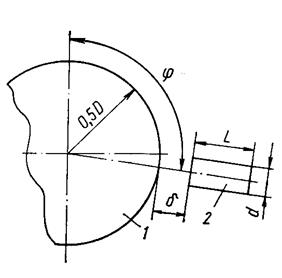

по (2.1) состоит в определении коэффициента  . Известно [11], что значение этого коэффициента является функцией диаметра цилиндрического ТП, ширины зазора, положения ЧЭ относительно объекта контроля (рис. 2.3), интенсивности свободного движения воздуха в зазоре и не зависит от направления вращения валка и его скорости (до 1 м/с). Значение ек вычисляют по формуле

. Известно [11], что значение этого коэффициента является функцией диаметра цилиндрического ТП, ширины зазора, положения ЧЭ относительно объекта контроля (рис. 2.3), интенсивности свободного движения воздуха в зазоре и не зависит от направления вращения валка и его скорости (до 1 м/с). Значение ек вычисляют по формуле

где Gr – критерий Грасгофа, характеризующий интенсивность свободного движения воздуха в зазоре; Рг – критерий Прандтля для воздуха; численные значения коэффициента А и показателей степени а и b приведены в табл. 2.1(4). Эти данные справедливы для Gr= (6–40) 104, d/D = Q,2–0,4. При расчете критерия Gr за определяющие параметры принимают диаметр ТП и среднюю температуру воздуха в зазоре.

Передача тепла через зазор осуществляется в основном теплопроводностью. В таких условиях эксплуатируют ТП типов ДТВ-038 и ДТВ-040.

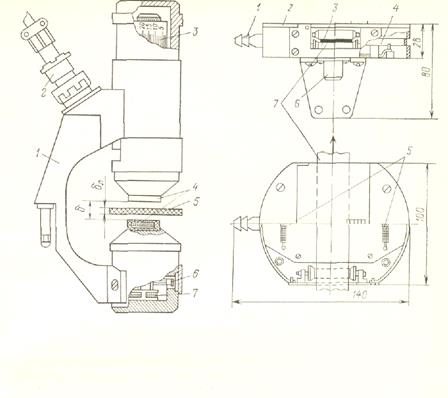

Конструкция измерителя температуры с бесконтактным термопреобразователем типа ТСМ-42 показана на рис. 2.4.

|

| Рис. 2.4. Термопреобразователь ТСМ-42 1 – кронштейн, 2 – микрометрическое устройство, 3 – соединитель, 4 – согласующий резистор, 5, 6 – компенсирующий и основной ЧЭ, 7 – объект контроля |

Он включает головку, микрометрическое устройство, соединитель и кронштейн. В головке расположены медные (основной и компенсирующий) ЧЭ, а также согласующий термонезависимый резистор. Резистор предназначен для согласования ТП, имеющего нестандартную номинальную статическую характеристику, с автоматическим мостом стандартной градуировки [7, 8].

Для уменьшения погрешности, которая может быть вызвана неточностью установки заданного зазора, в конструкцию ТП введено микрометрическое устройство. Особое внимание уделено компенсации дополнительной погрешности, обусловленной изменением температуры окружающего воздуха. Основная погрешность ТП не превышает 2,5%. В условиях производства КМ и изделий термопреобразователи типа ТСМ-42 работают более надежно, чем преобразователь ДТВ-038, но также требуют частой профилактики и квалифицированного обслуживания.

На метрологические характеристики бесконтактных термопреобразователей ДТВ-038 и ТСМ-42 существенно влияют трудно устранимые случайные воздушные потоки, нарушающие процесс теплопередачи в зазоре. Для устранения указанных недостатков бесконтактных ТП разработаны контактные поверхностные средства контроля температуры валкового оборудования производства КМ.

В наиболее простом контактном методе измерения температуры рабочей зоны валков ТП располагают в теле валка на расстоянии 2–З мм от контролируемой поверхности. Учитывая, что температура валков обычно не превышает 180°С, в термопреобразователях чаще всего используют медные ЧЭ. Для повышения надежности системы контроля применяют платиновые ЧЭ (например, выпускаемые серийно элементы ЭСП-01 и другие).

Связь ТП, расположенного во вращающемся валке, с вторичным прибором осуществляется через токосъемник. Серийные токосъемники не обеспечивают необходимой точности измерения температуры валка из-за их конструктивного несовершенства, которое проявляется в нестабильности переходного контактного сопротивления и высоком уровне коммутационных помех. Для системы контроля наилучшим является амальгамированный токосъемник РАТ-2, однако габаритные размеры последнего не позволяют использовать его в современных производствах КМ. Поэтому такой контактный метод измерения температуры валков не получил широкого применения.

Среди контактных ТП наиболее распространены те, чувствительные элементы которых соприкасаются с объектом контроля, а снижение теплоотвода от ЧЭ к окружающему воздуху обеспечивается применением в них теплоизоляционных корпусов. Выбор конструктивных параметров и оценка метрологических характеристик контактных ТП осуществляют по номограммам, применение которых в инженерной практике позволяет сократить трудоемкость и сроки разработки средств контроля температуры поверхности [8]. Зависимость между температурами поверхности объекта контроля, чувствительного элемента и окружающего воздуха определяют аналитически или экспериментально.

На точность измерения температуры с помощью поверхностных контактных ТП существенно влияет изменение температуры окружающего воздуха.

Температура движущейся поверхности валков контактными ТП искажается вследствие перегрева под действием тепла, выделяющегося в зоне трения.

На результат измерения температуры объекта контроля влияют и некоторые другие факторы, но их вклад в суммарную погрешность чаще всего невелик. Погрешности значительно снижаются с увеличением толщины тепловой изоляции ЧЭ, что приводит к повышению инерционности ТП. Поэтому целесообразно одно из этих требований обеспечить конструктивным путем, а другое – схемным.

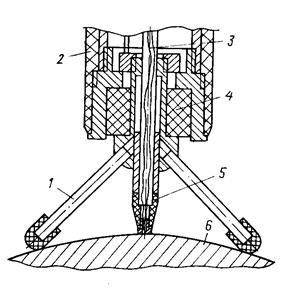

Заданное быстродействие ТП достигается при использовании измерителя температуры валков, в комплект которого входят специальный контактный поверхностный ТП типа ТСМ-2ВМ и автоматический мост. Конструкция термопреобразователя показана на рис. 2.5. Его ЧЭ 5 намотан бифилярно медным проводом на металлический каркас, один торец которого находится в контакте с объектом контроля 6. Каркас смонтирован во фторопластовом корпусе 4. В этом же корпусе размещен согласующий манганиновый резистор 3. Термопреобразователь снабжен пружинным устройством 2, с помощью которого ЧЭ с заданным усилием (5±1Н) прижимается к контролируемой поверхности валка.

|

| Рис. 2.5. Термопреобразователь ТСМ-2ВМ 1 – соединитель, 2 – прижимное устройство, 3 – согласующий резистор, 4 – фторопластовый термоизоляционный корпус, 5 – чувствительный элемент, 6 – объект контроля |

При работе термопреобразователей в составе АСУ подключение их к УВМ производится с помощью нормирующих преобразователей.

При получении изделий из КМ необходимо проводить оперативный контроль температуры поверхности валков, оправок или другого технологического оборудования. Для этой цели существуют удобные в эксплуатации цифровые термометры типов ЦИТ-1 и ИТП-Т6 [8].

Цифровой термометр ЦИТ-1 состоит из выносного датчика-индикатора и вторичного прибора. Датчик-индикатор содержит ЧЭ и цифровой индикатор. В состав ЧЭ входят полупроводниковый поликристаллический терморезистор, укрепленный в прижимном устройстве, и корректирующая цепь. Прижимное устройство обеспечивает прижатие ТП к объекту контроля с постоянным усилием 5Н, а корректирующая цепь – взаимозаменяемость узлов ЧЭ. Цифровой индикатор датчика включает двоично-десятичный счетчик, дешифратор и индикаторную панель, содержащую светодиодные матрицы.

Вторичный цифровой прибор термометра содержит измерительную схему с устройством линеаризации, суммирующий усилитель, блок питания и цифровой вольтметр. Наиболее ответственный узел прибора – устройство линеаризации, в состав которого входят три мостовые схемы, источник питания, источник добавочного напряжения, коммутаторы, релейный переключатель.

Принцип построения термометра и его работа подробно рассмотрены в [8]. Наличие двух индикаторов позволяет получать информацию о контролируемой температуре одновременно оператору, который вводит датчик в контакт с объектом контроля, и диспетчеру на пульте управления. Прибор имеет следующие основные технические характеристики: диапазон контролируемых температур 0–150°С, основная погрешность ±2,5%, тепловая инерция – не более 2с.

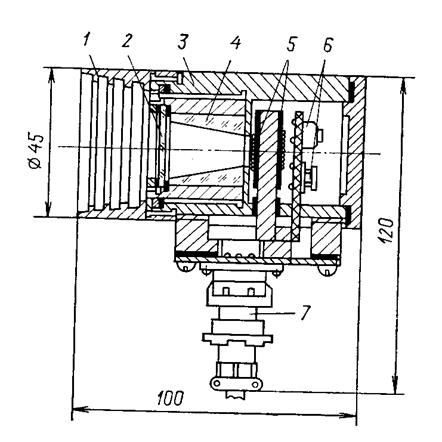

Цифровой термометр ИТП-Т6, в отличие от ЦИТ-1, является переносным прибором. Термопреобразователь термометра имеет специальное приспособление (рис. 2.6), обеспечивающее строгую ориентацию ЧЭ на контролируемом объекте и стабильный тепловой контакт между ними; вторичный прибор представляет собой малогабаритный цифровой индикатор с автономным питанием. Чувствительным элементом служит монокристаллический кремниевый терморезистор с номинальным сопротивлением 2 кОм. Этим обеспечивается полная взаимозаменяемость всех ТП чувствительностью 5 Ом/К.

|

|

| Рис 2.6. Приспособление для ориентации чувствительного элемента термометра ИТП-Т6 на объекте контроля 1 – опоры (четыре штуки), 2 – ручка, 3 – токоподводы, 4 – упругая втулка, 5 – узел ЧЭ, 6 – объект контроля Устройство для градуировки и поверки поверхностных ТП 1, 2 – соединители, 3 – теплоизолированный корпус, 4 – кронштейн, 5 – электронагреватель, 6 – образцовая поверхность. 7 – термопреобразователь, 8 – теплопроводный корпус, 9 – основание |

При протекании через ТП стабильного тока от источника опорного напряжения (ИОН) изменение сопротивления терморезистора преобразуется в напряжение, которое усиливается усилителем (У) и поступает на вход аналого-цифрового преобразователя (АЦП). Цифровой сигнал с выхода АЦП подается на табло индикатора (И), собранного на светодиодных матрицах. Питание термометра осуществляется от источника питания (ИП), состоящего из четырех гальванических элементов, причем блоки ИОН, У и АЦП питаются стабилизированным напряжением, поступающим от преобразователя напряжения (ПН), а индикатор получает питание непосредственно от ИП.

Термометр включают в работу только на время измерения, т.е. на 5–10с. Сравнительно высокое быстродействие обеспечивается использованием в ТП эффекта суммирования напряжения на терморезисторе с термо-ЭДС, возникающей в местах пайки медных токоподводов к монокристаллу кремния. К достоинствам термометра следует отнести и отсутствие каких-либо органов управления, кроме кнопки включения. Точность термометра мало зависит от напряжения питания и температуры окружающего воздуха. Предусмотрено его комплектование погружаемым ТП для экспресс-контроля температуры жидких сред (например, связующего).

Термометр ИТП-Т6 имеет следующие технические характеристики: диапазон измеряемых температур 0–200°С; разрешающая способность 10 С; допускаемая основная погрешность при использовании поверхностных ТП ±2%, а при использовании погружаемых ±1%; потребляемая мощность - 0,8 Вт; масса 0,5 кг.

Измерители температуры движущихся ленточных композиционных материалов. Один из распространенных объектов контроля в производстве КМ и изделий – движущиеся жгуты и ленты, пропитанные вязким быстро полимеризующимся связующим. Для измерения температуры этих объектов, как правило, нельзя использовать сравнительно простые контактные средства, так как они, соприкасаясь с вязким материалом, нарушают его структуру и загрязняются.

Если объектом контроля является движущаяся лента шириной Н, то для измерения ее температуры можно воспользоваться бесконтактным методом, рассмотренным выше применительно к поверхностям вращающихся валков. В этом случае коэффициент конвекции ек определяют по формуле (2.2), справедливой при d/8 = 9–22, Gr = (4 – 35) -I04 и скоростях движения ленты 0,1 – 1 м/с. Значения входящих в эту формулу параметров зависят от соотношения d/H и от расположения ТП относительно вертикали. Их выбирают по табл. 2.2 и по ним рассчитывают коэффициенты конвекции е/ и е,/7 при d/H, равном соответственно 0,4 и 2. Внутри указанного диапазона значения &1; вычисляют по интерполяционной формуле 2.3

Таблица 2.2 – Параметры для расчета коэффициента конвекции εк

при контроле температуры движущейся ленты

| d/H | φ, град | А·10-3 | а | b |

| 0,4 0,4 0,4 | 67,6 56,0 10,5 0,17 13,9 2,07 | -0,87 -0,62 -0,60 -0,90 -1,20 -0,90 | -0,6 -0,6 -0,5 -0,1 -0,4 -0,4 |

Существует бесконтактный измеритель температуры лент шириной 40–50 мм, движущихся со скоростью менее 1 м/с. В состав измерителя входят термопреобразователь типа ДТЛ-1 (рис. 2.7) и вторичный регистрирующий прибор. Использование в ТП двух основных ЧЭ, последовательно включенных в одно из плеч мостовой схемы вторичного прибора, позволяет существенно уменьшить зависимость результата измерения от смещения контролируемой ленты в процессе ее движения. Прибор имеет следующие технические характеристики: диапазон измеряемых температур 0–180°С; основная погрешность ±2,5°С; инерционность (постоянная времени) – 40с.

Один из способов бесконтактного контроля температуры движущейся ленты основан на измерении температуры воздуха, передающего тепло от него к ЧЭ термопреобразователя.

|

| Рис. 2.7. Термопреобразователь ДТЛ-1: 1 – кронштейн; 2– соединитель; 3 – микрометрическое устройство; 4 – основные ЧЭ; 5 –контролируемая лента; 6, 7 – компенсирующий и согласующий резисторы |

Устройства, реализующие пневмотермометрический способ, в меньшей степени подвержены воздействию помех, если в ТП использована вынужденная конвекция и измеряется разность температур воздушного потока до и после его соприкосновения с контролируемой поверхностью ленты. Эта разность пропорциональна измеряемой температуре объекта контроля.

Пневмотермометрический способ особенно эффективен при измерении температуры жгутов и сравнительно узких движущихся ленточных материалов. В этом случае ТП представляет собой камеру с двумя пересекающимися каналами. В один из них под определенным давлением подается воздух, а по другому проходит контролируемая лента. На пути движения воздуха в камере до ленты и после нее размещены два ЧЭ. При проектировании такого ТП необходимо выполнить два противоречивых условия: обеспечить максимальное повышение температуры воздушного потока и в то же время не допустить существенного искажения температурного состояния объекта контроля [12]. В состав конструкции такого устройства кроме ТП входят блок пневмопитания и вторичный регистрирующий прибор, выполненный на базе автоматического моста. При эксплуатации устройства возможны флуктуации скоростей движения воздуха и ленты, ширины и толщины ленты, температуры подаваемого на вход ТП теплоносителя и др. На результат измерения наиболее сильно влияет изменение избыточного давления воздуха на входе ТП, особенно если давление не превышает 600 Па. В области же больших значений давления воздуха погрешность измерения температуры, обусловленная этим фактором, несущественна. Например, для ленты шириной 25 мм изменение давления воздуха в пределах 600–1000 Па вызывает погрешность, не превышающую 2% от верхнего предела измерения, равного 150°С.

Значительное влияние на точность и чувствительность пнев-мотермометрического измерителя оказывает положение ленты в канале ТП, поэтому требуется строгая ориентация контролируемого объекта относительно ЧЭ. Использование в схеме ТП компенсирующего элемента (первый по ходу движения воздуха) позволяет снизить дополнительную погрешность устройства, обусловленную флуктуациями начальной температуры теплоносителя в диапазоне 15–35°С, до величины, не превышающей 1%. Постоянная времени измерителя равна 10 с.

Однако пнсвмотермометрические устройства не получили широкого применения для контроля температуры движущихся лент в производстве КМ, что обусловлено отсутствием их метрологического обеспечения. Их используют в основном при проведении научных исследований и отработке технологических режимов.

Пирометры полного излучения. Для бесконтактного измерения температуры движущихся поверхностей ленточных КМ наиболее предпочтительны низкотемпературные пирометры полного излучения, принцип действия которых основан на преобразовании теплового излучения объекта контроля в электрический сигнал.

Пирометры, выпускаемые отечественной и зарубежной промышленностью, хотя многие из них и обладают сравнительно высокими метрологическими характеристиками, имеют достаточно сложные оптические системы, большое число усилителей и преобразователей, требуют высококвалифицированного обслуживания и очень дороги. Эти приборы предназначены в основном для периодической работы в лабораторных и промышленных условиях, и ни один из них не удовлетворяет в полном объеме требованиям производства КМ.

В состав стационарных низкотемпературных пирометров полного излучения, представляющих собой оптико-электрические измерительные устройства, входят, как правило, первичный пирометрический преобразователь (ППП) и вторичный регистрирующий прибор. Основными элементами ППП являются рефлекторная оптическая система и узел термопреобразователей. В рассматриваемых пирометрах используют в основном зеркальную оптику [5,6] –сферические, параболические, конические и плоские зеркала. Важным элементом рефлекторных оптических систем является защитная пластина, предохраняющая зеркало и узел ППП от пыли, влаги и конвективных воздушных потоков. Известна большая группа материалов, хорошо пропускающих средне- и длинноволновое инфракрасное излучение, но наиболее полно требованиям производства КМ удовлетворяют пластины из хлористо-бромистого таллия типа КРС-5, которые и используют в пирометрах.

Узел термопреобразователей включает приемник теплового излучения и компенсирующий элемент, предназначенный для компенсации влияния изменения температуры окружающего воздуха на результат измерения. К наиболее распространенным приемникам излучения относятся термоэлектрические и болометрические преобразователи.

Вторичные регистрирующие приборы пирометров с болометрическими приемниками излучения конструируют на базе стандартных автоматических электронных мостов. Приемники излучения и компенсирующие элементы могут включаться в плечи моста по одному из двух вариантов построения измерительных схем пирометров. Существуют пирометры типа РПН, ДТ, ППИ и БИТ для производства КМ и изделий.

Для контроля температуры движущихся тканей, широких лент и поверхностей изделий в процессе их намотки и термообработки применяют пирометры РПН, состоящие из ППП и вторичного прибора – автоматического моста специальной градуировки. В качестве рефлектора использовано стеклянное алюминированное зеркало со стабильным высоким коэффициентом отражения, а в качестве приемника излучения – дисковый (диаметром 10 мм) никелевый болометр. Имеется несколько вариантов пирометра РПН с различными пределами измерений. Так, пирометр РПН-1М1 имеет следующие технические характеристики: диапазон измеряемых температур от 50 до 150°С; погрешность пирометра не превышает 2,5% от верхнего предела шкалы вторичного прибора; расстояние от контролируемой поверхности до ППП равно 20–50 мм; диапазон изменения температуры окружающего воздуха – от 20 до 50 °С; минимальный диаметр контролируемой поверхности – 50 мм; постоянная времени – не более 10 с.

|

| Рис. 2.8. Первичный преобразователь типа ДТ-22 1 – тубус, 2 – защитная пластина, 3 – корпус, 4 – конический рефлектор, 5 – узел ЧЭ, 6 – подстроечные резисторы, 7 – соединитель |

Для измерения температуры в месте склеивания поперечных и продольных армирующих лент при поперечно-продольной намотке изделий из КМ используют пирометр ДТ-22 (рис. 2.8). Преобразователь содержит коническую рефлекторную оптическую систему 4. Это позволило существенно уменьшить его размеры, а также повысить чувствительность и быстродействие пирометра. Корпус 3 ППП, выполнен в виде пустотелого цилиндра. Приемник излучения и компенсирующий элемент 5 размещены на общей теплопроводной пластине. На корпус 3 навинчен тубус 1, внутренняя поверхность которого зачернена. Тубус ограничивает угол раскрытия преобразователя. Входное окно ППП закрыто защитной пластиной 2 из материала КРС-5. Для подстройки параметров измерительной схемы пирометра при его градуировке служат подстроечные резисторы 6. Подключение ППП к вторичному прибору осуществляется через соединитель 7 с помощью четырехпроводной линии.

Пирометр ДТ-22 имеет следующие технические характеристики: диапазон измеряемых температур 20–200°С; основная погрешность измерения ±2%; постоянная времени 5 с; температура окружающего воздуха может изменяться в пределах 15–50 °С.

Пирометры РПН и ДТ-22 применимы для измерения температуры движущихся ленточных материалов шириной не менее 50 мм. Для контроля температуры узких лент и жгутов используют пирометр ДТ-1, первичный преобразователь которого (рис. 2.9) имеет входную диафрагму в форме щели. Тепловой лучистый поток, проходя через защитную пластину 8, концентрируется на приемник излучения 3 с помощью оптической системы, состоящей из двух плоских зеркал 1. Последние образуют со стенками корпуса 2 полость, в которой перпендикулярно плоскости входной диафрагмы расположен высокоомный никелевый приемник излучения 3. Последний смонтирован на массивном медном каркасе, где укреплен и компенсирующий никелевый элемент 4, Настройка ППП при градуировке пирометра производится с помощью регулирующего механизма 6 и подстроечного резистора 5. Подключение ППП к вторичному прибору выполняется через соединитель 7 четырехпроводной, кабельной линией.

|

| Рис. 2.9. Первичный преобразователь пирометра ДТ-1: 1 – плоские зеркала; 2 – корпус; 3 – приемник излучения; 4 – компенсирующий элемент; 5 – подстроенный резистор; 6 – регулирующий механизм; 7 – соединитель; 8 – защитная пластина |

Пирометр имеет следующие технические характеристики: диапазон измеряемых температур 20–120°С; погрешность измерения менее 2,5%; расстояние от контролируемой поверхности до ППП не более 10 мм; диапазон изменения температуры окружающего воздуха 15–45°С; минимальная ширина контролируемой ленты 20 мм; постоянная времени 2,5 с.

Первичные преобразователи всех пирометров располагают на сравнительно небольшом расстоянии (10–50 мм) от контролируемого объекта. Однако такое размещение не всегда допустимо. Существует пирометр типа ППИ-1 с меньшим показателем визирования, что позволяет выносить первичный преобразователь из зоны высоких температур. Пирометр с расстояния 250 мм измеряет температуру прямоугольной площадки размером 4x100 мм. Конструкция ППП этого пирометра приведена на рис. 2.10. Основные элементы преобразователя (корпус 1, зеркальный рефлектор 3, защитная пластина 6) и геометрические размеры оптической системы пирометра ППИ-1 такие же, как у РПН-1М1. В качестве приемника излучения 3 использован пластинчатый германиевый монокристаллический болометр размером 1x5x0,15 мм. Его начальное сопротивление (при 20 °С) равно 300 Ом. Рядом с приемником размещен компенсирующий элемент 5. С целью устранения тензоэффекта оба термочувствительных элемента 3 и 5 свободно подвешены на медных токоподводах. Подключение ППП к вторичному прибору производится через соединитель 4 четырехпроводной соединительной линией.

|

| Рис. 2.10. Первичный преобразователь пирометра ППИ-1: 1 – корпус; 2 – рефлектор; 3 – приемник излучения; 4 – соединитель; 5 – компенсирующий элемент; 6 – защитная пластина; 7 – тубус |

Пирометр ППИ-1 имеет следующие технические характеристики: диапазон измеряемых температур от 20 до 200°С; основная погрешность ±2,5%; постоянная времени 3–5 с.

Для бесконтактного измерения температуры в нескольких сечениях поверхности труб из КМ в процессе их непрерывной намотки и отверждения используют измерительное устройство БИТ-Т1, в состав которого входят восемь ППП и восьмиканальный нормирующий преобразователь.Внутри корпуса установлен рефлектор. В качестве приемника излучения использована хромель-копелевая 15-спайная термобатарея, обладающая высокой временной стабильностью. Приемник смонтирован на оправке, которая при настройке ППП может передвигаться. Чувствительность ППП регулируется с помощью винта, который перемещает планку, перекрывающую часть потока, отраженного рефлектором и падающего на приемник излучения. К корпусу крепится тубус с размещенной в нем защитной пластиной. Эта пластина и рефлектор идентичны соответствующим элементам ППП пирометра ППИ-1. В корпусе за рефлектором установлена платас резисторами измерительной схемы. Подключение каждого ППП к нормирующему преобразователю осуществляется через соединитель с помощью четырехжильного экранированного кабеля.

Нормирующий преобразователь имеет блочную конструкцию и содержит модуль питания и восемь модулей усилителей.

Тепловой лучистый поток объекта контроля после отражения от рефлектора попадает на «горячие» спаи термобатареи, вызывая их нагрев и появление соответствующей термо-ЭДС. Для ослабления влияния на результат измерения неравномерности прогрева корпуса ППП и резких колебаний его температуры встречно с первой включена аналогичная вторая компенсирующая термобатарея, закрытая от излучения контролируемого объекта. Вторым элементом компенсации в пирометре является мостовая схема, создающая компенсирующее напряжение при отклонении температуры корпуса ППП от номинального значения, равного 20°С. Это напряжение суммируется с термо-ЭДС первой батареи. Сигнал постоянного тока с выхода ППП поступает через экранированный вход в соответствующий модуль усилителя. В качестве предварительного усилителя, в модуле использован усилитель Ф8024 М/4 с собственным источником стабильного напряжения.

Сигнал от усилителя проходит сглаживающий фильтр и поступает на преобразователи «напряжение – ток», собранные на операционных усилителях с устройствами частотной коррекции. Токовые сигналы на выходе модуля нелинейно зависят от абсолютной температуры Т объекта контроля.

Пирометр имеет следующие технические характеристики: диапазон измеряемых температур 20–200°С; основная приведенная погрешность не более ±1,5%; постоянная времени 6 с; номинальное расстояние между ППП и объектом контроля – 250 мм; номинальный диаметр контролируемой поверхности – 70 мм. Дополнительная погрешность, вызванная изменением температуры окружающего воздуха от 5 до 40°С, не превышает ±3°С; изменение напряжения питания в пределах 187–242 В приводит к погрешности не более ±1,5°С.

Созданы рабочий эталон единицы температуры по шкале интегрального излучения (КРИН-1) и установка УНТ-74 [13]. На комплексе КРИН-1 градуируют и поверяют образцовые пирометры. Для поверки рабочих пирометров методом сравнения их с образцовыми пирометрами используют установку УНТ-74 с нечерным сотовым излучателем.

2.2. Контроль натяжения ленточных

композиционных материалов

Натяжение движущихся армирующих материалов (жгуты, ленты и ткани) существенно влияет на качество готовых изделий. Существует широкий спектр устройств для непрерывного или периодического измерения и регулирования этого технологического параметра.

К устройствам для создания натяжения композиционного материала, называемым натяжителями, предъявляют требования высокой надежности и простоты конструкции; сохранности поверхности волокнистого наполнителя и его прочности; независимости натяжения от скорости движения материала.

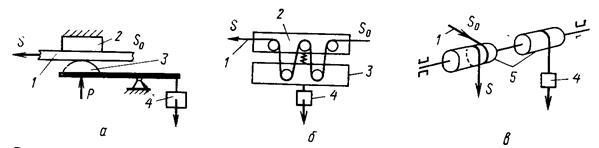

По принципу действия известные натяжители делятся на три группы [6, 14, 15].

В первую группу входят устройства, в которых натяжение материала 1 создается под действием трения при перемещении его между двумя пластинами 2, 3, прижимаемыми друг к другу с некоторой силой Р (рис. 2.11а). Эту силу можно создать с помощью рычажной системы и груза 4, или пружины, или магнита. В данной конструкции натяжение материала S зависит от начального натяжения S0, усилия Р и приведенного коэффициента трения f о поверхность пластины: S=S0 + 2P f . Такие пластинчатые натяжители обладают почти линейной статической характеристикой, достаточно просты в конструктивном отношении, однако они нарушают поверхность материала и поэтому нашли ограниченное применение в производстве КМ [6, 16].

|

| Рис. 2.11. Принципиальные схемы натяжителей ленточного композиционного материала а – пластинчатый; б – стержневой; в – роликовый 1 – движущийся ленточный материал, 2,3 – неподвижная и подвижная пластины, 4 – регулировочный груз, 5 – вращающиеся ролики |

Вторую группу натяжителей составляют устройства, обеспечивающие натяжение материала за счет его скольжения по криволинейной поверхности, например по неподвижным стержням или роликам (рис. 2.11,б). В этих стержневых устройствах натяжение линейно зависит от начального натяжения S0 и нелинейно – от суммарного угла охвата ее стержней материалом и коэффициента трения: S = Soexp {а f }. Для изменения S в стержневых натяжителях варьируют угол а перемещением подвижного гребня 3 с помощью силы тяжести груза 4 или усилия от магнита (пружины).

В третью группу входят устройства (условно называемые роликовыми), обеспечивающие нужное натяжение S путем торможения ролика 5, вращаемого движущимся материалом (рис. 2.11, в). Для торможения ролика используют силу тяжести груза 4 или усилие пружины (магнита). В подобных роликовых конструкциях натяжение линейно зависит от тормозного момента Мт ролика радиусом R: S = So + .MT/ R.

Натяжители 2-й и 3-й групп широко применяют в производстве КМ для создания и регулирования натяжения материала. Методы расчета и конструктивное оформление этих натяж

Дата добавления: 2017-02-13; просмотров: 3596;