Расположение и охрана транспортных штреков

Одним из основных вопросов для сплошной системы разработки является поддержание выемочных выработок в рабочем состоянии, поскольку они в значительной степени подвержены влиянию очистных работ и все время поддерживаются в выработанном пространстве. Работы по перекреплению выработок весьма трудоемки, трудно механизируемы и связаны с большими издержками средств.

На устойчивость выработок влияет целый ряд горно-геологических и горнотехнических факторов, таких как: свойства вмещающих пласт пород, место расположения выработки относительно пласта, способ ее охраны, наличие выработанного пространства вблизи выработки и др. Если изменить горно-геологические условия не представляется возможным, то управлять горнотехническими факторами необходимо, и это является одной из основных задач горного инженера.

Транспортные штреки могут располагаться как по пласту (чаще всего), так и по пустым породам, то есть проводиться полевыми.

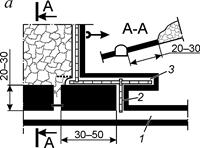

При расположении штреков по пласту применяются следующие способы их охраны (рис. 2.3):

― целиками угля;

― бутовыми полосами;

― искусственными сооружениями.

|

|

|

| |||

|

|

| ||||

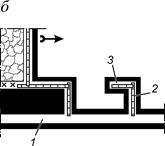

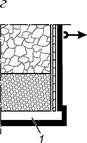

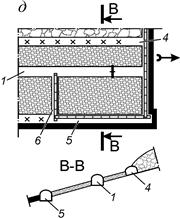

| Рисунок 2.3 – Расположение и охрана транспортных штреков при сплошной системе разработки: а, б – по пласту с охраной целиками угля; в, г – по пласту с охраной односторонней бутовой полосой с опережением забоя лавы (в) и позади него (г); д – по пласту с охраной двусторонней бутовой полосой; е – по пласту с охраной искусственными сооружениями (БЖБТ, органной крепью, кострами, кустами, литыми полосами и др.); ж – по пустым породам (полевые); з – схемы заложения полевых выработок |

| |||||

1 – транспортный пластовый штрек; 2 – печь; 3 – просек (конвейерный штрек); 4 – бутовый штрек; 5 – косовичник (конвейерный штрек, если с подрывкой пород); 6 – конвейерный ходок; 7 – искусственные сооружения; 8 – наклонный гезенк; 9 – полевой транспортный штрек; 10 – горизонтальный промежуточный транспортный квершлаг; 11 –наклонный промежуточный транспортный квершлаг

Способ охраны штреков целиками угля (рис. 2.3, а, б), широко распространенный прежде, в настоящее время находит все меньшее применение, да и то в основном на крутых и крутонаклонных пластах. Целики заблаговременно оконтуриваются нарезными выработками — печами и просеком, проводимыми впереди очистного забоя, поскольку доставка угля из лавы к погрузочному пункту при наличии целиков над штреком допускается только на передние печи (ПБ, п. 2.3.12) и в исключительных случаях — при доработке крыла этажа (яруса), — на заднюю печь.

Размеры целика по падению lц (ширина целика) могут определяться по эмпирическим формулам:

| ¾ для каменного угля | lц = 0,04mH + 6, м; | (2.1) |

| ¾ для антрацита | lц = 0,03mH + 6, м, | (2.2) |

где m – мощность пласта, м; H – глубина расположения выработки, м.

На практике размер целика находится в пределах 20–30 м. Расстояние между печами принимается равным 30–50 м, а в некоторых случаях (в основном на пластах мощностью свыше 1,0 м) 70–100 м с учетом длины конвейера, расположенного в просеке.

Конвейерный просек может проводиться с транспортированием угля на общую конвейерную печь (рис. 2.3, а) или же на заранее пройденную передовую печь (рис. 2.3, б). В первом случае (а) обеспечивается более простая схема проветривания забоя просека, но усложняется узел сопряжения печи с просеком, где устанавливаются приводные головки двух просековых конвейеров. Во втором (б) — усложняется проветривание забоя просека, добавляется дополнительный конвейер, но упрощается узел сопряжения печи и просека. Кроме того, не производится перемонтаж приводной головки конвейера, устанавливаемого в просеке на период его проведения, а в первом случае (а) это имеет место.

Для предупреждения утечек воздуха через выработанное пространство по мере начала использования новой промежуточной печи, старые печи из-за ненадобности закладываются породой или в них возводятся гипсовые или чураковые на глине перемычки.

Достоинства способа охраны штрека целиками угля:

― обеспечивается хорошее сопряжение лавы со штреком, особенно это важно для пластов со слабыми породами кровли, что повышает безопасность труда;

― наличие полустационарного погрузочного пункта на штреке;

― меньшие утечки воздуха через выработанное пространство по сравнению, например, с охраной бутовой полосой.

Недостатки способа:

― необходимость проведения дополнительных нарезных выработок — печей и просека;

― усложняется транспортирование угля из лавы, обусловленное установкой дополнительных конвейеров по просеку и печам;

― потери угля в целиках.

Условия применения: тонкие и средней мощности пласты[4] с любыми углами падения, не склонные к динамическим явлениям, непожароопасные, с непучащими или слабопучащими почвами, залегающие на сравнительно небольшой глубине.

Охрана штреков бутовыми полосами получила наибольшее распространение. Бутовые полосы могут быть односторонними и двусторонними.

Односторонние бутовые полосы возводятся как при опережении забоя лавы штреком (рис. 2.3, в), так и при проведении его с отставанием (рис. 2.3, г).

В первом случае (в) для выкладки полосы используют породу, получаемую из специально проводимого для этих целей бутового штрека[5]. Ширину бутовой полосы принимают равной не менее 8-кратной мощности пласта, но во всех случаях не менее 5 м.

Во втором случае (г) используют породу, получаемую в результате проведения транспортного штрека. Ширина бутовой полосы при этом рассчитывается по формуле:

| (2.3) |

где kp – коэффициент разрыхления породы, учитывающий также опускание кровли, наличие деревянной крепи на месте закладки и плотность ее возведения; kp=2–2,5; Fп – площадь породного забоя штрека в проходке, м2; m – мощность пласта, м.

Технологическая схема возведения бутовой полосы, изображенная на рис. 2.3, г, имеет преимущества по сравнению со схемой, приведенной на рис. 2.3, в, в части оставления породы от проведения штрека в шахте и отсутствия тупиковых забоев, что весьма важно для пластов с высокой газоносностью. Эта схема позволяет также существенно снизить затраты на поддержание штрека за счет исключения вредного влияния на него опорного давления, возникающего впереди лавы, и за счет того, что крепь в штреке устанавливается на расстоянии до 6–11 м позади забоя лавы, где к тому времени имеют место значительные опускания пород кровли (до 50% от суммарной величины).

Недостатком схемы (г) является сложный узел сопряжения лавы со штреком. Для удобства подачи породы в бутовую полосу штрек проводится с верхней подрывкой и для защиты штрекового конвейера при производстве взрывных работ над ним устраивается сплошное перекрытие из шпальных брусьев. Этот недостаток отсутствует в схеме (в), отличающейся простым сопряжением лавы со штреком. Обе схемы, и особенно схема (г), характеризуются высокой трудоемкостью работ по выкладке бутовой полосы.

Условия применения способа охраны штреков односторонней бутовой полосой:

― мощность пласта не более 1,5 м;

― угол падения до 35° для схемы (в) и до 10–12° для схемы (г);

― кровля: для схемы (в) — любая, для схемы (г) — не ниже средней устойчивости;

― почва — непучащая или слабопучащая. В последнем случае для снижения пучения пород можно бурить разгрузочные скважины по пласту (из штрека в сторону падения) диаметром 250 мм и длиной 6–10 м с оставлением между скважинами небольших целичков, которые впоследствии разрушаются под действием опорного давления, которое в результате этого относится от выработки на такое же расстояние.

Охрана штреков двусторонними бутовыми полосами (рис. 2.3, д) находит все большее применение в Донбассе при разработке пластов на больших глубинах. Идея способа состоит в том, чтобы отнести подальше от штрека опорное давление, возникающее в массиве угля на границе с выработанным пространством, как впереди лавы, так и в сторону падения пласта. В первом случае это достигается тем, что штрек проводится позади забоя лавы, а во втором — расположением между штреком и массивом угля широкой бутовой полосы.

Нижняя бутовая полоса возводится из породы, получаемой от проведения транспортного штрека, а верхняя — от проведения бутового штрека. Ширина их рассчитывается по формуле (2.3).

В нижней части лавы при устойчивых породах и мощности пласта более 1,2 м устраивают косовичник, а при слабых породах и большой глубине разработки — конвейерный штрек, отличающийся от косовичника тем, что проводится с подрывкой пород пласта. Через 100–150 м конвейерный штрек (косовичник) соединяется со штреком ходком, оборудованным конвейером.

Уголь из лавы поступает на конвейерный штрек (косовичник), затем на конвейерный ходок и транспортный штрек.

Все забои проветриваются за счет общешахтной депрессии, для чего в транспортном штреке устанавливается вентиляционная дверь, и большая часть воздуха поступает в лаву через конвейерный ходок и конвейерный штрек (косовичник).

Достоинства способа охраны штреков двусторонними бутовыми полосами:

― меньшие величины смещения боковых пород: примерно в 1,3 раза по сравнению с охраной односторонней бутовой полосой и проведением штрека вслед за лавой и в 2,0–2,2 раза по сравнению с охраной односторонней бутовой полосой при проведении штрека впереди лавы;

― порода от проведения штрека остается в лаве;

― отсутствуют тупиковые забои;

― наличие полустационарного погрузочного пункта на транспортном штреке.

Недостатки способа:

― большая трудоемкость работ по выкладке бутовых полос;

― необходимость проведения дополнительных выработок — конвейерного штрека (косовичника) и ходков;

― усложнение транспортной цепи от очистного забоя до погрузочного пункта;

― отсутствие эксплуатационной разведки пласта впереди движущейся лавы.

Условия применения: пологие пласты мощностью 0,8–1,5 м, с неустойчивыми породами почвы, в том числе и пучащими, с любой газоносностью и склонностью к выбросам угля и газа. Породы кровли — не ниже средней устойчивости, поскольку при слабых породах возникают сложности производства закладочных работ. Обводненность пласта — незначительная, так как конвейерный штрек (косовичник) располагается ниже уровня транспортного штрека и для откачки воды необходимо предусматривать установку насоса у каждого ходка.

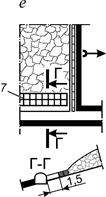

Способ охраны транспортных штреков искусственными сооружениями в виде тумб из железобетонных блоков, литых полос, органной крепи, деревянных костров, бутокостров и др. при сплошной системе разработки применяют сравнительно редко в основном в связи с тем, что они (кроме литых полос) не обеспечивают надлежащую изоляцию выработанного пространства и не предупреждают утечек воздуха через него. Значительно чаще искусственные сооружения применяют для охраны выработок при столбовых системах разработки с целью их повторного использования.

Тумбы из железобетонных блоков с размерами 0,40´0,50´0,10 (БЖБТ–6) или 0,40´0,50´0,15 (БЖБТ–7) устанавливают в один или два ряда (рис. 2.3, е) в зависимости от ожидаемой расчетной нагрузки на них. При легко обрушающихся кровлях тумбы устанавливают в один ряд на расстоянии 1,2–1,5 м от бровки штрека; при среднеобрушающейся кровле первый ряд тумб сплошной и второй в разбежку через одну тумбу или в два сплошных ряда. Между блоками в тумбе кладутся деревянные прокладки, суммарная толщина которых должна составлять 10–15% мощности пласта. Для предупреждения разрушения тумб необходимо со стороны выработанного пространства пробивать однорядную органку.

Условия применения способа охраны штреков тумбами из железобетонных блоков: пласты мощностью до 1,5 м с углами падения не свыше 18° с легко- и среднеобрушающимися породами кровли и устойчивыми породами почвы.

Литые полосы возводятся из быстротвердеющих материалов (цемент, фосфогипс, ангидрит) и инертных наполнителей. Целесообразно применять на пластах мощностью свыше 1,2 м со средне- и труднообрушающимися кровлями. Ширина полосы — 1,0–1,5 м. Больший размер относится к труднообрушающимся кровлям. Полоса возводится на расстоянии от штрека равном высоте его нижней подрывки.

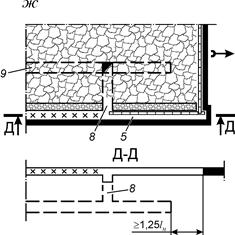

Расположение штреков по пустым породам (рис. 2.3, ж) обусловливается либо весьма слабыми неустойчивыми боковыми породами пласта (в первую очередь почвы, склонной к интенсивному выдавливанию, вспучиванию), либо большой мощностью пласта (более 1,3–1,5 м), приводящей к интенсивным сдвижениям толщи пород и значительным деформациям крепи, либо высокой степенью пожароопасности пласта.

Полевой штрек располагают, как правило, в почве пласта на расстоянии не менее 10 м от него в зависимости от состава пород. При наличии слоев крепких пород толщиной свыше 3–4 м полевой штрек располагают под этим слоем, но, разумеется, не в слабых породах. Если же мощность слоя крепких пород превышают 6–7 м, то штрек располагают по этому слою.

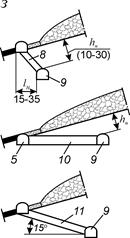

Для соединения полевого штрека с лавой дополнительно проводятся пластовый штрек (или просек) и промежуточные квершлаги или наклонные гезенки (рис. 2.3, з).

Наклонные гезенки должны иметь три отделения — углеспускное, ходовое и для доставки оборудования. Углеспускное отделение в нижней части обшивается листовым железом или толстыми досками. Через каждые 5 м в нем со стороны ходового отделения устраиваются окна размером 0,4´0,4 м для разбучивания угля. При использовании гезенка в качестве бункера угол наклона его должен быть не менее 55° к горизонтали. Однако при этом полевой штрек иногда может попадать в зону влияния опорного давления, передаваемого на угольный массив. В таких случаях приходится решать задачу, что выгоднее — располагать гезенк под меньшим углом с транспортированием угля по металлическим листам, не используя его в качестве аккумулирующего бункера; или с помощью бурения разгрузочных скважин из пластового штрека отнести опорное давление от штрека и использовать гезенк в качестве бункера.

По сравнению с квершлагом гезенк обладает теми преимуществами, что имеет значительно меньшую длину и его можно использовать для бункеризации угля. Однако он неудобен с точки зрения выполнения вспомогательных транспортных операций, особенно по доставке громоздкого забойного и проходческого оборудования для проведения пластового штрека. Этот недостаток отсутствует при применении горизонтального квершлага, однако длина его намного больше, чем у гезенка, особенно при малых углах падения пласта. К тому же квершлаг невозможно использовать для аккумулирования угля. Наклонный квершлаг занимает промежуточное положение между гезенком и горизонтальным квершлагом. На практике встречаются все три вида соединительных выработок, однако в последнее время значительно чаще применяются горизонтальные квершлаги, поскольку они более удобны в эксплуатации.

Как видно из рис.2.3, ж, полевой штрек проводится позади забоя лавы в разгруженной от горного давления зоне. Отставание штрека от проекции забоя лавы принимается равным не менее 1,25lн, где lн – расстояние до контура зоны разгрузки рассчитывается по формуле:

, м, , м,

| (2.4) |

где m – мощность пласта, м; H – глубина расположения выработки, м; kу – коэффициент, характеризующий устойчивость вмещающих выработку боковых пород: для неустойчивых (Rc<40 МПа) пород kу=1,0; средней устойчивости (Rc=40..60 МПа) kу=0,8–0,6; устойчивых (Rc>60 МПа) kу=0,5–0,4; ko – коэффициент, характеризующий обрушаемость пород кровли пласта: для легкообрушающихся пород ko=1,0; средней обрушаемости ko=1,15 и труднообрушающихся ko=1,25; kp – коэффициент, учитывающий влияние расстояния выработки до пласта; при hн=10 м kp=1,0; при hн=15 м kp=0,95; при hн=20 м kp=0,85 (значения всех указанных выше величин справедливы для длины лавы не менее 180–220 м).

Расположение штрека по пустым породам существенно повышает его устойчивость. Он может быть использован повторно в качестве вентиляционного. Однако такое расположение имеет и недостатки: усложняется проведение штрека по крепким породам, увеличивается объем проведения дополнительных выработок (пластовый штрек, квершлаги или гезенки), сложное поддержание пластового штрека, так как он располагается в слабых породах (из-за чего собственно и проводится полевой штрек) и подвергается интенсивному влиянию очистных работ.

В практике имеют место случаи, когда гезенки (или промежуточные квершлаги) располагаются впереди очистного забоя, и пластовый штрек (или просек) поддерживается в массиве угля, что обеспечивает хорошие условия его поддержания. Однако эта технологическая схема ведения работ здесь не рассматривается, поскольку в таком случае будет уже не сплошная, а столбовая система разработки, что рассматривается в соответствующем разделе.

Применение полевых штреков целесообразно при слабых вмещающих породах пласта, большой глубине разработки, при самовозгорающихся углях, а также на пластах мощностью свыше 1,3–1,5 м, когда по производственной необходимости требуется применение сплошной системы разработки.

Дата добавления: 2019-09-30; просмотров: 943;