Заполнение системы хладоном.

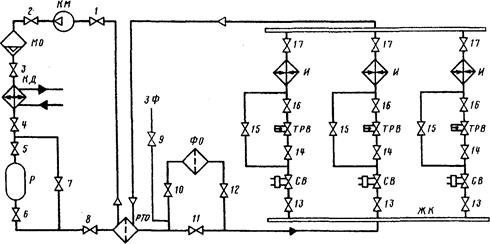

Фреон хранится в сжиженном состоянии под давлением в стальных баллонах, окрашенных в серебристый цвет, с надписями: «Хладон-12» красного цвета и «Хладон-22» черного цвета. Баллоны «Хладон-22» дополнительно имеют две желтые полосы. Цвет баллона с аммиаком — желтый с надписью «Аммиак». Перед заполнением системы агентом обязательно проверяют соответствие надписи на баллоне его содержимому. Ошибочное подключение баллона с кислородом может вызвать взрыв. Для проверки сравнивается давление в баллоне (измеряют манометром, подсоединенным к штуцеру клапана баллона) с давлением насыщенных паров агента при температуре его хранения. Перед соединением баллона с системой его взвешивают и продувают в вертикальном положении, приоткрывая клапан на 1—2 с и выпуская небольшое количество газообразного хладагента. Если из баллона выходит жидкий хладагент, то его выпускают до появления его в парообразном состоянии. Для соединения с системой баллон устанавливается клапаном вниз на деревянную или металлическую подставку, зарядная трубка продувается хладагентом и плотно присоединяется к наполнительному клапану 9 системы (рис. 9.1). Затем открываются все запорные клапаны 3—17 на линии циркуляции хладагента и ручные регулирующие клапаны 15 на обводных трубах ТРВ. Исключение составляют запорные клапаны 1 и 2 компрессора и клапан обвода осушителя 11.

Зарядка хладагентом всегда проводится только через осушитель. При заполнении вначале открывается наполнительный клапан 9, а затем незначительно клапан на баллоне, чтобы в систему поступали пары, а не жидкий хладагент (после опорожнения баллона эти клапаны закрываются в обратном порядке). Хладагент поступает в систему самотеком из-за разности давлений. Момент опорожнения баллона фиксируется по появлению шипящего звука в наполнительной линии и инея на нижней части баллона из-за вскипания жидкого хладагента при понижении давления. После опорожнения нескольких баллонов, когда давление в системе возрастает до 0,35—0,45 МПа, дальнейшее заполнение ведется компрессором. Для этого нужно закрыть запорный клапан 6 за ресивером, а при отсутствии ресивера — за конденсатором 4 и открыть клапан подачи охлаждающей воды на конденсатор. Открывая нагнетательный клапан 2 компрессора, включить его и, осторожно открывая всасывающий клапан /, перекачать хладагент из испарителя и баллона в конденсатор. Если давление на всасывании снизится до 0,25 МПа, компрессор необходимо остановить, не прекращая подачи воды в конденсатор, а зарядку системы продолжать хладагентом из баллона. При повышении давления в системе до 0,35—0,45 МПа компрессор пускается вновь и т. д.

Рис. 9.1. Принципиальная схема холодильной установки 192

Для определения суммарного количества вводимого агента баллоны взвешиваются до и после опорожнения.

Заполнение системы хладагентом производится по паспортным данным, а при их отсутствии — в зависимости от емкости системы. Рекомендуемая степень первоначального заполнения кожухотрубных испарителей — 0,8; линейных ресиверов — 0,5; промежуточных сосудов — 0,3; кожухотрубных змеевиковых испарителей — 0,35; отделителей жидкости — 0,2; переохладителей и жидкостных трубопроводов— 1,0; кожухотрубных конденсаторов — 0,15.

При определении общего количества жидкого хладагента для системы непосредственного охлаждения следует учитывать норму для батарей, которая составит: для батареи затопленного типа 50% ее объема; для батареи незатопленного типа — 20%; для воздухоохладителей с верхней подачей — 50%, с нижней подачей — 20%.

При расчете принимают плотность аммиака 650 кг/м3, хладона R12— 1440 кг/м3; R22 — 1320 кг/м3. В процессе наполнения системы ее тщательно проверяют на утечку фреона, а при выявлении неплотностей в соединениях их немедленно устраняют. Пропуски фреона обнаруживаются прежде всего по следам масла или с помощью галоидной лампы.

Большие утечки определяют визуально, по наличию подтеков масла на трубопроводах и аппаратах, более незначительные утечки — с помощью бумаги. Проверяемые места предварительно обезжиривают (бензином, ацетоном), а затем обертывают чистой белой бумагой и оставляют на некоторое время. Появление масляных пятен на бумаге указывает на утечки в данном месте.

Утечки в разъемах фланцевых соединений, сальниках и других местах обнаруживают с помощью галоидной лампы (рис. 9.2).

Принцип действия галоидной лампы основан на изменении цвета пламени в присутствии меди, раскаленной до температуры 600—700 °С. При отсутствии в воздухе паров фреона пламя оказывается бесцветным. Если в подсасываемом через шланг воздухе содержатся пары фреона, то происходит их разложение с образованием хлористого и фтористого водорода. Эти газы окрашивают пламя в зеленоватый цвет и увеличивают высоту пламени. При объемной концентрации фреона в воздухе около 0,1 % цвет пламени становится темно-зеленым, при концентрации около 1% — зелено-синим. Более высокие концентрации вызывают ярко-голубой цвет пламени и приводят к «отравлению» лампы, в результате чего она теряет на некоторое время чувствительность к малым концентрациям. При больших утечках пламя может погаснуть.

Для подготовки спиртовой галоидной лампы (рис. 9.2, а) в корпус 12 отверстие в днище, за- крываемое пробкой, заливают спирт. Немного спирта наливают также и в воронку 3 и поджигают его. Пламя подогревает корпус 12, эжектор 8 и медный колпак 7, в результате чего давление паров спирта в корпусе 12 возрастает.

Через некоторое время открывают вентиль 10 для прохода паров спирта через эжектор, которые подсасывают воздух из шланга 4 и загораются от пламени в воронке. Резиновый шланг другим концом подносят к контролируемому месту. Принцип действия бензиновой (рис. 9.2, б) и пропановой лампы (рис. 9.2, в) не отличается от принципа действия спиртовой галоидной лампы.

Более точным является электронный галоидный течеискатель типа ГТИ (рис. 9.3). Принцип действия течеискателя основан на свойстве накаленной платины резко увеличивать эмиссию положительных ионов в присутствии галоидосодер-жащих веществ. Через электроды датчика, нагретые до температуры 800—900 °С, с помощью миниатюрного вентилятора прогоняется воздух. Сила тока, возникшего в электродах датчика, зависит от концентрации фреона в воздухе, проходящего через электроды. Чем больше содержание фреона, тем выше сила тока и тем сильнее отклоняется стрелка прибора. Наличие фреона в воздухе обнаруживается также на слух и по световой индикации, так как прибор оборудован акустическим устройством в регистрирующем блоке и неоновой лампой в датчике. При увеличении концентрации фреона в воздухе частота звуковых щелчков и световых миганий увеличивается.

До проверки мест утечек помещение должно быть провентилировано. Во время проверки в помещении не должно быть сильной подвижности воздуха. Определение неплотностей во фреоновой установке производится сверху вниз, так как из-за большей, чем у воздуха, плотности пар фреона опускается вниз.

Утечку аммиака определяют с помощью лакмусовой (индикаторной) бумаги, которая представляет собой фильтровальную бумагу, пропитанную I %-ным раствором фенолфталеина. При попадании аммиака бумага окрашивается в малиновый цвет. Для увеличения чувствительности рекомендуется бумагу смачивать.

|

Пробный пуск установки. В процессе пробной работы холодильной установки проверяют полноту ее заполнения хладагентом, действие всех механизмов, аппаратов, систем автоматического регулирования, сигнализации и защиты. Перед пробным пуском установки открывают все клапаны (см. рис. 9.1), кроме ТРВ, обводного 15 у испарителя и всасывающего 1 на компрессоре (нагнетательный 2 открывают в последнюю очередь). Хладагент направляют мимо фильтра-осушителя. После пуска компрессора постепенно открывают всасывающий клапан 1, не допуская влажного хода, и затем поочередно ТРВ, устанавливая нужный перегрев в каждом испарителе.

При недостатке хладагента в системе будут более высокая температура всасывающего трубопровода компрессора и пониженное давление конденсации. Избыток хладагента характеризуется повышенным давлением конденсации и влажным ходом компрессора — появляются глухие стуки и обмерзает всасывающий патрубок.

|  |

В таком случае избыточный хладагент переливают обратно в баллон, располагая его на весах клапаном вверх и подсоединяя к наполнительному клапану 9 либо клапану ресивера. Перекрыв испаритель на жидкостной линии клапанами 13, компрессором нагнетают хладагент в конденсатор или ресивер до максимально возможного давления. Осторожно открывая наполнительный клапан 9 и клапан баллона, перепускают часть хладагента в баллон.

Дата добавления: 2017-02-13; просмотров: 2788;