Приготовление резиновых смесей (смешение)

Проблема улучшения качества резиновых смесей и изделий на их основе имеет народнохозяйственное значение. Основные параметры структуры и свойств резин закладываются на первом самом важном в технологии этапе - при приготовлении резиновых смесей [1-3]. Приготовление резиновых смесей дает начало технологии переработки эластомеров и во многом определяет важные эксплуатационные характеристики резиновых изделий [1-10].

В процессе смешения система с упорядоченным расположением ингредиентов превращается в систему с неупорядоченным, статистически случайным распределением.

Специфика смешения ингредиентов резины заключается в том, что она осуществляется в сравнительно короткое время в высоковязкой системе с нестационарными свойствами [1-3]. Поэтому от качества смешения будет зависеть комплекс технологических свойств резиновых смесей и технических свойств их вулканизатов.

Простое смешение рассматривается как процесс, в результате которого происходит только изменение первоначального распределения компонентов в объеме. При простом смешении энтропия системы возрастает; при этом физическое состояние компонентов не изменяется [11] .

Большинство порошкообразных ингредиентов, особенно технический углерод, вводят в смесь в виде более или менее крупных агломератов, поэтому процесс смешения сопровождается диспергированием (измельчением) этих компонентов.

Процесс смешения включает несколько этапов: измельчение твердых компонентов; введение компонентов в каучук; диспергирование агломератов; смешение.

Механизм смешения компонентов можно рассматривать как деформацию многокомпонентной системы, в результате которой уменьшается толщина полос (слоев) смешиваемых материалов и увеличивается поверхность контакта между ними. Сдвиговые деформации в системе при смешении должны происходить до тех пор, пока толщина слоев не станет достаточно малой, т.е. в предельном случае не достигнет размера частиц диспергируемой фазы.

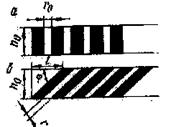

Деформация сдвига условной двухкомпонентной системы между плоскопараллельными стенками, одна из которых является неподвижной, а вторая перемещается параллельно первой с постоянной скоростью и на расстояние l (рис.1) выражается как γ=l/ho=ctgφ, а скорость сдвига y=l/τho=u/ho.

Рис.1 Толщина слоёв условной двухкомпонентной системы до (а) и после (б) деформации вследствие сдвига: r0 - толщина полосы до деформации; h0 - расстояние между верхней и нижней плоскостями [11].

Уменьшение толщины r слоев и увеличение поверхности раздела между компонентами s будут зависеть от деформации сдвига r = r0sinφ; s = soro/r (где s0 и s — начальная и конечная после деформации сдвига поверхность раздела между компонентами). Общая деформация сдвига будет равна произведению скорости сдвига и продолжительности смешения.

Для реальных резиновых смесей, приготовленных в резиносмесителе при условии достаточного диспергирования оптимальная деформация сдвига, необходимая для получения резин с высокими физико-механическими свойствами, составляет 1400—1600. Для обеспечения более равномерного распределения компонентов в смеси необходимо периодически изменять направление деформации усреднению содержания компонентов во всем объеме смеси.

Диспергирование ингредиентов в полимере происходит в результате воздействия на частицы диспергируемой фазы напряжений сдвига, возникающих вследствие существования относительного движения в системе полимер — частица.

Рис. 2 Зависимость прочности при растяжении f вулканизатов от деформации сдвига γ при смешении резиновых смесей на основе НК с пластичностью 0,53 (кривая 1) и 0,75 (кривая 2) [11] .

Увеличение напряжений сдвига всегда способствует интенсификации диспергирования. Для каждой системы существует свое критическое напряжение сдвига, ниже которого оно не происходит. При недостаточном диспергировании могут ухудшиться свойства вулканизатов.

Для того чтобы получить вулканизаты с хорошими свойствами из резиновых смесей, имеющих низкую вязкость, когда напряжения сдвига незначительны, необходимо увеличить продолжительность смешения, т. е. деформацию сдвига (рис.2). При увеличении пластичности каучука (при снижении вязкости) оптимальная деформация сдвига увеличивается до 2300—2600 [11].

Процесс смешения каучука с ингредиентами сопровождается рядом физико-химических и химических явлении, которые существенно влияют на состояние смеси и само смешение.

При смешении происходит диффузия и растворение некоторых компонентов в смеси, что приводит, с одной стороны, к более равномерному их распределению, а с другой (особенно при введении пластификаторов), — к существенному уменьшению вязкости, снижению напряжений сдвига и изменению других реологических характеристик смеси. В случае введения некоторых порошкообразных нерастворимых в каучуке ингредиентов (технического углерода) возможно существенное увеличение вязкости смеси вследствие образования прочной саже-каучуковой структуры (саже-каучуковый гель), гидродинамических эффектов и главным образом в результате адсорбции каучуков на поверхности частиц наполнителей, а также хемосорбции, активированной механическими напряжениями.

По изменению пластичности во время cмешения каучуки можно разделить на две группы.

К первой группе следует отнести каучуки, которые в процессе смешения сравнительно легко могут перепластицироваться. Это натуральные каучуки (НК), особенно с большим содержанием смол, и каучук СКИ-3. Приготовление смесей из этих каучуков надо проводить быстро.

На рис. 3 показано влияние дополнительной пластикации (происходящей во время смешения натурального каучука с ингредиентами) на механические свойства вулканизатов.

Ко второй группе относятся бутилкаучук, полихлоропрен, бутадиеновый, бутадиен-стирольный и бутадиен-нитрильный каучуки, пластичность которых при смешении изменяется незначительно. Употребляемые применительно к процессу смешения термины «пластицирующиеся» и «непластицирующиеся» каучуки являются условными, так как они характеризуют поведение каучуков в течение очень короткого по времени процесса смешения.

Прочность резин, в значительной мере определяемая прочностью каучуковой фазы, тесно связана с пластичностью: чем больше пластичность каучука, тем больше падает его механическая прочность. Для обеспечения оптимальных механических свойств смесей каучук должен обладать определенной пластичностью, которую необходимо по возможности сохранять при проведении технологического процесса [12].

При смешении в результате действия возникающих напряжений сдвига происходят механохимические процессы: деструкция полимера, сопровождающаяся снижением его вязкости (пластикация), и активация взаимодействия полимера с наполнителем, сопровождающаяся увеличением вязкости.

В процессе смешения резиновая смесь вследствие внутреннего трения интенсивно разогревается, что приводит к снижению вязкости смеси и уменьшению напряжений сдвига, ускорению термоокислительных процессов, а также к преждевременной вулканизации смеси.

Действие различных факторов, определяющих процесс смешения, часто оказывается взаимно противоположным, поэтому выбирать режим смешения следует в соответствии с применяемым оборудованием, учитывая состав резиновой смеси, требования, предъявляемые к качеству смеси, и экономические показатели процесса смешения.

Для получения резиновой смеси высокого качества необходимо в процессе смешения: обеспечить деформацию и напряжение сдвига, достаточные для смешения и диспергирования, но не приводящие к перепластикации смеси; определить оптимальные температурные условия процесса, от которых зависят напряжения сдвига, расход энергии при смешении, термоокислительная деструкция каучука и подвулканизация резиновой смеси, а также обеспечить высокую интенсивность процесса, определяющую производительность труда [11] .

Дата добавления: 2021-06-28; просмотров: 764;