Метод 2. Подсчёт агломератов

1.4.1.10 Область применения.

1.4.1.10.1 Метод 2 является количественным методом. Диспергирование определяется путём измерения с помощью оптического микроскопа процентной площади, покрытой агломератами сажи в микротомных срезах смеси. Поскольку метод включает прямое измерение, он количественный и более точный, чем визуальный метод. Испытание применимо для анализа диспергирования сажи в смесях, содержащих кроме сажи другие наполнители [25].

1.4.1.11. Краткое описание методики.

1.4.1.11.1 Наполненная резиновая смесь микротомируется на довольно тонкие срезы, позволяющие наблюдать агломераты сажи проходящим светом с помощью оптического микроскопа. Подсчитывается общая площадь поперечного сечения всех агломератов размером 5 микрон или больше. По известному содержанию сажи в смеси вычисляется процент сажи размером ниже 5 микрон и выражается как процент диспергированной сажи.

1.4.1.12. Значение

1.4.1.12.1 Степень диспергирования сажи оказывает значительное влияние на некоторые физические свойства смеси (например на разрывную прочность и сопротивление истиранию). Взаимосвязь этих свойств с процентным диспергированием, определённым методом подсчёта агломератов, даёт приблизительно следующую картину для многих типов резиновых смесей, наполненных сажей.

Диспергирование, % Классификация

Выше 99 Очень высокая (степень)

97 – 99 Высокая

95 – 97 Средняя

92 – 95 Низкая

Ниже 92 Очень низкая [25]

1.4.1.13 Оборудование

1.4.1.13.1 Микротом. Микротом типа салазок, оборудованный зажимом для образца и держателем для стеклянных ножей. По желанию оператора могут быть также использованы стальные ножи.

1.4.1.13.2 Замораживающие блоки, состоящие из медного винта, входящие в изолирующий блок из TFE – фторуглерода (рис. 8) [25]. Площадь поперечного сеченгия блока из TFE – фторуглерода составляет 28 мм2, а высота – 40 мм. Часть медного винта, снабжённая резьбой, имеет диаметр 15 мм и будет проходить в центр блока из TFE – фторуглерода на глубину 34 мм.

Рис 8 Латунный держатель для образца и изолятор из TFE – фторуглерода [25]

Рис 8 Латунный держатель для образца и изолятор из TFE – фторуглерода [25]

|

Следует использовать крупную резьбу типа расширения для предотвращения растрескивания TFE – фторуглерода после замерзания установки. Головка медного винта имеет диаметр 18 мм и будет выходить на 3 мм выше изолятора из TFE – фторуглерода. Верхняя часть головки заштрихована накрест мелкими канавками глубиной около 1 мм.

1.4.1.13.3 Микроскоп. Рекомендуется оптический микроскоп с бинокулярным наблюдением (если нужны микрофотографии, используется тринокулярный тип микроскопа). Микроскоп должен иметь подвижный столик для образца и источник белого света переменной интенсивности. Линзы должны включать 2 широкопольных окуляра с 10-кратным увеличением и объективы с 6-10-кратным увеличением. Принимая во внимание поправки на трубу микроскопа, следует выбирать объективы так, чтобы получить увеличение в диапазоне от 75 до 100Х (для микрофотографий рекомендуется плоский объектив с четырёхкратным увеличением и перипланатический окуляр с десятикратным увеличением).

1.4.1.13.4 Вспомогательная аппаратура для микроскопа. Широкопольный окуляр с 10-кратным увеличением, содержащий окулярную сетку размером 1 см2, которая разделена на 1000 небольших квадратов.

1.4.1.13.5 Измерительные линзы. Семикратный измерительный увеличитель, градуированный до 0,1 мм для измерения коэффициента набухания микротомных срезов. Для этой цели может быть также использован механический столик верньера.

1.4.1.13.6 Стеклянные плоскогубцы и резец. Для изготовления стеклянных ножей рекомендуются плоскогубцы с широкой поверхностью и стеклянный резец типа колёсика.

1.4.1.13.7 Штанец. Для вырезания образцов размером 3 мм*8 мм рекомендуется штанец из отпущенной стали.

1.4.1.13.8 Щёточки из собольего меха (00).

1.4.1.13.9 Сосуд Дьюара, ёмкость 2 л (с широким горлом).

1.4.1.13.10 Стеклянные ножи. Ножи изготовляют из плоского стекла шириной 50 мм и толщиной приблизительно 6 мм.

1.4.1.13.11 Предметные и покровные стёкла микроскопа.

1.4.1.14 Реагенты и материалы

1.4.1.14.1 Жидкий азот.

1.4.1.14.2 Растительный клей, растворимый в воде.

1.4.1.14.3 Нафта, точка кипения в пределах около 113 - 144°С.

1.4.1.15 Приготовление образца.

1.4.1.15.1 Вулканизаты. Образцы могут быть отрезаны от стандартных опытных листов резиновой смеси толщиной около 2 мм или от кусков вулканизованных изделий. Вулканизованные образцы должны быть использованы из-за растворителя, применённого для выравнивания тонких срезов. Если вместо 2-миллиметровых листов используются куски, то эти куски прежде всего необходимо довести до толщины около 2-3 мм.

1.4.1.15.2 Невулканизованные резиновые смеси. Для каучуков высокой непредельности (например на основе маслонаполненного БСК, НК и бутилкаучука) тщательно опылите небольшие кусочки смеси диаметром около 10 мм и толщиной около 2-3 мм перекисью дикумила. Вулканизуйте в пуговичной вулканизационной форме (специальная форма, содержащая несколько кольцевых полостей диаметром приблизительно 10 мм и глубиной 3 мм) под высоким давлением при температуре около 155°С. Резиновые смеси на основе маслонаполненного БСК требуют вулканизации около 10-15 минут. После вулканизации, удалите избыток перекиси с поверхности образца и приступайте к секционированию, стараясь не делать срезы ниже вулканизованного слоя поверхности.

1.4.1.15.2.1 Для бутилкаучука удовлетворительная вулканизация может быть достигнута от смеси 1 части тиурама, 1 части альтакса, 1 части серы и 5 частей окиси цинка. Причём вулканизацию проводите в течении часа при 155°С. другие альтернативы вулканизации высоконепредельных полимеров фактически без смешения в полостях следующие: (1) изучение высокой энергии и (2) химическая обработка однохлористой серой. Однако, прежде чем использовать любой из последних методов, смесь следует спрессовать для удаления большинства раковин.

1.4.1.16 Испытуемый образец

1.4.1.16.1 Вырежьте прямоугольный образец длиной 8 мм, шириной 3 мм и толщиной 2 мм. Используйте штанцевый нож, если он имеется. Если штанец не используется, длину и ширину образца следует регистрировать с помощью измерительного увеличителя.

1.4.1.16.2 Подготовьте один блок образца для каждой исследуемой смеси.

1.4.1.17 Изготовление стеклянных ножей.

1.4.1.17.1 Для изготовления ножей пригодны стандартные типы плоского стекла. Лучше, если толщина стекла составляет около 6 мм. Большой лист стекла следует несколько раз разломать пополам, так, чтобы в конце концов получить полосы шириной 50 мм. Переломы подобным образом лучше осуществлять путём простого отламывания 50-миллиметровых полос по одной за один приём. При осуществлении этой последней процедуры прилагаемая сила может быть неодинакова, что приведёт к неровностям на боковых поверхностях, образующих края ножа. Важно также, чтобы стекло перед переломом было очищено от грязи. рекомендуется промывание стекла в жидком детергенте.

1.4.1.17.2 Используя довольно толстую линейку, прочертите прямую линию (перпендикулярно боковым поверхностям) поперёк листа стекла на расстоянии 50 мм от края. Проследите, чтобы отметка фактически не доходила до боковых поверхностей во избежание откалывания края. Далее переломите стекло вдоль отметки с помощью стеклянных плоскогубцев. Верхние губки плоскогубцев должны иметь точки повышенного давления на обоих концах зажимной поверхности, в то время как нижняя губка должна иметь увеличенную площадь в центре. Эти точки давления могут быть образованны небольшими полосками пластмассовой ленты, если они не внедрены в поверхность губок плоскогубцев. Для создания перелома зажмите стекло плоскогубцами так, чтобы точка давления на нижней губке находилась под отметкой около центра полосы. Передние края губок плоскогубцев должны быть перпендикулярны поперечной линии. Устойчивое давление легко приводит к перелому. Затем очертите результирующий 50-миллиметровый прямоугольник стекла поперёк диагонали. Отметка должна быть недалеко от центра, так что потенциальный край ножа был на небольшом расстоянии от угла на одной из боковых поверхностей, которые были образованы во время приготовления стеклянных полос. Проследите, чтобы отметка не доходила до краёв стекла. Остановитесь на расстоянии 1-2 мм от каждой стороны. Переломите стекло, как и прежде, с помощью стеклянных плоскогубцев. Каждый прямоугольник образует, как правило, один пригодный режущий край.

1.4.1.17.3 Приготовьте одновременно несколько ножей и осмотрите дефекты краёв (зазубрины, кривизну) под бинокулярным микроскопом. Прямые края наиболее желательны, но не являются совершенно необходимыми. Не храните ножи в течение очень длительного периода времени, т. к. некоторые экспериментальные данные доказывают, что края во время хранения портятся.

1.4.1.17.4 Во время использования необходимо часто осматривать края и менять нож, когда края становятся сильно выщербленными. Срок службы ножа зависит в значительной степени от количества срезов (особенно при срезании блока образца) и от природы самого образца. Смеси, содержащие относительно высокие количества неорганических наполнителей, особенно склонны вызывать откалывание краёв ножа и для каждого нового образца может потребоваться новый нож.

1.4.1.17.5 Следует также принимать во внимание угол зазора (угол, образованный между образцом и нижней поверхностью ножа). Считают, что угол зазора в 15° является удовлетворительным для многих типов эластомерных смесей, но он может изменяться по желанию операторов.

1.4.1.18 Порядок проведения эксперимента.

1.4.1.18 Погружение и замораживание образцов (жидкий азот). Погрузите образец в клей, растворимый в воде, находящийся в центре рифлёной латунной поверхности держателя образца, так, чтобы длинная ось образца была параллельна сторонам блока из TFE – фторуглерода (рис. 9)[25].

Рис. 9 Погружение резинового блока в клей.[25]

Проследите, чтобы клей прошёл до верхних краёв образца со всех четырёх сторон. Затем с помощью щипцов погрузите весь держатель образца в сосуд Дьюара с жидким азотом. Через несколько секунд клей замёрзнет и побелеет. На этой стадии быстро удалите держатель образца и осмотрите дефекты погружения, такие как пузырьки воздуха или опрокидывание образца. Если погружение удовлетворительное, рекомендуется использовать острый нож для удаления избытка клея с верхней части и с боков образца. Это уменьшит разрушение ножа во время срезания образца. Затем повторно погрузите держатель образца в жидкий азот на необходимое время. Время погружения, в основном, зависит от типа полимера и типа навески сажи. Время погружения увеличивается с уменьшением навески сажи, увеличением диаметра частиц и уменьшением температуры фазового перехода второго порядка полимера. Вулканизаты из бутилкаучука, содержащие 50 весовых частей сажи HAF на 100 весовых частей каучука или смеси на основе маслонаполненного БСК с 50 весовыми частями сажи ISAF на 100 весовых частей каучука, требуют приблизительно одноминутного замораживания. Резиновые смеси на основе бутадиенового каучука могут требовать 2-минутного или более длительного времени замораживания. Более детальная информация относительно времени замораживания лучше всего собирается операторами на их собственных специфических образцах.

1.4.1.18.2 Погружение и замораживание образцов (жидкая двуокись углерода). Может быть использован стандартный столик для замораживания в СО2. однако с целью предосторожности рекомендуется усилить этот столик, чтобы он мог выдерживать высокие давления пара жидкой двуокиси углерода.

1.4.1.18.2.1 Соедините столик для замораживания посредством гибкого шланга и фильтра с бункером, в котором находится жидкая двуокись углерода. Бункер следует снабдить сифонным фитингом для того, чтобы двуокись углерода поступала как жидкость, а не как газ.

1.4.1.18.2.2 Погрузите образец в клей, находящийся в центре столика для замораживания, таким же образом, как описывалось под цифрами 1.4.1.18.1, и замораживайте с помощью нескольких коротких взрывов путём быстрого открытия и закрытия клапана. При необходимости замораживайте повторно во время секционирования. Если образцы слишком мягкие для микротомирования при температурах жидкой двуокиси углерода, налейте немного жидкого азота на блок образца, когда он находится на столике для замораживания.

1.4.1.18.3 Микротомирование. Вставьте держатель с замороженным образцом в зажим на микротоме и закрепите в рабочем положении так, чтобы длинная ось образца находилась на одной линии с длинной осью ножа (рис. 10) [25]. Затем вручную продвиньте образец вверх, чтобы его верхняя поверхность почти достигла уровня ножа. На этой стадии начинайте микротомирование, продвигаясь вперёд на 5-10 микрон, пока образец не разгладится и не получатся срезы в натуральную величину. В течение секционирования край ножа необходимо непрерывно смачивать растворителем (нафтой) с помощью щёточки.

Рис. 10 Замороженный образец, установленный для секционирования на салазках микротома [25]

1.4.1.18.3.1 После срезания установите автоматический контроль толщины образца на 2 микрона (может быть необходимо более низкое значение, если навеска сажи очень высокая или если скорость теплового расширения очень высокая) и делите на части, используя длинный ровный ход ножа. После каждого разрезания, прежде чем отпустить салазки, тонкие срезы с края ножа удаляйте довольно быстро щёточкой, погружённой в нафту. По мере отрезания помещайте срезы в чашку Петри с нафтой. Для обеспечения хорошего качества повторяйте операцию пока не будут получены 12 или более срезов. Избегайте избыточные промежутки времени между следующими друг за другом срезами, так как это приведёт к утолщению за счёт теплового расширения. Кроме того, если затрачивается много времени, резиновый образец размягчается и возникает необходимость в его повторном замораживании.

1.4.1.18.4 Подготовка образца для исследования под микроскопом. Используя новую щёточку из собольего меха (не ту, что применялась для удаления срезов с ножа), переместите образец из растворителя на чистое предметное стекло микроскопа. Срез будет свёрнут в небольшой плотный рулон. Осторожные движения щёточкой, смоченной в растворителе, расправят срез, и он будет лежать плоско на предметном стекле, закрепите слегка один его угол иглой.

Рис. 11 Удаление срезов, набухших на нафте,

с помощью щёточки [25].

1.4.1.18.4.1 Расправьте щёточкой 5 или 6 образцов с целью гарантирования одного хорошего образца для измерения. Затем покройте образцы покровными стёклами и герметизируйте лентой или небольшим количеством цемента на каждом углу.

1.4.1.18.5 Подготовка к подсчёту. Осмотрите срезы на качество под оптическим микроскопом и выберите один образец относительно без морщин, раковин и отмоток ножа. Избегайте также очень тонких срезов, так как некоторые агрегаты сажи могут быть сметены щёточкой.

1.4.1.18.5.1 Измерьте длину и ширину среза, выбранного, для подсчёта. Эти размеры необходимы для вычисления площади образца после набухания. запишите это значение на ряду с площадью образца перед набуханием.

1.4.1.18.6 Методика подсчёта. Подсчет агломератов проводится с помощью линованной сетки, находящейся в одном из окуляров микроскопа. Увеличение должно быть в пределах 75-100 раз. Точную цифру выбирает оператор, основываясь на технических условиях своего микроскопа и системах линз. При стократном увеличении каждый квадрат на сетке составляет 10*10 микрон. В пределах увеличения в 75-100 раз процентное номинальное значение диспергирования на данном срезе не изменяется значительно при условии, что приготовление образцов адекватное. Однако увеличение должно быть постоянным при сравнении и классифицировании степени диспергирования различных образцов.

1.4.1.18.6.1 Отсчитайте 5 полей на срезе, выбирая их произвольно из четырёх углов центра. Каждое поле представляет собой общую площадь, покрытую 10000 квадратов на сетке. Подсчитайте все квадраты, которые, по меньшей мере наполовину, покрыты агломератами сажи. Все эти агломераты будут размером до 5 микрон. Чёрные скопления сажи легко отличить от обычно коричневого фона и отметок ножа, которые выглядят как длинные полоски.

1.4.1.19. Подсчет и объяснение результатов.

1.4.1.19.1 Процентное диспергирование. Вычислите процентное диспергирование, представляющее процент сажи, которая была диспергирована с образованием агломератов размером ниже 5 микрон, следующим образом:

Диспергирование, %=100-SU/L,

где: U – общее количество квадратов сетки, которые, по меньшей мере наполовину, покрыты сажей (это представляет собой в среднем 5 подсчётов по сетке на срезе);

S – коэффициент набухания площади от действия растворителя, использованного для того, чтобы расправить срезы (отношение среза после набухания к площади до набухания);

L – объёмный процент сажи в резиновой смеси.

Для максимальной точности объёмный процент сажи может быть вычислен из следующего выражения.

L  (общий вес смеси) (2)

(общий вес смеси) (2)

Однако, когда имеют дело с углеводородными каучуками, для практических целей удельный ве сажи можно просто рассматривать как в два раза больший удельный вес полимера и масла, а весом вулканизующих веществ можно пренебречь. Тогда объёмный процент сажи может быть вычислен из следующего упрощённого выражения, где

L=  (общий вес полимера и масла) (3)

(общий вес полимера и масла) (3)

1.4.1.19.1.1 Когда имеют дело с такими каучуками как БСК, НК, бутадиеновый каучук и этиленпропиленовым мономером, два различных метода вычисления процентного объёма сажи дают незначительную разницу в конечных значениях процентного диспергирования.

Большинство агломератов не состоят полностью из сажи. Они могут содержать значительные количества полимера или мягчителя. В крайних случаях, когда U очень большое, возможны отрицательные номинальные значения диспергирования. Такие смеси чрезвычайно плохие и могут быть классифицированы просто как смеси с нулевым номинальным значением диспергирования. необходимо также допускать, абсолютный уровень всех значений процентного диспергирования возможно выше, чем представленные значения. Для галогенированных углеводородов , таких как хлоропреновый каучук, или неуглеводородов, таких как силиконовый каучук, следует принимать во внимание истинный удельный вес полимера.

1.4.1.19.2 Классификация размеров агломератов и диапазона диспергирования. Размер агломератов является главным аспектом диспергирования, поскольку, как правило, большие агломераты сажи наиболее подвержены разрушению к концу приготовления резиновой смеси. Для облегчения оценки среднего размера агломератов может быть использована таблица классификации диспергирования (таблицу можно получить по номинальной стоимости из центра ASTM. 1916 Race St. Philadelphia, Pa. 19103). Эта таблица, кроме того, представляет эталонную шкалу для оценки диспергированной сажи в тех случаях, когда нет необходимости в более точно измеренных значениях. Эти случаи включают, в частности, оценку смесей при очень низких уровнях диспергирования, о плохом качестве которых можно судить по простым визуальным наблюдениям срезов. Такие образцы довольно утомительно измерять.

1.4.1.19.2.1 Таблица классификации диспергирования содержит световые микрофотографии (60-тикратное увеличение) микротомных срезов от смесей с различным качеством диспергирования. Каждая фотография представляет квадрат размером 1,3*1,3 мм на действительном срезе резиновой смеси. Во всех случаях объёмная навеска сажи составляет 28%. Таблица градуируется от А до Н по мере уменьшения процентного диспергирования и от 1 до 6 по мере увеличения размера агломератов. Для каждого буквенного номинального значения количество недиспергированной сажи одинаковое во всех шести категориях размеров агломератов. Однако будет заметно, что некоторые из микрофотографий выпущены из категорий крупнодисперсных агломератов диапазонов А, В и С по простой причине выпадания процентных номинальных значений из диапазона при этом уровне размера.

Следует помнить, что хотя каждая микрофотография, представленная в таблице классификации диспергированя, показывает определённое количество недиспергированной сажи, процентные диапазоны достоверны только для 18% объёмной навески сажи. Смеси, содержащие более низкие и более высокие объёмные навески, могут быть классифицированы с помощью этой таблицы, но процентные номинальные значения должны быть соответственно скорректированы [25].

1.4.1.19.2.2 Таблица классификации диспергирования служит также средством описания определённых типов необычных картин диспергирования сажи, таких как невальцованные латексные маточные смеси представлены в таблице. Плохое перемешивание или изменённый внешний вид маточных смесей можно описать с точки зрения серии «Н». несмотря на то, что вся эта серия бывает при нулевом уровне диспергирования, внешний вид различных категорий агломератов значительно изменяется. Точное описание внешнего вида часто имеет значение при установлении причины плохого перемешивания маточной смеси.

1.4.1.20 Протокол.

1.4.1.20.1 Измеренные значения процентного диспергирования. Выразите измеренные номинальные значения диспергирования с точностью до 0,1%.

1.4.1.20.2 Размер агломерата. Запишите средние размеры агломератов с точки зрения одной из 6 категорий таблицы классификации диспергирования. В случаях, когда существует бимодальное распределение агломератов, могут быть включены 2 категории.

1.4.1.20.3 Вычисленные значения процентного диспергирования. Запишите вычисленные номинальные значения диспергирования с точки зрения 1 из 8 диапазонов (А – Н) таблицы классификации диспергирования.

1.4.1.20.4 Комбенированные номинальные значения. В случаях, когда процентное диспергирование измерялось, включите измеренное значение с диапазоном и категорией размера агломератов таблицы классификации диспергирования. Например, измеренное значение 94,3% с категорией агломератов «2» будет представлено как 94,3 (С2).

1.4.1.20.4.1 Если диапазон диспергирования был вычислен, внесите в протокол просто диапазон с категорией размера агломератов. В этом случае вышеупомянутый пример будет представлен как С2.

1.4.1.20.5 Определение смеси.

При возможности перечислите следующую информацию:

1.4.1.20.5.1 Рецептура

1.4.1.20.5.1.1 Сажа, тип и навеска

1.4.1.20.5.1.2 Другие наполнители. Тип и навеска.

1.4.1.20.5.1.3 Полимер, тип

1.4.1.20.5.1.4 Мягчитель, тип и навеска

1.4.1.20.5.2 Смешение. Описать методику смешения резиновой смеси с точки зрения одного или более следующих вопросов.

1.4.1.20.5.2.1 Стандартная методика смешения

1.4.1.20.5.2.2 Тип оборудования

1.4.1.20.5.2.3 Маточная смесь

1.4.1.20.5.2.4 Конечная резиновая смесь

1.4.1.21 Точность

1.4.1.21.1 Точность ± 0,1% достижима при измерении процентного диспергирования сажи на любом данном микротомном срезе. Однако эта степень точности невозможна при измерении различных микротомных срезов одной и той же смеси из-за изменений в приготовлении образцов. Поэтому отклонения в диспергировании на несколько десятых процента не являются показателями значительных различий при сравнении разных резиновых смесей. Общепринято считать, что минимальные значения отклонения в диспергировании составляют около 1-2%, но зависят от общего диапазона диспергирования. По-видимому, небольшие отклонения более показательны при высоких уровнях диспергирования[25].

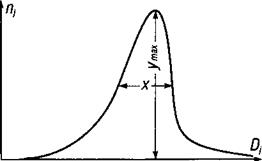

Дисперсность сферических частиц технического углерода можно оценивать по их диаметру Dj, колеблющемуся в условиях получения различных марок продукта в пределах десятков—сотен нанометров. Уменьшение размеров частиц (повышение дисперсности продукта) ведет к увеличению его усиливающей способности в резинах за счет увеличения поверхности контакта углерода с полимером. К сожалению, условия проведения процесса не позволяют получить строго однородный по размерам частиц продукт, и он является существенно полидисперсным, то есть представляет собой как бы смесь продуктов различной дисперсности [24].

Полидисперсность характеризуется распределением частиц по размерам. Чем шире кривая распределения частиц по размерам (диаметрам), тем менее однороден

Рис. 11.

Кривая распределения частиц по размерам [24]

Рис. 11.

Кривая распределения частиц по размерам [24]

|

продукт, то есть тем больше разброс х диаметров Dj и меньше содержание утах частиц с диаметром, характеризующим дисперсность продукта в составе технического углерода одной марки (рис. 11).

Прямое измерение размера частиц и их распределение возможны только с помощью электронной микроскопии, несмотря на очевидные проблемы в определении границ частиц. Первые измерения диаметров частиц (по крайней мере 50 % их видимой окружности) проводились вручную на увеличенных микроснимках. В настоящее время разработаны автоматические методы анализа изображений. Первые работы по автоматическому анализу изображения были выполнены Гессом с применением анализатора изображений « Квантимет В» для измерения изображения агрегатов на фотографических отпечатках.[24] Такие изображения измерялись сканером телевизионного типа, выходные данные которого затем анализировались компьютером. В этих работах размеры частиц не измерялись специально, но средние значения средней хорды (отношение площади проекции агрегата к его периметру) оказались пропорциональны диаметрам частиц, измеренных на цейсовском анализаторе размера частиц. Методика совершенствовалась, и в 1975 году появилась система «Квантимет 720», в которой телевизионная камера уже напрямую была связана волоконной оптикой с трансмиссионным электронным микроскопом высокого разрешения. В дальнейшем эта процедура совершенствовалась с целью лучшего диспергирования образцов техуглерода, значительно уменьшая неравномерность наблюдаемых в микроскопе агрегатов по размеру (или число частиц на агрегат).[3] Таким образом, размер частиц становится пропорционален размеру агрегатов. Для каждого отдельного агрегатасредний диаметр частиц d выводится как:

d=α(π*A/P), (4)

где А — площадь проекции агрегата;

Р — периметр агрегата;

α — коэффициент, связанный с формой агрегата.

Правильность выражения (1.1) во многом определяется однородностью размера частиц внутри любого заданного агрегата технического углерода [26]. Таким образом, количество частиц п в каждом агрегате может быть приблизительно вычислено как:

(5)

(5)

где VA — вычисленный объем агрегата;

VЧ — объем частицы, имеющей форму шара.

По d и п для каждого агрегата можно определить полное распределение частиц по размерам.

Удельная геометрическая поверхность Sy выводится непосредственно из среднеповерхностного диаметра dc.n. по выражению

(6)

(6)

где ρ — плотность техуглерода, г/см3;

где ρ — плотность техуглерода, г/см3;

dc.n. — диаметр, нм.

Следует отметить, что модель агрегата для расчета площади поверхности по электронному микроскопу предполагает, что шаровидные частицы не связаны в агрегаты. Кроме того, метод не учитывает и пористость поверхности частиц.

Вышеописанные методы определения дисперсности с использованием электронной микроскопии достаточно трудоемки и неоперативны.

В практике производства и применения техуглерода для определения удельной площади поверхности используют методы адсорбции определенных молекул на поверхности частиц.

Площадь поверхности почти всех твердых веществ может быть определена из объема Vад или массы Wад молекул, адсорбируемых на поверхности монослоем. Площадь поверхности S рассчитывается умножением числа адсорбируемых молекул или атомов на площадь поперечного сечения по выражению

S(m2) = Wад*N*A/M, (7)

где Wад — масса монослоя, г;

N — число Авогадро, 6,022 х 1023 моль-1;

А — площадь поперечного сечения адсорбента, м2;

М — молекулярная масса адсорбента, г/моль [24].

Удельная площадь поверхности (м2/г) может рассчитываться простым делением S на действительную массу частиц в граммах. Указанный метод расчета удельной поверхности (метод Лангмуира) предполагает, что адсорбция заканчивается монослоем, но это бывает крайне редко. В 1938 году была разработана теория БЭТ (по именам авторов Брюна-уэра, Эммета и Теллера), которая учитывает многослойную адсорбцию, она позволяет определить число молекул, сформировавших монослой. Метод БЭТ нашел широкое применение как метод определения удельной площади поверхности технического углерода посредством адсорбции азота (по многоточечному или одноточечному графику). Этот метод измеряет общую площадь поверхности, включая любые поры.[24]

Для измерения площади поверхности технического углерода используется также и адсорбция йода. Это наиболее широко используемый метод для контроля качества при производстве технического углерода. Йодное число выражается в миллиграммах (масса адсорбированного йода) на грамм (масса технического углерода) и не является истинной площадью поверхности. Однако концентрация йодного раствора подобрана таким образом, что величина йодного числа в общем хорошо согласуется с площадью поверхности по азоту для непористого и неокисленного технического углерода. Следует заметить, что адсорбция йода зависит от химии поверхности — увеличение на поверхности неразложившихся углеводородов, неэкстрагируемых толуолом, и кислородных группировок искажает результаты измерений (в данном случае занижает). Йодная адсорбция увеличивается при наличии пористости, но в меньшей степени, чем по азоту, из-за более крупного размера молекулы йода.

Так же широко распространен в производственной практике метод определения удельной площади поверхности адсорбцией цетилтриметиламмоний бромида (ЦТАБ) техническим углеродом в водном растворе. Впервые для анализа технического углерода ЦТАБ был применен Салибом (Saleeb) и Китченером (Kitchener).

9. Методика определения ЦТАБ по ASTM недавно была усовершенствована Сандерсом (Sanders) с коллегами [27], которые автоматизировали фильтрацию и анализ фильтрата. Для анализа фильтрата вместо титрования раствором диоктилсульфосукцинатом натрия (аэрозоль ОТ) использовалась жидкостная хроматография высокого давления. В сравнении с современной процедурой ASTM этот новый метод менее трудоемок и показал более высокую точность. Молекулы ЦТАБ гораздо крупнее молекул азота и йода, поэтому удельная площадь поверхности по ЦТАБ дает наилучшую связь с размером частицы. Это связано с тем, что данный метод испытания определяет только площадь доступной внешней поверхности частиц техуглерода и для всех практических целей может рассматриваться как независимый от влияния пористости или химии поверхности. Поэтому в отечественной практике этот показатель получил название «удельная внешняя поверхность».

Дата добавления: 2021-06-28; просмотров: 617;