Дистилляция двойных смесей

Дистилляцией называется процесс разделения раствора на составные части путем перегонки. В основе метода лежит различие в составах равновесных жидкостей и пара. Разделение осуществляется тем легче, чем больше различаются по составу равновесные жидкость и пар.

t

пар

пар

ж+п

ж+п

C R D

C R D

жидкость

A N2 N1 N N4 N3 N5 B

состав

Рис. 11.6. Диаграмма состав-температура кипения двойной жидкой системы без экстремума

Рассмотрим двухкомпонентную жидкую систему, кипящую без образования азеотропа (рис. 11.6).

Если нагревать раствор состава N1, то кипение его начинается при температуре t1. Пар, равновесный с этим раствором, имеет состав N3. Так как он богаче компонентом В по сравнению с жидким раствором, то после испарения некоторого количества раствора, остающаяся часть его становится более богатой компонентом А и имеет, например, состав N2. Раствор такого состава не может кипеть, пока температура не поднимется до t2. Пар, находящийся в равновесии с этим раствором, имеет состав N4. Он тоже богаче компонентом В, чем раствор. Поэтому остаток раствора обогащается компонентом А и температура кипения повышается. В результате в остатке будет содержаться практически чистый компонент А и температура кипения достигнет tA.

Обратимся теперь к парам. Если пар, выделяющийся из раствора, например пар состава N3, сконденсирован в другой сосуд и полученный конденсат, в свою очередь, подвергнут дистилляции, то он будет кипеть при температуре t3 и пар его будет еще более богат компонентом В (состав N5). Продолжая такой процесс конденсации и дистилляции, можно в конце концов достигнуть того, что выделяющийся пар будет представлять собой практически чистый компонент В. Таким образом, можно разделить двойную жидкую смесь путем дистилляции на чистые компоненты.

В системах, содержащих азеотропы, осуществить разделение раствора на чистые компоненты таким путем нельзя.

Рассмотрим диаграмму состав-температура кипения с минимумом (рис. 11.7). Если раствор, имеющий состав, промежуточный между А и С, например N1, подвергнуть дистилляции, то пар, находящийся в равновесии с раствором, будет иметь состав N2, то есть будет содержать больше компонента В, чем раствор. Остаток же, обогащаясь компонентом А, будет кипеть при более высокой температуре, например t2.

Продолжая дистилляцию, можно получить в остатке чистый компонент А. Чистый же компонент В из раствора состава N1 получить аналогичным путем не удается.

t

t

пар

пар

m

жидкость

A N1 N2CN4 N3 B

состав

Рис. 11.7. Диаграмма состав-температура кипения системы с азеотропной точкой

В самом деле, при повторной конденсации и дистилляции пара можно достигнуть состава С. Пар такого состава при конденсации дает жидкость такого же состава С, и новая дистилляция приведет опять к пару того же состава С, так как в азеотропных растворах состав пара и жидкости одинаков. Таким образом, раствор состава N1 можно разделить перегонкой только на чистый компонент А и азеотропный раствор С. Этот вывод относится ко всем растворам, имеющим состав между А и С.

Рассуждая подобным же образом, можно показать, что любой раствор, обладающий составом, промежуточным между С и В, путем дистилляции можно разделить только на чистый компонент В и опять-таки на азеотропный раствор состава С.

К системам этого типа относится, например, система вода-этиловый спирт. Она обладает минимумом температур кипения (78,13 °С) при составе 95,57 % спирта (при атмосферном давлении). Этиловый спирт в чистом состоянии путем такой дистилляции выделить невозможно. Однако состав азеотропа изменяется при изменении внешнего давления. Например, при достаточно низком давлении методом дистилляции можно получить чистый этанол.

Рассмотренный выше процесс разделения раствора путем отбора отдельных частей (фракций) конденсата и последующей повторной их фракционной конденсации и дистилляции дает возможность в системах, не содержащих азеотропов, разделить раствор на чистые компоненты. Этот метод разделения называется дробной или фракционной перегонкой.

Автоматизированный процесс дробной перегонки называется ректификацией.

Ректификация

Метод дробной (фракционной) перегонки в описанной форме является сложным и трудоемким для практического применения в промышленном масштабе. Разделение удается осуществить более успешно, проводя фракционную перегонку в виде непрерывного процесса, в котором операции конденсации и дистилляции отдельных фракций автоматизируются. Такой процесс называется ректификацией, а аппарат, в котором этот процесс осуществляется, ректификационной колонной.

Наиболее характерным типом таких колонн являются тарельчатые колонны. На рис. 11.8 показана схема ректификационной установки, состоящей из трех основных частей: котла 1, снабженного нагревателем 2, ректификационной колонны 3 и конденсатора 4. Ректификационная колонна имеет ряд горизонтальных полок 5, называемых тарелками.

|

Рис. 11.8. Схема ректификационной установки:

1 – котел; 2 – нагреватель; 3 – ректификационная колонна; 4 – конденсатор; 5 – тарелки; 6 – кран питания колонны; 7 – переливы для стекающей жидкости; 8 – трубки с колпачками для поднимающегося пара; 9 – кран; 10 – подача флегмы; 11 – спуск конденсата

Раствор, подлежащий дистилляции, предварительно подогретый, подается через кран 6 на одну из средних тарелок, заполняет ее и стекает через перелив по трубе 7 на тарелку, расположенную ниже.

На этой тарелке жидкий раствор встречается с поднимающимся вверх паром, который пробулькивает через него, проходя трубки 8, снабженные колпачками, обеспечивающими контакт между паром и жидкостью. При этом часть менее летучего компонента конденсируется из пара в жидкость, а часть более летучего компонента переходит из жидкости в пар. В результате пар, проходящий через трубку 8 на расположенную выше тарелку, оказывается обогащенным более летучим компонентом по сравнению с паром, поступающим с нижних тарелок, а жидкость, стекающая на расположенную ниже тарелку

через трубку 7, обогащена менее летучим компонентом по сравнению с жидкостью, поступающей с тарелки, расположенной выше.

Этот процесс повторяется на каждой тарелке и в результате при применении колонны с достаточным числом тарелок и правильной регулировке режима работы колонны из верхней части ее выходят пары, представляющие собой практически чистый более летучий компонент, а жидкость, стекающая в котел, – практически чистый менее летучий компонент.

Поступающие в конденсатор 4 пары более летучего компонента конденсируются, причем часть конденсата (флегма) подается через трубу 10 на верхнюю тарелку колонны для обеспечения нормальной работы верхней части ее, а остальная часть через трубу 11 поступает в сборник.

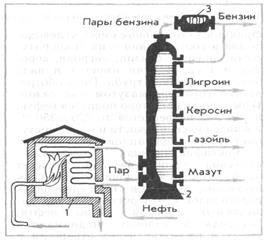

Аналогично действует ректификационная колонна в случае первичной переработки нефти. Так как нефть состоит из смеси различных углеводородов, то она не имеет определенной точки кипения. Поэтому в процессе ректификации происходит разделение ее на отдельные фракции с близкими температурами кипения. Высота ректификационной колонны достигает 40 м, а количество тарелок, разделенных на секции, составляет от 30 до 40. Схема процесса перегонки нефти при атмосферном давлении представлена на рис. 11.9.

Установка состоит из трубчатой печи для нагрева нефти и ректификационной колонны для разделения нефти на отдельные продукты.

Рис. 11.9. Схема установки для непрерывной перегонки нефти

Трубчатая печь выложена внутри огнеупорным кирпичом, обогревается горящим мазутом, подаваемым при помощи форсунок. По трубопроводу непрерывно подается нефть. Она быстро нагревается до 300-350 0С и в виде смеси жидкости и пара поступает далее в ректификационную колонну. Нагрев нефти выше 400 0С может привести к распаду (крекингу) высокомолекулярных углеводородов, входящих в нее. Пары нефти, поступая в колонну, поднимаются вверх и проходят через трубки с колпачками. Постепенно охлаждаясь, они сжижаются на тех или иных тарелках в зависимости от температур кипения.

Углеводороды, менее летучие, сжижаются уже на первых тарелках, образуя соляровое масло (газойль); более летучие углеводороды собираются выше и образуют керосин; еще выше собирается лигроин; наиболее летучие углеводороды выходят в виде паров из колонны и образуют бензин. Часть бензина подается в колонну в виде орошения для охлаждения и конденсации поднимающихся паров.

Жидкая часть нефти, поступающей в колонну, стекает по тарелкам вниз, образуя мазут. Чтобы облегчить испарение летучих углеводородов, задерживающихся в мазуте, снизу подают перегретый пар.

Таким образом, в результате перегонки нефти при атмосферном давлении образуются следующие основные фракции:

бензин (40 0С – 180 0С), состоит из углеводородов С6–С11, применяют как топливо для двигателей внутреннего сгорания, сырье для пиролиза и риформинга; в состав бензиновой фракции входят петролейный эфир (20 0С-40 0С) и экстракционный бензин (60 0С-120 0С).

керосин (180 0С – 240 0С), состоит из углеводородов С10–С14, применяют как авиационно-турбиновое топливо, сырье для крекинга;

газойль или дизельное топливо (240 0С – 360 0С), состоит из углеводородов С11–С20, применяют как дизельное и котельное топливо, сырье для крекинга;

мазут-остаток атмосферной перегонки нефти, представляющий собой смесь высокомолекулярных углеводородов С20–С40, применяется как топливо в котельных установках.

Мазут подвергают дополнительной переработке для получения нужных продуктов. Чтобы избежать разложения входящих в состав мазута углеводородов, перегонку проводят в вакуумных установках. В этих условиях углеводороды мазута переходят в пар при более низких температурах и также распределяются по фракциям.

Путем вакуумной перегонки мазута получают более высококипящие фракции: вакуумный тяжелый газойль, который используется как моторное машинное и смазочное масла, и гудрон (остаток), который используют в качестве котельного топлива и сырья для производства битумов (в дорожном строительстве).

Из некоторых сортов нефти получают смесь твердых углеводородов- парафин, используемый в производстве свечей, спичек и др., а также смесь жидких и твердых углеводородов – вазелин, применяемый в парфюмерии и фармации.

На современных НПЗ используют одновременно два вида нефтеперегонки – атмосферную и вакуумную. Такие заводы так и называют атмосферно-вакуумные.

Так как основным моторным топливом является бензин, то следует остановиться на свойствах бензина, в первую очередь на детонационной стойкости бензина.

Дата добавления: 2018-11-26; просмотров: 1558;