Классификация свойств формовочных смесей

Для получения качественной отливки, отвечающей заданным требованиям, при оптимальном уровне затрат на производство формовочная смесь должна обладать определенным набором свойств, общим как для машиностроительного, так и для художественного литья.

Таблица 3.4

Классификация свойств формовочных смесей

| Группа свойств | Наименование свойств |

| Технологические | Уплотняемость Формуемость Текучесть Прилипаемость Гигроскопичность Живучесть Осыпаемость Податливость Огнеупорность Пригораемость Выбиваемость Долговечность |

| Гидравлические | Влажность Пористость Газопроницаемость Газотворность |

| Механические | Твердость Прочность: во влажном состоянии в упрочненном состоянии в нагретом состоянии в прокаленном состоянии |

| Теплофизические | Теплоемкость Теплопроводность Температуропроводимость Теплоаккумулирующая способность |

Свойства формовочных смесей можно разбить на четыре группы: технологические, гидравлические, механические и теплофизические (табл. 3.4). Методика их определения регламентирована ГОСТ 23409-78.

Технологические свойства

Уплотняемость характеризует способность смесей изменять свой первоначальный объем под воздействием внешних сил. Уплотняемость оценивают по разнице объемов навески смеси до и после уплотнения:

Y= (H-H1)/H • 100,

где Y - уплотняемость, %; Н и H1 - соответственно высота (мм) смеси в гильзе до и после уплотнения.

Формуемость расчитывают как отношение массы смеси, прошедшей через сито вращающегося барабана к массе исходной навески:

Ф = М1/М · 100,

где Ф - формуемость, %; М - масса исходной навески, г; M1 - масса смеси, прошедшей через сито, г.

Под текучестью понимают способность смеси под воздействием внешних сил заполнять труднодоступные полости в модельной оснастке, обеспечивая равномерное уплотнение.

Текучесть смеси при статическом уплотнении определяют по разности значений твердости в двух точках образца, изготовленного с дополнительным вкладышем на лабораторном копре. Одна точка находится на поверхности образца, вторая - в месте соприкосновения образца с вкладышем.

Прилипаемость - это способность смеси во влажном состоянии прилипать к поверхности модельной оснастки или транспортных средств. Прилипаемость оценивают при помощи специального прибора, регистрирующего усилие отрыва конического цилиндра от контрольной поверхности образца. Расчет производят по формуле

П = Р/S,

где П - прилипаемость; Р - усилие отрыва, Н; S - площадь поверхности контакта цилиндра и образца, см2.

Гигроскопичностью называют способность смеси впитывать влагу из окружающей среды. При определении гигроскопичности высушиваемый образец помещают на влажный песок (5%) в эксикатор (прибор для обезвоживания, высушивания) и выдерживают в течение 2 ч. Рассчитывают гигроскопичность по формуле

Г = ((М1 – М0):М0)·100,

где Г - гигроскопичность; М0 и M1 - масса (г) образца до и после испытания.

Живучесть характеризуется продолжительностью сохранения смесью физико-механических свойств. Например, живучесть холоднотвердеющих смесей оценивают временем, в течение которого прочность на разрыв или сжатие снижается на 30%.

Осыпаемость отражает устойчивость поверхности формы при транспортировке, сборке и заливке. Ее оценивают по потере массы стандартным образцом, помещенным во вращающийся сетчатый барабан, и находят по формуле

О = ((М0 –М1):М0)·100,

где О - осыпаемость, %; М0 и M1 - масса (г) образца до и после испытания соответственно.

Податливость - это способность форм или стержня деформироваться под воздействием линейной усадки отливки. Степень податливости зависит от природы огнеупорной основы и связующего, от степени уплотнения смеси. Для улучшения податливости в смесь вводят древесные опилки или другие выгорающие добавки.

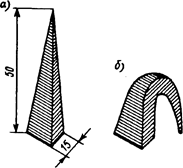

Огнеупорность характеризует способность смеси не оплавляться под воздействием высоких температур. При недостаточной огнеупорности происходит оплавление и спекание отдельных компонентов смеси, что приводит к формированию пригара на отливках. Для оценки огнеупорности используют специально изготовленные трехгранные пирамиды - конусы. Значение огнеупорности определяют по температуре, при которой вершина конуса в процессе размягчения коснется основания (рис. 3.7).

Пригораемость - это способность поверхностного слоя формы противостоять прочному сцеплению с металлом отливки. Степень пригораемости зависит от пористости смеси, ее химической инертности и т. д. Для уменьшения пригораемости на поверхность форм наносят специальные защитные покрытия.

|

Рис.З. Оценка огнеупорности материалов: а - конус в исходном состоянии; б - конус, фиксирующий температуру огнеупорности

Выбиваемость показывает, насколько легко (или сложно) стержень удаляется из внутренних полостей отливок при выбивке и очистке. Она зависит главным образом от природы и количества связующего материала смеси и от интенсивности температурного и силового воздействия металла отливки на стержень. Стержни из смеси с жидкостекольным связующим плохо выбиваются, в отличие от изготовленных из смесей с органическими легковыгорающими и некоксующимися связующими. Выбиваемость оценивают по работе, которая затрачивается на пробивку специальным бойком стержня, прокаленного при 800° С и установленного в специальном поддоне на стандартном копре. Работу пробивки определяют по формуле

А = nMh,

где А - выбиваемость; n - число ударов, необходимых для пробивки стержня; М - масса падающего груза, кг; h - высота падения груза, см.

Долговечность характеризует пригодность смеси для повторного использования после соответствующей подготовки, без введения свежих материалов. Долговечность зависит от природы огнеупорной основы и связующего, а также от интенсивности температурного воздействия металла. Долговечность оценивается числом циклов использования смеси до утраты надлежащих физико-химических свойств.

Гидравлические свойства

Влажность - одна из основных характеристик многих смесей. Она определяет значение ряда других свойств и оказывает прямое воздействие на качество отливок.

Химически-связанная влага входит в состав минеральных компонентов. При высокотемпературных воздействиях на смесь эта влага удаляется, а первоначальные свойства компонентов утрачиваются.

Поверхностно-связанная влага подразделяется на капиллярно-связан-ную и адсорбированную. Адсорбированная влага удерживается на поверхности смеси электростатическими силами. Толщина слоя такой влаги может доходить до 0,5 мкм. Капиллярно-связанная влага удерживается на поверхности частичек капиллярными силами.

Влажность определяют по изменению массы в процессе сушки навески при 105-110°С и рассчитывают по формуле

В = ((М0 – М1):М0)·100,

где В - влажность, %; М0, M1 - масса (г) смеси до и после сушки соответственно.

Влажность формовочных и стержневых смесей, определяемая стандартным способом, колеблется в пределах 3,0-7,9%.

Песчано-глинистые смеси, упрочняемые тепловой сушкой, должны иметь максимально возможную влажность, так как при этом можно достигнуть более высоких значений прочности.

При малом содержании влаги (менее 4%) ее роль как «смазки» становится менее значительной, при этом возрастают силы электростатического взаимодействия между глинистыми пластинками. Развитие этого процесса приводит к формированию глинисто-водной оболочки с хаотическим расположением глинистых пластинок и, как следствие, повышению хрупкости после сушки.

Пористость характеризуется объемом пустот (пор) отнесенным к объему смеси. Пористость в основном определяет степень проникновения жидкого металла или его оксидов в глубь формы и тем самым вероятность возникновения механического пригара на отливках.

Наименьшая пористость системы, равная 15%, достигается при использовании шаров разного диаметра. Пористость реальных формовочных смесей находится в пределах 25-30%.

Наименьшее значение пористости имеют песчано-глинистые смеси в уплотненном состоянии, наибольшее - жидкие (наливные) формовочные смеси.

Газопроницаемостью называют способность формовочной смеси пропускать газы. Это одна из важнейших характеристик. Недостаточная газопроницаемость смеси затрудняет удаление газообразных продуктов из полости формы при заливке металла. Это может послужить причиной появления различных пороков в отливках. Газопроницаемость определяют путем пропускания воздуха через стандартный образец испытуемой смеси и рассчитывают по формуле

К = Vh:Fpt,

где К - коэффициент газопроницаемости; V - объем воздуха, прошедшего через образец, см3; h - высота образца, см; F - площадь сечения образца, см2; р - давление воздуха перед входом в образец, Па; t - продолжительность прохождения воздуха через образец, мин.

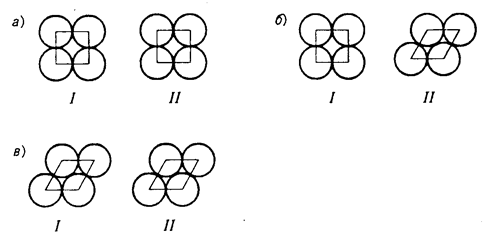

Рис. 5. Скорость выделения газов при прокаливании различных смесей:

1 — пестано-глинист»я смесь с опилками;

2 — песчано-маспяная; 3 — лесчано-лигкосульфонатная

ар

Рис. 5. Скорость выделения газов при прокаливании различных смесей:

1 — пестано-глинист»я смесь с опилками;

2 — песчано-маспяная; 3 — лесчано-лигкосульфонатная

ар

|

Газотворность - это показатель, определяемый в основном для смесей, из которых изготавливают формы для стальных отливок. Он характеризуется количеством газа, выделившегося во время выдержки навески смеси массой 1 г при температуре 1000° С в течение 30 с. Газотворность смесей зависит от содержания органических добавок и влаги, от скорости выделения газообразных продуктов. Чем выше газотворность, тем больше опасность образования газовых раковин в отливках. Чем позже начинают выделяться газы, тем меньше вероятность возникновения раковин, так как к этому времени успеет образоваться корочка затвердевшего металла.

Для стального литья критическое значение газотворной способности смеси соответствует примерно 15 см3/г.

На рис. 3.10 приведен график, характеризующий кинетику выделения газов из различных песчаных смесей. Он показыват, что вероятность возникновения газовых раковин наиболее высока при литье в формы из песчано-глинистой смеси с опилками.

Механические свойства

Твердость определяет способность поверхностного слоя формы противостоять проникновению металлического шарика.

Поверхностная твердость формы зависит от степени уплотнения смеси, количества и качества связующих. Твердость определяют с помощью специальных приборов - твердомеров.

Прочность смеси позволяет оценить, насколько форма может сохранить заданную конфигурацию при изготовлении, транспортировке и заливке металлом.

Различают прочность во влажном, упрочненном, нагретом и прокаленном состоянии.

Прочность во влажном состоянии, как правило, определяют путем сжатия образца диаметром 50 мм и высотой 50 мм.

Прочность смеси в упрочненном состоянии выявляет испытание на разрыв образца (так называемой восьмерки) длиной 78 мм с минимальным сечением 25х25 мм.

Прочность на разрыв песчано-глинистой смеси после сушки составляет 0,2-0,3 Мпа; песчано-смоляной - 0,5-1,5 Мпа; песчано-масляной - 0,8-1,0 МПа.

Теплофизические свойства

Теплофизические свойства формовочной смеси влияют на тепловой режим охлаждения отливки в форме. Они зависят от состава огнеупорной основы, от состояния формы (сырая, сухая).

Значения теплоемкости и теплопроводности определяют экспериментально, температуропроводности и теплоаккумулирующей способности - расчетным путем.

Дата добавления: 2020-10-25; просмотров: 753;