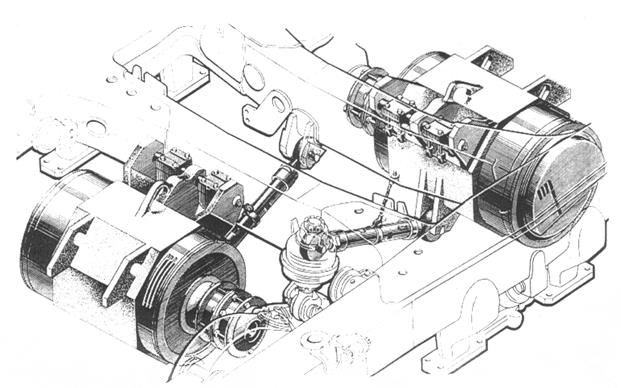

ПОДВЕШИВАНИЕ ТД на вагонах серии 81-717 и 81-714

Подвешивание ТД выполнено с применением реактивной тяги, которая соединяют нижнюю точку остова двигателя с кронштейном смежной поперечной балки рамы тележки. Такая конструкция значительно более сложная, на имеет существенное преимущество: нагрузки на балки от вращающих моментов ТД благодаря реактивных тягам взаимно компенсируется. Также данная подвеска благодаря наличию резиновых деталей не такая жесткая.

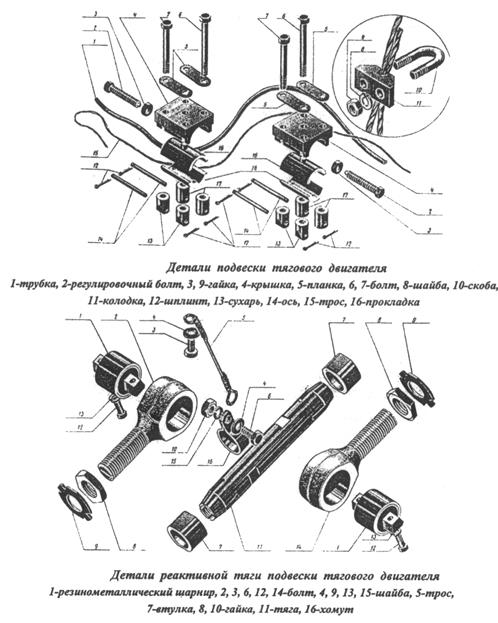

Конструктивно подвеска выполнена следующим образом. На поперечной балке имеются два верхних кронштейнах, имеющих полуцилиндрические углубления. На остове двигателя имеются три прилива в виде ребер, в отверстия которых вставлен стальной стержень 045 мм, концы его развальцовываются. Этим стержнем двигатель навешивается на кронштейны и накрывается сверху двумя крышками, также имеющими полуцилиндрические углубления. Между стержнем и кронштейнами, а также между стержнем и крышками устанавливаются резинометаллические прокладки. В крышках имеются пять сквозных отверстий 013 мм под крепежные болты, соединения с кронштейном, и штифт прокладки. Сверху в отверстия вставляются четыре крепежных болта М12, которые, проходя через отверстия в кронштейнах, ввинчиваются в специальные сухари, соединенные попарно осями.

В боковых ребрах остова двигателя имеются резьбовые отверстия для регулировочных болтов М16  2, которыми производится регулировка разбега карданной муфты (4-7 мм). Для предотвращения их само откручивания устанавливаются контргайки.

2, которыми производится регулировка разбега карданной муфты (4-7 мм). Для предотвращения их само откручивания устанавливаются контргайки.

На остове ТД внизу выполнен прилив в виде двух ребер с углублением между ними, в котором имеется глухое резьбовое отверстие М12 для крепежного болта реактивной тяги. В ребрах имеются трапециевидные вырезы. Кронштейны на нижних полках поперечных балок рамы выполнены аналогично приливам остова, для крепления второго конца реактивной тяги.

Реактивная тяга состоит из двух болтов, один из которых имеет правую, а другую левую резьбу М42 и трубы, концы которой по наружному диаметру выполнены в виде конусов с продольными цанговыми разрезами. В головках болтов расточены отверстия 085 мм, в которые запрессованы резинометталические шарниры. Сердечники шарниров цилиндрической формы имеют на основаниях трапециевидные выступы с отверстиями 013 мм под крепительные болты. На болты навинчиваются гайки, одеваются шплинтовочные шайбы и втулки с конусными отверстиями. После ввинчивания болтов в трубу на конусные части трубы надеваются втулки. При наворачивании гаек, втулки надвигаются на трубу и зажимают резьбу, фиксируя длину реактивной тяги. Шплинтовочные шайбы, установленные между гайками и втулками, предохраняют трубу от самопроизвольного откручивания. Такая конструкция тяги позволяет легко при закрепленных концах регулировать ее длину, для этого требуется ослабить гайки и гаечным ключом вращать трубу. Регулировка длины реактивной тяги выполняется для обеспечения соосности вала двигателя и вала-шестерни редуктора по горизонтали – несоосность допускается не более 3 мм.

Соединение ТД с рамой тележки через реактивную осуществляется следующим образом: трапециевидные выступы резинометаллических шарниров вставляются в вырезы приливы на остове двигателя и кронштейна на соседней поперечной балки и крепятся через отверстия болтами М12 с пружинными шайбами. Наличие резинометаллических вкладышей компенсирует перекос реактивной тяги при перемещении двигателя вдоль оси КП при регулировке разбега карданной муфты.

Для обеспечения безопасности движения в случае аварийных ситуаций подвешивание ТД имеет предохранение от падения на путь. Наиболее слабым звеном подвешивания является ребра верхнего кронштейна на остове ТД. В случае их излома стержень остается в опорных выемках кронштейнов рамы тележки. От падения на путь двигатель будет удерживаться тросом, соединяющим стержень с нижним кронштейном остова. При этом предохранительными ребрами двигатель будет опираться на ось КП.

Зазор между осью и этими должен быть по вертикали под тарой вагона не менее 75мм. Реактивная тяга также имеет предохранительный трос, который соединяет ее с поперечной балкой рамы тележки.

КАРДАННАЯ МУФТА

Связь ТД с редуктором КП при опорно-рамном подвешивании двигателя осуществляют с помощью карданной муфты, которая передает вращающий момент, и позволяет компенсировать взаимные перемещения вала двигателя и вала-шестерни редуктора.

Перемещения валов, возникающие при движении, могут происходить одновременно в горизонтальной и вертикальной плоскостях: в горизонтальной плоскости – в результате разбега КП, т.е возможности ее движения относительно рамы тележки, как в продольном, так и поперечном направлениях; в вертикальной – при просадке пружин буксового подвешивания, компенсирующего неровности рельсового пути и нагрузку от веса пассажиров. Карданная муфта допускает: параллельное смещение валов до 8 мм; угловое до 2,5˚; смещение осей до 10 мм.

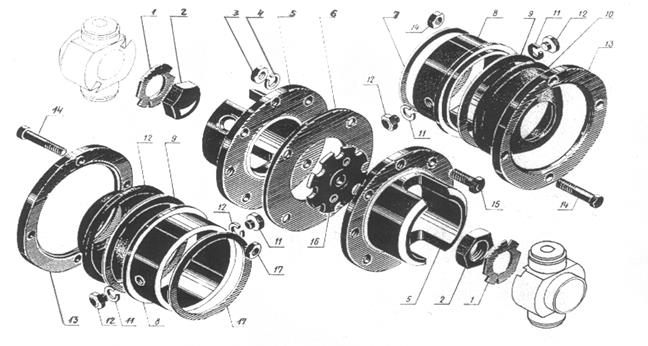

Карданная муфта состоит из двух одинаковых полумуфт, смонтированных на валах ТД и шестерни редуктора. Каждая полумуфта включает: кулачок, вилку, стакан, зажимное кольцо, маслоудерживающий щит, гайку со стопорной шайбой, четыре болта М12 с контргайками, прокладки. При окончательном монтаже карданной муфты в выточки вилок устанавливается центрирующая шайба и прокладка. Полумуфты соединяются четырьмя призонными болтами с гайками и пружинными шайбами.

Детали карданной муфты

1-шплинтовочная шайба; 2-сферическая гайка; 3,17-гайка; 4,11-шайба;

5-вилка; 6,7,9-прокладка; 8-стакан; 10-щиток; 12-болт; 13-стяжное кольцо;

14-стяжной болт; 15-призонный болт; 16-центрирующая шайба.

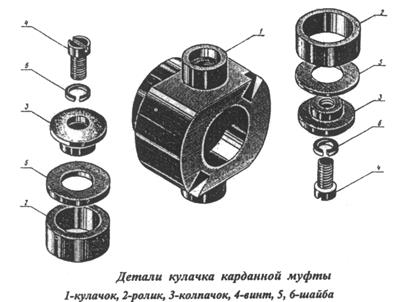

Кулачок представляет собой толстостенную втулку с коническим отверстием конусностью 1:10, а также двумя цапфами. Изготавливаются кулачок из стали 20ХН3А методом штамповки. Конусное отверстие и цилиндрические поверхности цапф подвергаются цементации и закаливанию для увеличения износостойкости рабочих поверхностей. При изготовлении к кулачку предъявляются высокие требования относительно точности исполнения геометрических параметров. Готовый кулачок проверяется на магнитном дефектоскопе.

В местах контакта цапф кулачков с рабочими поверхностями вилок происходит интенсивный износ соприкасающихся поверхностей. Для уменьшения износа трущихся элементов цапфы кулачка выполнены в виде подшипников. На цапфу кулачка надевается ролик, который имеет вид кольца шириной 20 мм. В зазор между роликом и цапфой, который образуется за счет разности диаметров, устанавливается 42 игольчатых ролика диаметром 3 мм и длиной 19,8 мм, которые подбирают по диаметру. Разница диаметров допускается не более 0,005 мм. Ролик и игольчатые ролики на рабочей поверхности цапфы фиксируются грибовидным колпачком и крепятся специальным винтом с пружинной шайбой. Ролик и иглы упираются в заплечики колпачка через упорную шайбу.

Вилка-корпус карданной муфты представляет собой втулку с одной стороны имеющий фланец, с другой вырез шириной 64мм и глубиной 17мм. При монтаже полумуфты в эти вырезы входят ролики кулачка. Опорные поверхности вырезов наплавлены твердым сплавом для увеличения твердости и износостойкости. На фланце имеются 4 резьбовых отверстия под стяжные призонные болты и 4 отверстия под стяжные болты, которые соединяют две полумуфты. Отверстия под призонные болты обрабатывают совместно на двух вилках, после чего на поверхностях наружных диаметров фланцев наносят контрольные риски, а вилки маркируют одним порядковым номером. В стенке цилиндрической части вилки просверлены два отверстия, через которые полость карданной муфты пополняется смазкой в процессе эксплуатации.

Стакан надевается на цилиндрическую часть вилки, при этом он перекрывает вырезы для роликов кулачка, а также отверстия для смазки. На наружной поверхности с одного торца на стакане имеются бурт для упора в него зажимного кольца, а в боковой стенке стакана – два резьбовых отверстия для пробок. При монтаже полумуфты стакан размещают так, чтобы резьбовые отверстия совпадали с отверстиями для смазки в вилках.

Зажимное кольцо, изготавливаемое из стали 35, имеет 4 отверстия под стяжные болты М12 с соответствии с отверстиями во фланце вилки. Кольцо крепит уплотнительный щит к бурту стакана, а стяжными болтами прижимает стакан к фланцу вилки.

Зажимное кольцо, изготавливаемое из стали 35, имеет 4 отверстия под стяжные болты М12 с соответствии с отверстиями во фланце вилки. Кольцо крепит уплотнительный щит к бурту стакана, а стяжными болтами прижимает стакан к фланцу вилки.

Щит закрывает полость полумуфты со стороны вала шестерни редуктора или тягового двигателя и служит для удержания смазки внутри муфты. Щит выполняется методом штамповки из стального листа толщиной 1,2 мм он имеет вид чашки с круглым отверстием в дне. Кромки отверстия отбортованы в виде желоба для отвода смазки.

При посадке кулачка на коническую часть вала якоря тягового двигателя и шестерни редуктора дополнительное его крепление осуществляется при помощи сферической гайки и стопорной шайбы. Шайба имеет два стопорных лепестка, которые загибаются после затяжки гайки: один – в специальный вырез на кулачке, другой – на грань гайке.

При окончательной сборке карданной муфты в выточку фланца одной из вилок устанавливается на половину толщины центрирующая шайба, которая выполнена в виде диска диаметром 130мм и толщиной 14 мм, по наружному диаметру имеет 8 полукруглых вырезов и 2 сквозных диаметрально расположенных отверстия диаметром 16 мм на расстоянии 38 мм от центра. Отверстия и вырезы необходимы для циркуляции смазки в полости муфты. В центре шайбы обеих сторон имеется утолщение диаметром 45 мм со сферическими углублениями. Радиус сферы 65 мм. В эти углубления упираются гайки крепления кулачков, ограничивая свободный ход карданной муфты вдоль оси вала двигателя и шестерни редуктора.

Соединение двух полумуфт производят четырьмя призонными болтами с резьбой М14.

Передача муфтой вращающегося момента происходит следующим образом. Кулачок полумуфты, смонтированный на валу ТД, при его вращение передает усилие цапфами на упоры вилки, соединенной призонными болтами с вилкой другой полумуфты, которая в свою очередь закреплена на валу – шестерни редуктора. С вилки этой полумуфты вращающее усилие передается кулачку, закрепленному на валу-шестерне редуктора колесной пары.

При движении вагона в карданной муфте происходит непрерывное трение отдельных металлических частей, поэтому в каждую полумуфту закладывается по 0,5 кг смазки.

Дата добавления: 2021-06-28; просмотров: 697;