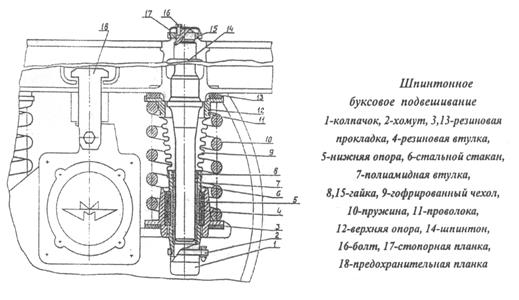

БУКСОВОЕ ПОДВЕШИВАНИЕ ШПИНТОННОЙ ТЕЛЕЖКИ

С 1988г начат выпуск вагонов со шпинтонным буксовым подвешиванием, в котором функцию поводков выполняет шпинтонный узел. Это подвешивание состоит из двух однорядных цилиндрических пружин, установленных через резиновые кольцевые прокладки и нижние опоры на крыльях буксы. На них через резиновые прокладки и верхние опоры опираются продольные балки тележки.

Вертикальную нагрузку от рамы крылья буксы воспринимают через пружины, деформации которых практически не препятствует пара трения шпинтон – полимерная втулка. Таким образом, вертикальную жесткость буксового подвешивания определяют пружины и резиновые кольца, установленные под нижней и над верхней опорами.

Шпинтоны запрессованы в раму с натягом 0,013 – 0,062мм. Верхний конец шпинтона имеет наружную резьбу, на которую навинчивают круглую гайку. Стопорение гайки осуществляется с помощью стопорной планки и фиксирующего болта с пружинной шайбой. Это является дополнительным предохранительным крепление шпинтона. В нижнюю направляющую опору устанавливается: резиновая втулка, стальной стакан, полиамидная втулка, в которой помещается шпинтон. Полиамидная втулка зафиксирована в стакане круглой гайкой.

Для исключения загрязнения рабочих поверхностей пары трения шпинтонный узел снабжен резиновыми гофрированными чехлами и колпачками. Чехлы от сползания закреплены проволокой, а колпачки – хомутиками.

Тяговые и тормозные усилия, возникающие при движении вагона по рельсовой колее, передаются от колесной пары к раме последовательно через крылья, нижние опоры, резиновые втулки, стаканы, полиамидные втулки, шпинтоны и на продольные балки рамы тележки.

КОЛЕСНЫЕ ПАРЫ

Колесные пары служат для передвижения вагона и направления его по рельсовому пути. В процессе эксплуатации колесные пары воспринимают сложные знакопеременными нагрузки. На значение и характер этих нагрузок влияют масса вагона и его загрузка, скорость и направление движения, наличие неровностей рельсового пути и др.

На вагонах метрополитена колесные пары трех типов: с цельнометаллическими, подрезиненными и цельнокатаными колесами диаметром по кругу катания 785мм. Колесные пары состоят из оси, первого колеса, второго колеса, редуктора и букс. Цельнокатаные колеса безбандажные, поверхность обода расточена в соответствии с профилем катания колеса. Цельнометаллические колеса состоят из колесного центра, центрального диска с бандажом и нажимной шайбы. Передача усилий от колесного центра на центральный диск осуществляется посредством резинометаллических вкладышей, что снижает ударные нагрузки на рельс и оборудование тележки. Недостаток этих колес – большое количество элементов, крепежных деталей; сложны в изготовлении, ремонте, при обслуживании и осмотре; высокие требования к качеству резины. Наиболее надежными в эксплуатации являются цельнокатаные колеса, более простые в изготовлении, ремонте и обслуживании.

ОСЬ КОЛЕСНОЙ ПАРЫ

Ось колесной пары представляет собой брус цилиндрической формы переменного сечения. Переходы между частями оси разных диаметров выполнены плавными, т.н. галтели для снижения концентрации напряжений. Ось состоит из следующих частей: средняя (межпредподступичная), свободная от элементов; предподступичные для посадки в горячем состоянии лабиринтных колец букс; подступичные для напрессовки колесных центров; шейки оси для посадки в горячем состоянии внутренних колец подшипников букс и резьбовые для осевой корончатой гайки. В торцевых частях оси в специально выполненных пазах устанавливают стопорные планки. В глубине паза под стопорную планку имеются два резьбовых отверстия под болты крепления планки. В глубине паза под стопорную планку имеются два резьбовых отверстия под болты крепления планки и центральное отверстие, используемое для установки при оси на станке при ее обработке.

Оси изготавливаются из углеродистой стали, заготовка которых может быть осуществлена методом ковки или прокаткой на прокатном стане. После ковки заготовку оси подвергают термообработке – нормализации с целью снятия внутренних напряжений. В результате этого металл заготовки должен соответствовать по механическим свойствам установленным характеристикам. Заготовку обрабатывают на токарных станках с удлиненной станиной. Середина оси обозначается сферическим керном, при этом разница размеров от упорных торцов предпоступичных частей до керна не должна превышать 1мм. Шейки оси, подступичные и средние части с их галтелями упрочняют методом накатки, которую производят на специальном накатном или токарном станках, оборудованных накатными устройствами. Методом накатки осей получают необходимую шероховатость поверхности, а также повышают усталостную прочность и увеличивают поверхностную твердость металла на 20-30%. При этом глубина упрочненного слоя составляет 4 -5мм.

На вагонах, которые эксплуатируются на метрополитене, применяется два типа осей: оси вагонов Е и усиленные для вагонов 81-717 и 81-714, которые имеют больший диаметр средней и подступичных частей и большую длину подступичной части под первое колесо.

Дата добавления: 2021-06-28; просмотров: 696;