Обезуглероживание сталей и чугуна

Кроме окисления, взаимодействие газов – окислителей со сталями и чугунами на межфазной границе окалина – металл приводит к окислению углерода, содержащегося в цементите или карбидах железа (обезуглероживание или декарбюризация), уменьшению его концентрации и удалению из металла с восстановлением железа:

Fe3C + ½ О2 → 3Fe + СО; (2.43)

Fe3C + СО2 → 3Fe + 2СО; (2.44)

Fe3C + Н2О → 3Fe + СО + Н2 (2.45)

Fe3C + 2Н2 → 3Fe + СН4 (2.46)

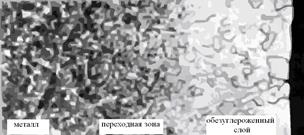

Из прилегающего слоя металла углерод диффундирует к зоне реакции, а слой металла обедняется углеродом вплоть до образования чистого феррита (твердого раствора С в α-Fe c о.ц.к. решеткой, содержащего ~0,03% С). Между обезуглероженным слоем феррита, (рис. 2.16, а, справа) и основным металлом имеется переходный слой с постепенно изменяющимся содержанием углерода.

а б

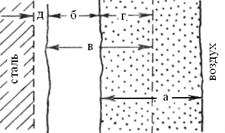

Рис. 2.16. Микроструктура обезуглероженного слоя стали 30ХГСА после З-ч нагрева при 750°С в атмосфере азота с содержанием: 8-12% Н2, 0,3-0,5% Н20, х150 (а); и схема окисленной зоны стали (б): а - толщина слоя окалины, б - толщина видимого слоя обезуглероживания, в - толщина истинного слоя обезуглероживания, г - обезуглероженный слой металла, превращенный в окалину, д - переходная зона обезуглероженного слоя.

Процесс обезуглероживания поверхности стали и чугуна с появлением видимого слоя обезуглероживания обусловлен более высокой скоростью диффузии углерода из стали и превышением скорости процесса обезуглероживания над скоростью окисления железа. Из прилегающего к окалине слоя неокисленного металла углерод диффундирует на межфазную границу металл – оксид с более высокой скоростью, чем ионы металла. При этом происходит обеднение углеродом прилегающего к окалине металла на глубину, зависящую от условий окисления (время, температура и т.д.). Обезуглероживание происходит, когда скорость диффузии углерода из стали в окалину превысит скорость окисления Fe и его скорость диффузии в окалину, поскольку обезуглероженный слой не успевает окислиться. В начальный период с высокой скоростью окисления остаточного обезуглероживания не происходит. При замедлении скорости окалинообразования появляется обезуглероженный слой, который увеличивается по толщине. Истинный обезуглероженный слой состоит из видимого обезуглероженного слоя и окислившегося слоя металла, превратившегося в окалину (рис. 2.16,б).

Обезуглероживание заметно уменьшать поверхностную твердость, стойкость к износу и предел усталости. Толщина обезуглероженного слоя зависит от состава газовой среды, состава металла, температуры и времени коррозии. Наибольшее обезуглероживание вызывает Н2, водяной пар, СО2, кислород и воздух.

Повышение содержания в газовой среде обезуглероживающих компонентов увеличивает глубину обезуглероживания стали и чугуна. Увеличение температуры и времени выдержки увеличивает глубину истинного обезуглероживания, при этом глубина видимого обезуглероживания определяется соотношением скоростей процессов обезуглероживания и окисления стали или чугуна.

Увеличение содержания углерода уменьшает скорость обезуглероживания вследствие ускорения образования окиси углерода, что приводит к самоторможению обезуглероживания. Увеличивает стойкость стали и чугуна против обезуглероживания алюминий, меньше - хром, вольфрам и марганец. Хром и алюминий в окислительных атмосферах образуют оксидные пленки, которые тормозят процесс обезуглероживания.

Обезуглероживание сталей и чугунов можно уменьшить, применяя мягкие режимы нагрева и термообработки и защитные газовые атмосферы.

Обезуглероживание способствует водородной хрупкости сталей. В восстановительных средах с повышенным содержанием Н2, (гидрирование угля, нефти , синтез NH4 и т.д.) при температурах более 250°С и давлении до 30 мПа происходит охрупчивание сталей. Это вызвано:

1) растворением водорода в металле с образованием твердого раствора внедрения;

2) выделением по границам зерен или дефектов молекулярного водорода из растворенного атомарного водорода Fe+H2O→FeO+H2;

3) охрупчиванием вследствие обезуглероживания стали и восстановления водородом упрочняющего цементита (2.46);

4) образованием вместо мартенсита хрупкого раствора водорода в Fe;

5) восстановлением оксидов по границам зерен металла: FeO+Н2→Fe+Н2O(пар)↑.

Хрупкость, вызванная первой причиной, обратима и устраняется нагреванием металла в атмосфере, не содержащей водорода.

Образующиеся по границам кристаллитов молекулярный водород, пары воды или метан создают повышенное внутриполостное давление и нарушают межкристаллитные связи, что приводит к необратимой, неустранимой хрупкости и растрескиванию сталей.

Наименее склонны к водородной хрупкости аустенитные хромоникелевые стали.

Рост чугунов

Рост чугунов - увеличение размеров чугунных изделий до десятков процентов с значительным уменьшением прочности, наблюдаемое при попеременном нагреве и охлаждении в области температур превращения α-Fe  γ-Fе. Рост чугунов вызван внутренним окислением металла по границам зерен и включениям графита, сопровождающимся увеличением объема, поскольку Vок/VMе~2. Изменению размеров способствуют колебания температуры в области превращения α-Fe(о.ц.к.)

γ-Fе. Рост чугунов вызван внутренним окислением металла по границам зерен и включениям графита, сопровождающимся увеличением объема, поскольку Vок/VMе~2. Изменению размеров способствуют колебания температуры в области превращения α-Fe(о.ц.к.)  γ-Fе(г.ц.к.), сопровождаемое изменениями объёма, что ослабляет границы зерен. Уменьшению прочности способствует графитизация чугуна - избирательная коррозия серого литейного чугуна, протекающая вследствие растворения ферритных и перлитных составляющих с образованием относительно мягкой массы графитного скелета без изменения формы. Графитизация чугуна происходит также вследствие распада цементита: Fe3C = 3Fe + С, что приводит к увеличению включений графита. Белый чугун менее подвержен росту, чем серый.

γ-Fе(г.ц.к.), сопровождаемое изменениями объёма, что ослабляет границы зерен. Уменьшению прочности способствует графитизация чугуна - избирательная коррозия серого литейного чугуна, протекающая вследствие растворения ферритных и перлитных составляющих с образованием относительно мягкой массы графитного скелета без изменения формы. Графитизация чугуна происходит также вследствие распада цементита: Fe3C = 3Fe + С, что приводит к увеличению включений графита. Белый чугун менее подвержен росту, чем серый.

Росту чугунов способствуют примеси Si, А1 и Ni, являющихся графитизаторами. Легирование Si (до 10%) и Ni (до 20%) понижает склонность чугунов к росту вследствие повышения температуры превращения α-Fe  γ-Fе и образования защитной пленки SiО2.

γ-Fе и образования защитной пленки SiО2.

Высоколегированные чугуны (силаль 5-10% Si, нихросилаль <1,8%C, 18%Ni, 2%Cr, 6%Si, Mn, нирезист 2,7-3,1%C, 12-15%Ni, 1,5-4%Cr, 5-7%Cu, 1,0-1,5%Mn, 1,2-2,0%Si) не подвержены росту, поскольку имеют стабильноаустенитную структуру.

Дата добавления: 2017-02-13; просмотров: 5491;