Внутренние факторы газовой коррозии железа и сталей

К внутренним факторам коррозии относятся факторы, влияющие на скорость, вид и распределение коррозии, связанные с природой металла (состав, структура, внутренние напряжения, состояние поверхности).

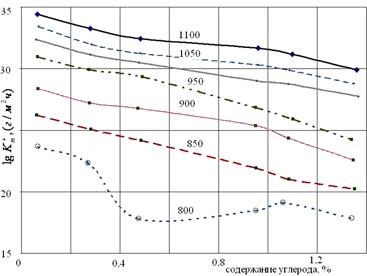

Химический состав железных сплавов оказывает основное влияние на скорость газовой коррозии. Основным составным компонентом сталей является углерод, с повышением содержания которого скорость окисления стали уменьшается (рис. 2.14), вследствие интенсивного образования окиси углерода, что приводит к замедлению скорости окисления железа, самоторможению окисления углерода и усилению образования газовых пузырей в окалине.

Рис.2.14. Влияние углерода на окисление сталей при различных температурах (0С).

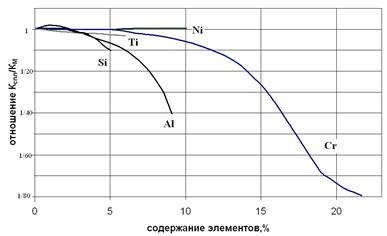

Рис.2.15. Влияние легирующих элементов на относительную скорость окисления Fe при 900 -11000С, (Кспл/КМ) – отношение скоростей окисления сплава и металла.

Сера, фосфор, марганец и никель (рис.2.15) практически не влияют на окисление железа. Титан, медь, кобальт и бериллий замедляют окисление железа, что обусловлено повышением защитных свойств образующейся окалины.

Хром, алюминий и кремний сильно замедляют окисление железа вследствие образования защитных оксидных пленок. Эти элементы широко применяют для легирования стали в целях повышения ее жаростойкости. Легирование хромом до 25 - 30%, значительно повышает жаростойкость сталей (  ≈0,01 г/м2ч)

≈0,01 г/м2ч)  , еще сильнее действуют добавки Si (до 5%) и Al (до 10%), однако стали с высоким содержанием этих элементов имеют высокую хрупкость и твердость, что затрудняет их обработку, и они не имеют широкого применения. Основой жаростойкого легирования стали является хром, для дополнительного повышения жаростойкости вводят кремний и алюминий, или оба элемента до 4 - 5%. При легировании сталей более 10% Ni и 20% хрома сильно повышается их жаростойкость и жаропрочность.

, еще сильнее действуют добавки Si (до 5%) и Al (до 10%), однако стали с высоким содержанием этих элементов имеют высокую хрупкость и твердость, что затрудняет их обработку, и они не имеют широкого применения. Основой жаростойкого легирования стали является хром, для дополнительного повышения жаростойкости вводят кремний и алюминий, или оба элемента до 4 - 5%. При легировании сталей более 10% Ni и 20% хрома сильно повышается их жаростойкость и жаропрочность.

Легирование Fe до 6% Ti, до 5% Mn, а также V, W, Ni и Co практически не повышают жаростойкость, в то же время V, W и Мо могут вызвать сильное ускорение окисления стали при высоких температурах, носящее иногда катастрофический характер из-за легкоплавкости и летучести образующихся оксидов или эвтектик.

Влияние структуры стали. При высоких температурах более жаростойкой является аустенитная структура, о чем свидетельствует характер изменения температурной зависимости скорости окисления железа в области аллотропического превращения (рис. 2.10, б; 2.12), где наблюдается более медленный рост скорости окисления с увеличением температуры. Хромоникелевые стали с однофазной аустенитной структурой более устойчивы против окисления, чем с двухфазной аустенито-ферритной структурой, с увеличением содержания феррита жаростойкость двухфазных сталей на воздухе ухудшается. Меньшая жаростойкость двухфазных сталей связана с большей неоднородностью образующейся защитной оксидной пленки по составу и распределению внутренних напряжений, возникающих в процессе роста, что приводит к большой неоднородности защитных свойств и частичному саморазрушению этой пленки.

Влияние деформации стали. При температурах, не превосходящих температуру возврата или рекристаллизации, предварительная деформация несколько ускоряет окисление в начальной стадии за счет повышенной энергии металла и влияния на структуру образующейся оксидной пленки. Растягивающие напряжения увеличивают возможность разрушения защитной пленки.

Влияние обработки поверхности. С увеличением чистоты обработки поверхности уменьшается скорость окисления. Это обусловлено пониженным уровнем напряжений в пленке и ууменьшением её микрогетерогенности, что повышает защитные свойства.

Дата добавления: 2017-02-13; просмотров: 2944;