ВНЕДОМЕННАЯ ДЕСУЛЬФУРАЦИЯ ЧУГУНА

В качестве реагентов-десульфураторов при внепечной обработке чугуна используют магний (в виде чистого магния, смеси извести и магния, кусков кокса, пропитанных магнием, в виде гранул магния, покрытых солевыми покрытиями и др.), кальцийсодержа-щие материалы (в виде извести, известняка, карбида кальция) и соду. Основные реакции десульфурации чугуна:

Mgr+[S] = MgS, ΔG º = -104100 + 44,077;

СаОт + [S] + С = CaST + СОГ, ΔG º = 25 321)-26,337;

СаС2 + [S] = CaS + 2С, ΔG º = -86900 + 28,727;

Na2O + [S] + С = Na2 S + COr, ΔG º = -2000 -26,78 Т.

Расчеты показывают, что для связывания 1кг серы необходимо 0,75 кг Mg, 1,75кг СаО, 2кг СаС2, 3,31кг Na2CO3, т. е. в случае использования металлического магния расход реагента самый низкий. При этом обеспечивается высокая степень десульфурации. К преимуществам использования именно магния можно отнести и такие факторы, как малое количество образующегося шлака, и то, что в процессе десульфурации магнием практически не образуется продуктов, вредных для окружающей среды. Однако из-за сравнительно высокой стоимости магния выбор реагента определяется в конечном счете экономическими соображениями.

Ввод реагентов в металл может осуществляться в виде кусков, гранул, порошков, проволоки. При использовании порошкообразного реагента в качестве несущего газа для его вдувания используют воздух, азот, природный газ. Для перемешивания реагента с металлом используют разные способы, в том числе: 1) падающую струю металла; 2) разные механические мешалки; 3) барботаж в процессе продувки газом; 4) пульсирующую затопленную струю; 5) воздействие вибрации и ультразвука; 6) газолифтное перемешивание и др. Перемешивание массы металла достигается при этом дополнительной продувкой ванны газом (азотом). При использовании азота необходимо учитывать реакцию

3Mgr + N2 = Mg3N2 + Q.

Лучшие результаты получают при использовании в качестве несущего газа природного газа, так как в зоне реакции в результате диссоциации метана происходит снижение температуры до ~1200°С, способствующее протеканию экзотермической реакции образования MgS, и создается защитная восстановительная атмосфера над поверхностью расплава в ковше, блокирующая поступление кислорода из атмосферы.

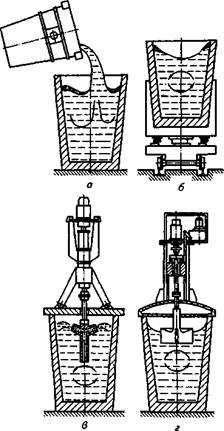

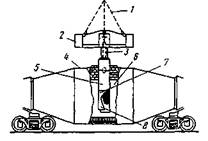

Виды механического перемешивания чугуна приведены на рис. 6.1.

При использовании смесей типа известь + плавиковый шпат + реагент, снижающий окисленность ванны (алюминий, кокс и т. п.), используют мешалки (рис. 6.1, в).

Результаты десульфурации (обессе-ривания) при использовании смесей на базе СаО зависят от таких факторов, как: а) конструкция ковша (в открытом ковше результаты хуже, чем в ковше миксерного типа); б) количество попавшего в ковш миксерного шлака (при значительном количестве миксерного шлака получение низких концентраций серы в чугуне практически недостижимо); в) температура чугуна' (чем выше температура, тем лучше результаты десульфурации).

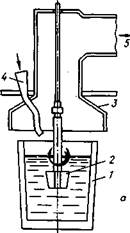

На рис. 6.2 представлена схема установки для десульфурации чугуна, располагающейся на пути жидкого

Рис. 6.1.Основные виды механического перемешивания металла:

а — падающей струей; б— вибрационным воздействием; в, г —с использованием мешалок

чугуна от доменного цеха к сталеплавильному. Масса единовременно обрабатываемой порции чугуна (рис. 6.2, а) составляет до 100т. Перемешивание металла с реагентом достигается вращением ротора-мешалки и пропусканием через ротор некоторого количества инертного газа (обычно азота), создающего эффект кипения. Пропускная способность такой установки составляет ~2 млн. т чугуна в год. При использовании данной установки для обработки чугуна смесью, состоящей из обожженной извести (90 %), плавикового шпата (5 %) и нефтяного кокса (5 %), добиваются снижения содержания серы в чугуне в 10 раз (с 0,0340 до

0,0031 %). В процессе такой обработки возможны реакции (с учетом участия в них содержащегося в чугуне кремния)

2(СаО) + [Si] + 2[S] → 2(CaS) + SiO2;

2(CaO) + [С] + 2[S] → 2(CaS) + CO2.

Используемую в составе смесей для десульфурации известь на ряде предприятий заменяют известняком СаСО3. При этом уменьшается расход энергии, затрачиваемой на разложение известняка при его обжиге в из-вестковообжигательных печах. Кроме того, термическая диссоциация частичек СаСО3 в зонах внедрения в металл способствует образованию очень мелких активных частичек СаО, а именно: СаСО3 = СаО + СО2. Образующийся оксид СО2, взаимодействуя с углеродом чугуна СО2 + С = 2СО, способствует значительному повышению турбулентности потока в реакционной зоне и циркуляции в объеме металла. Реакция разложения СаСО3 идет с поглощением тепла, однако эти потери тепла в какой-то мере компенсируются теплом, которое выделяется в процессе взаимодействия образующегося при разложении известняка СО2 с содержащимся в чугуне кремнием: СО2 + [Si] = SiO2 + С. Достигаемое при этом

Рис. 6.2.Схема установки для десульфурации чугуна:

а — с керамической мешалкой; 6— с вдуванием реагентов (см. на цветной вклейке); У— ковш с металлом; 2 — ротор-мешалка; 3 — колпак для пылеулавливания; 4 — подача десульфуратора; 5 — отвод газов

некоторое снижение содер жания кремния также благоприятно для дальнейшего передела чугуна в конвертере.

В настоящее время лучшим десуль-фуратором чугуна признан магний, поскольку его применение по сравнению с другими реагентами позволяет получать конечное содержание серы менее 0,01 %, требует малых эксплуатационных и капитальных затрат на обработку; сам реагент экологически безопасен так же, как и продукты его реакции с чугуном. Для десульфура-ции в основном используют гранулированный магний; его вводят в ковш с чугуном при помощи фурмы или в виде порошковой проволоки.

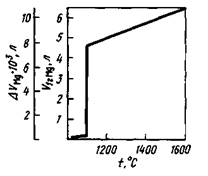

Работа с магнием имеет свои особенности, связанные, во-первых, с тем, что магний при нагреве до температуры расплавленного металла испаряется, объем его возрастает в тысячи раз (рис. 6.3) и, во-вторых, энергия взаимодействия паров магния с примесями жидкого металла и с окружающим воздухом (окисление магния с образованием MgO с выделением большого количества тепла: 2Mgr + О2 = 2MgO, ΔG º = -726 900 + + 202,027) настолько велика, что наблюдается пироэффект в виде яркой вспышки. Поэтому магний вводят в металл обычно под специальным колпаком-испарителем со щелями для выхода паров магния (рис. 6.4) или каким-либо иным способом, исключающим выброс жидкого металла (пассивирование кусков магния, заполнение магнием пор в кусках инертного материала, в пористых кусках кокса (рис. 6.5), введение в чугун гранулиро ванного магния в токе природного газа или азота, в составе порошковой проволоки и т. п.).

Какой способ ввода магния лучше? Многие производственники предпочтение отдают обработке проволокой, содержащей смесь магния с инертными добавками. Инертные добавки придают жесткость проволоке, необходимую для ее ввода на большую глубину, и, кроме того, служат глубинным пассиватором магния, дополнительно рассредоточивая его пузырьки в объеме металла. Процесс десульфурации происходит более спокойно, без выбросов и пироэффекта. Достигается на 2—4 % большая степень десульфурации чугуна, чем в случае использования чистого магния.

Рис. 6.3.Изменение объема паров магния ΔVMg при повышении температуры

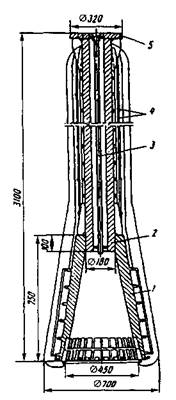

Рис. 6.4.Фурма для ввода магния в чугун:

/— испарительная камера с отверстиями для выхода паров магния; 2—несущая труба; 3— канал; 4 — стальная арматура (покрывается огнеупорной обмазкой); 5— фланец

Рис. 6.5.Схема установки для десульфура-ции чугуна магниевым коксом:

1 — четырехходовой цепной подъемник; 2—стальной балласт; 3— стальной вал; 4— ковш миксерно-го типа; 5— графитовый стержень; 6— чугун; 7 — магниевый кокс; 8— графитовый колокол

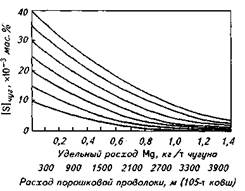

На рис. 6.6 представлена в удобном для практической работы виде номограмма расхода магнийсодержащей порошковой проволоки. Например, при начальном содержании серы в чугуне 0,02 % и желаемом конечном 0,005 % удельный расход магния должен составлять 0,62 кг/т чугуна, или в ковш следует ввести ~ 1900м порошковой проволоки (при содержании магния в 1 м проволоки 35 г; средний налив ковша 105 т).

Хорошие результаты по обессери-ванию чугуна могут быть получены при использовании соды:

Na2CO3 + [С] = Na20+ 2CO,

Na2O + [S] + [С] = Na2S + СО

Na2CO3 + 2[С] + [S] = Na2S + ЗСО.

Однако при обработке содой в атмосферу выделяется большое количество летучих веществ (включая испаряющийся Na2O, образующийся при контакте соды Na2CO3 с расплавленным металлом). Этот метод требует обязательного наличия стендов, оборудованных хорошо действующими пылеулавливающими устройствами. Должна быть освоена технология утилизации уловленных соединений натрия.

Рис.6.6. Номограмма расхода магнийсодержащей порошковой проволоки при десуль-фурации чугуна на Мариупольском металлургическом комбинате им. Ильича (105-т ковш)

Дата добавления: 2016-06-22; просмотров: 2849;