Ультразвуковая сварка

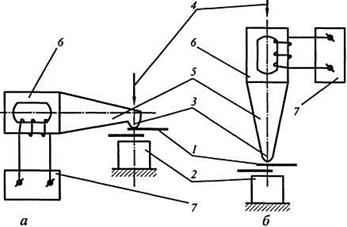

Ультразвуковая сварка (УЗС) основана на использовании энергии ультразвуковых колебаний. Свариваемые детали 1 зажимают между опорой 2 и сваривающим наконечником 3 (рис. 4), который колеблют с частотой 20...30 кГц при амплитуде 0,5...50 мкм и сдавливают усилием 0,1... 1,0 предела текучести (  ) свариваемого материала в течение 0,1...3,0 с.

) свариваемого материала в течение 0,1...3,0 с.

Специфический вид энергии - ультразвук способен резко снижать силы внешнего и внутреннего трения в озвученных металлах и полимерах, делая их сверхпластичными. Ультразвук увеличивает скорость диффузии в озвученных металлах в 107 раз, что создает условия, при которых твердый металл ведет себя как квазижидкое вещество. В свариваемом металле происходят при этом акустические кавитационные явления: чередование высоких локальных давлений с разрежением. Это способствует очистке деталей от жировых и других загрязнений, измельчает твердые окисные пленки и интенсивно удаляет их, активирует свариваемые поверхности. В зоне воздействия ультразвуком температура металла увеличивается до 0,7 температуры его плавления, а полимерные материалы начинают "плыть".

Все эти особенности ультразвука обеспечивают основное технологическое преимущество УЗС: возможность сварки металлов, в том числе алюминия и его сплавов без предварительной подготовки поверхности. УЗС обладает малой энергоемкостью (0,5...4 кВ-А) и легко подается автоматизации при скорости сварки от 1 до 20 м/мин. УЗС хорошо свариваются черные и цветные металлы, разнородные и разнотолщинные материалы (например, 0,03 + 4 мм). Возможна сварка без предварительного снятия защитных пленок, сварка многослойных деталей и полимерных материалов.

Основные технологические параметры режима УЗС: площадь ввода ультразвука в зону сварки, амплитуда колебаний сварочного наконечника, сварочное усилие (сила сжатия деталей) и время сварки. Их рассчитывают с учетом механических и теплофизических свойств свариваемого материала, а затем экспериментально проверяют и уточняют. Амплитуда колебаний сварочного наконечника должна расти пропорционально толщине свариваемых деталей и пределу текучести их материала. Например, при изменении толщины детали от 0,2 до 0,8 мм амплитуда колебаний наконечника должна увеличиться с 4 до 12 мкм, а при переходе с алюминия на никель - с 12 до 16 мкм. В то же время при возрастании силы сжатия деталей и диаметра наконечника (площади ввода ультразвука) амплитуду колебаний можно пропорционально снизить.

Рис. 87. Схемы процесса ультразвуковой сварки: а - продольная колебательной системы для сварки металлов; б – поперечная для сварки пластмасс; 1 - свариваемые детали; 2 - опора; 3 – сваривающий наконечник; 4 - усилие сжатия; 5 - волновод; 6 - преобразователь; 7 - генератор тока

Технологическое оборудование для УЗС имеет типовую структуру (см. рис. 87) и содержит привод усилия сжатия 4, волновод 5 со сваривающим наконечником 3 и магнитострикционный преобразователь 6, который питается от генератора 7 электрического тока ультразвуковой частоты. Преобразователь б выполняют как одно целое с волноводом 5 из материала, обладающего магнитострикционными свойствами: способностью сжиматься (никель) или расширяться (железокобальтовые, железоалюминиевые сплавы) под действием магнитного поля. Электрический ток от генератора 7 создает в катушке преобразователя б переменное магнитное поле, которое возбуждает в металле преобразователя ультразвуковые механические колебания. Волноводом 5 эти колебания усиливаются до амплитуды 20...50 мкм и передаются через наконечник 3 свариваемым деталям 1. Для сварки металлов чаще применяют установки с продольной, а для сварки пластмасс с поперечной системой расположения волновода 5 относительно поверхности свариваемых деталей (рис. 87, б). Ультразвуковую сварку применяют в приборостроении и радиоэлектронике при изготовлении деталей толщиной от 0,03 до 3,0 мм из алюминия, меди, их сочетаний, причем провода к этим деталям можно приваривать без снятия изоляции. Обмотки трансформаторов и обкладки конденсаторов из анодированной алюминиевой фольги сваривают с токоподводами из латуни и алюминия, не зачищая фольгу. УЗС приваривают термопары и датчики из коррозионно-стойких сплавов, этот способ сварки трудно заменим при соединении мембран толщиной 0,05...0,1 мм из палладиевых сплавов с массивными деталями химических аппаратов. Выдающимся достижением нашей науки и техники стали разработанные под руководством Г.А.Николаева и В.И. Лощилова технологии ультразвуковой резки, наплавки и сварки костных тканей, а также резки и сварки мягких тканей человека (например, кровеносных сосудов). Эти технологии освоены медиками и применяются при хирургических операциях.

Сварка трением

Сварка трением - это способ сварки давлением, при котором детали нагреваются в тонких поверхностных слоях и очищаются от пленок загрязнений и окислов в результате трения сопрягаемых поверхностей.

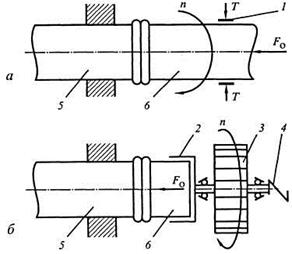

Первый патент на сварку трением был выдан в 1891 г. в США, однако идея тогда не была использована в промышленности. Практическое использование этого способа началось в нашей стране в 1956 г. с предложенной токарем А.И.Чудиковым простейшей схемы процесса, получившей название русской, или конвекционной сварки трением. Сущность ее в следующем (рис. 5). Две детали устанавливаются соосно в зажимах машины. Одна из них неподвижна, другая приводится во вращение и прижимается к неподвижной. На торцах деталей, прижатых друг к другу, возникают силы трения. Металл, ставший пластичным в результате нагрева в процессе трения, выдавливается из стыка в радиальном направлении в виде грата. Нагрев прекращается в момент резкого торможения и остановки вращения без снятия ковочного усилия.

В 1962 г. американская компания "Катерпиллер Трактор К°" запатентовала способ инерционной сварки трением. По этому способу маховик машины с помощью небольшого электродвигателя разгоняется до заданной скорости, двигатель при помощи муфты сцепления отключается, а маховик с помощью захвата соединяется с подвижной деталью, которая прижимается к неподвижной детали. Силы трения между подвижной и неподвижной деталями тормозят и останавливают маховик с деталями. За короткое время торможения маховика детали оказываются сваренными (рис. 88,б).

Затем появилась сварка трением двух деталей через вращающуюся вставку, позволившая соединять массивные или длинные детали, вращать которые невозможно, вибрационная сварка трением пластмасс, орбитальная сварка трением, при которой в начале сварки оси вращения деталей смещены относительно друг друга, что обеспечивает равномерный нагрев всей свариваемой поверхности.

Рис. 88. Схема сварки трением: а - обычная; б - инерционная; 1 - тормоз; 2 - захват; 3 - маховик; 4 – муфта сцепления; 5 - неподвижная деталь; 6 - вращающаяся деталь

Сварка трением обеспечивает высокую производительность (до 600 сварок в час), высокое и стабильное качество соединения, возможность сварки однородных и разнородных материалов, потребляет мало энергии (на порядок меньше, чем контактная сварка), имеет высокий КПД (до 85 %), легко поддается механизации и автоматизации. Это экологически чистый процесс, при нем отсутствуют выделения газов и излучений.

Основные параметры режима сварки трением - это давление при нагреве и проковке, время нагрева и проковки, скорость вращения детали или вставки, величина осадки при нагреве и суммарной осадки. Общее время сварки одного стыка деталей может быть 2...22 с при обычной сварке трением и 0,5...5 с при инерционной сварке.

Качество соединений зависит от подготовки поверхностей деталей. Соединяемые поверхности должны быть параллельны друг другу, с них должны быть удалены окислы, жировые пленки и покрытия. Лучше всего это делать механической обработкой. Образующийся при сварке грат надо удалять, он как концентратор напряжений уменьшает усталостную прочность сварного соединения. Грат обычно срезают прямо на сварочной машине, но можно оплавлять его, например, электрической дугой.

Сварку трением применяют для соединения заготовок сплошного сечения диаметром от 8 до 100 мм, трубчатых - от 10 до 200 мм. Сваривают трением детали и узлы автомобилей и тракторов, оборудования и аппаратуры для атомной и химической промышленности, пищевого, текстильного, горнодобывающего и подъемно-транспортного оборудования, металлообрабатывающего и мерительного инструмента.

Машины для сварки трением содержат переднюю бабку со шпинделем и зажимом для вращающейся заготовки, заднюю бабку с зажимом для невращающейся заготовки, приводы осевого усилия и вращения шпинделя, тормозную систему шпинделя или электродвигателя и систему управления процессом сварки. В машинах для инерционной сварки, кроме того, имеется маховик. Некоторые машины снабжены устройством для снятия грата.

Первая в мире машина для сварки трением МСТ-1 появилась в России в 1958 г. С тех пор производство оборудования для сварки трением непрерывно развивается. Ведущую роль играют полуавтоматы с горизонтальным расположением оси шпинделя. Сюда относятся отечественные машины второго поколения МФ-327, МСТ-20 и СТ-107 мощностью от 40 до 160 кВ-А, обеспечивающие усилие сжатия от 100 до 450 кН с частотой вращения шпинделя  . За рубежом оборудование для сварки трением изготавливают фирмы "Катерпиллер" (США), "Кука" (Германия), "Тойота" (Япония), "Стилвелд" (Великобритания).

. За рубежом оборудование для сварки трением изготавливают фирмы "Катерпиллер" (США), "Кука" (Германия), "Тойота" (Япония), "Стилвелд" (Великобритания).

Дата добавления: 2017-01-26; просмотров: 2348;