Холодная сварка металлов

Холодная сварка - это способ неразъемного соединения деталей путем их совместной глубокой пластической деформации, достигающей 60...90 %. Для этого требуются большие удельные давления, превышающие предел текучести свариваемого материала в 3...5 раз. Время сварки составляет 1 ..2 с. Холодная сварка используется в массовом производстве для соединения деталей из пластичных металлов: алюминия, меди, золота, индия, серебра и их сочетаний. В этой области сварки Россия является ведущей страной как по масштабам разработки и выпуска оборудования, так и по объемам промышленного освоения.

Отсутствие нагрева позволяет сваривать холодной сваркой термически разупрочняемые металлы, герметизировать емкости, нагрев которых не допустим. Холодная сварка обладает малой энергоемкостью, гигиенична (не выделяется газ, нет брызг, излучений, шума). Обеспечивается надежное соединение разнородных металлов, например алюминия с медью, без образования хрупкой интерметаллидной прослойки. Недостатки холодной сварки: возможность соединения только пластичных металлов, глубокие вмятины при нахлесточном соединении, ограничения в форме и размерах свариваемых деталей, малая универсальность (она не применима в труднодоступных местах, для соединения деталей сложной формы, мелких деталей).

Несмотря на недостатки холодная сварка широко применяется во многих отраслях производства. С ее помощью в электротехнике соединяют алюминиевые детали с медными, обеспечивая надежный электрический контакт. На кабельных заводах соединение концов бухт проводов обеспечивает намотку катушек без отходов. В радиотехнике и электронике холодную сварку на высокопроизводительных полуавтоматах используют для герметизации корпусов полупроводниковых приборов из меди, алюминия и ковара. На электрифицированном транспорте холодная сварка обеспечивает соединение контактных проводов. В бытовой технике холодная сварка заменяет клепку деталей посуды из алюминия. В производстве алюминиевых испарителей холодильников применяют холодную сварку прокаткой.

Главным препятствием для холодной сварки, не устранимым даже глубокой пластической деформацией, являются не окисные, а водяные и жировые пленки на поверхности соединяемых деталей. Даже незначительное количество жира и влаги, перенесенное с рук на поверхность металла, делает холодную сварку невозможной. Жировая пленка при деформировании металла растягивается, не теряя сплошности, и препятствует сближению поверхностей до конца процесса. Химическим травлением и обезжириванием жировые пленки полностью не удаляются, остатки травящих и моющих веществ остаются на поверхности деталей и также препятствуют сварке. Не помогает даже многократное промывание спиртом-ректификатом. При соединении деталей внахлестку удалять жировые пленки можно стальной щеткой диаметром 50...200 мм, вращающейся со скоростью 1500...3000 об/мин и прижимаемой к поверхности с усилием 1 ...2 МПа. При соединении деталей встык лучше механически обрезать торцы деталей. При сварке мелких деталей, если зачистку производить неудобно, хорошо помогает никелирование, или отжиг, а при сварке фольги - анодирование поверхности. Время от подготовки поверхности до сварки не ограничивается.

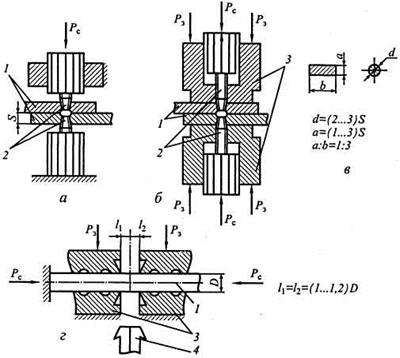

Холодная сварка может быть точечной, стыковой и роликовой (шовной). Чаще применяют точечную и стыковую сварку (рис. 90). Точечной сваркой соединяют детали внахлестку с их предварительным зажатием, повышающим прочность соединения на 20 %, или без него. В детали с обоих сторон вдавливают пуансоны круглого или чаще прямоугольного сечения. Отношение глубины вдавливания пуансона к толщине детали, при котором происходит сварка, называют минимальной вынужденной деформацией, или степенью деформации, и выражают ее в процентах. При сварке алюминия степень деформации 60 %, его сплавов - 75 %, меди, никеля и армко-железа - 85 %, свинца -55 %, серебра - 30 %. Давление при точечной сварке выбирают в 3...5 пределов текучести свариваемого материала. При сварке с предварительным зажатием деталей площадь зажатия задают в 15...25 площадей торца пуансона.

Рис. 90. Схемы холодной сварки: а - точечная; б - то же, с предварительным зажатием деталей; в - формы и размеры сечений пуансонов для точечной сварки; г - стыковая сварка; 1 - свариваемые детали; 2 - пуансоны; 3 - зажимы; 4 - нож для обрезки торцов деталей перед сваркой;  - сварочное усилие;

- сварочное усилие;  - усилие зажатия деталей;

- усилие зажатия деталей;  и

и  - вылеты деталей;

- вылеты деталей;  и

и  - толщина и диаметр свариваемых деталей

- толщина и диаметр свариваемых деталей

При стыковой холодной сварке (рис. 90, г) детали 1 надо установить в зажимах 3 так, чтобы вылеты  и

и  концов деталей были равными 1...1,2 диаметра или толщины свариваемых прутков или полос. Если свариваются разнородные металлы, то вылет и усилие

концов деталей были равными 1...1,2 диаметра или толщины свариваемых прутков или полос. Если свариваются разнородные металлы, то вылет и усилие  зажатия деталей в зажимах 3 со стороны более прочного металла делают больше. Например, при сварке алюминия с медью вылет медного конца устанавливают на 30...50 % больше, алюминиевую деталь зажимают усилием в 0,5, а медную - в 0,8 усилия осадки. После зажатия деталей торцы их обрезают ножом 4, удаляя загрязнения и пленки с торцевых поверхностей и обеспечивая их параллельность. Затем детали сближают, сдавливают и производят сварку. Погрешности установки вылета концов деталей и непараллельность их торцов можно компенсировать при сварке увеличением осадки вплоть до ее удвоения.

зажатия деталей в зажимах 3 со стороны более прочного металла делают больше. Например, при сварке алюминия с медью вылет медного конца устанавливают на 30...50 % больше, алюминиевую деталь зажимают усилием в 0,5, а медную - в 0,8 усилия осадки. После зажатия деталей торцы их обрезают ножом 4, удаляя загрязнения и пленки с торцевых поверхностей и обеспечивая их параллельность. Затем детали сближают, сдавливают и производят сварку. Погрешности установки вылета концов деталей и непараллельность их торцов можно компенсировать при сварке увеличением осадки вплоть до ее удвоения.

Деформация металла в зоне соединения в течение всего процесса стыковой сварки должна происходить симметрично. Нарушение этого условия ухудшает качество соединения. Внешний признак такого нарушения - асимметрия выдавленного из стыка металла (грата).

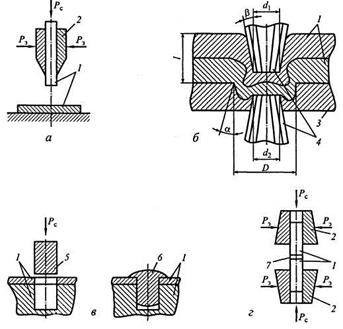

Холодной сваркой можно получать тавровые соединения (рис. 91, а). Чтобы уменьшить ослабление металла при точечной сварке, применяют ее в комбинации с механическим соединением. Это "грушевидная" сварка (рис. 91, б) и сварка-клепка (рис. 91, в). При "грушевидной" сварке собранные внахлестку детали 1 укладывают на подложку 3 с коническим отверстием, диаметр которого со стороны детали равен 1,9 суммарной толщины  свариваемых деталей, а угол конусности

свариваемых деталей, а угол конусности  . Детали сдавливают конусными пуансонами 4 с углом конусности 10° и диаметрами рабочих торцов

. Детали сдавливают конусными пуансонами 4 с углом конусности 10° и диаметрами рабочих торцов  Под действием сварочного усилия

Под действием сварочного усилия  детали деформируются, относительная деформация достигает 75 %, металл выдавливается в коническое отверстие подложки 3, обтекая торец нижнего пуансона, металл верхней детали, растекаясь в стороны, защемляется в металле нижней детали. Это защемление обеспечивает до 50 % прочности соединения.

детали деформируются, относительная деформация достигает 75 %, металл выдавливается в коническое отверстие подложки 3, обтекая торец нижнего пуансона, металл верхней детали, растекаясь в стороны, защемляется в металле нижней детали. Это защемление обеспечивает до 50 % прочности соединения.

Точечная сварка-клепка (см. рис. 91, в) предназначена главным образом для соединения листовых и полосовых металлов разных (1:10) толщин. В деталях 1 просверливают отверстия: в тонкой - сквозное, в толстой - глухое, на глубину 0,4 ..0,9 толщины. В отверстия вдавливают или вбивают отрезок проволоки 5 несколько большего диаметра, чем диаметр отверстия. Часть проволоки, которая осталась над отверстием, расклепывается с формированием замыкающей

головки 6.

Для холодной сварки можно применять прокладки 7 из пластичного материала толщиной до 0,5 диаметра или толщины свариваемого материала (рис. 91, г). Такой способ получил название "холодная пайка". В качестве прокладок применяют алюминий, медь, олово, свинец. Прочность таких соединений не превышает 50 % прочности свариваемого материала.

Машины для холодной сварки содержат силовой пневматический или гидравлический привод сжатия, сварочный штамп, узел подготовки поверхностей перед сваркой и аппаратуру управления, а для стыковой сварки - еще и привод зажатия деталей и сварочную головку. С помощью зажимных губок в стыкосварочных машинах не только зажимают детали, но и направляют течение металла при осадке и формируют грат. Поэтому они заточены под углом 60°. Изготавливают зажимные губки и пуансоны для точечной сварки из легированных (40Х, Х12М) или углеродистых (У8, У10) сталей и закаливают до твердости

HRC 55.

Рис. 91. Особые способы холодной сварки: а - тавровых соединений; б - "грушевидная" сварка; в - сварка-клепка; г - холодная пайка; 1 - свариваемые детали; 2 - зажимы; 3 - подложка; 4 - пуансоны; 5 - проволочная заклепка; б - она же, после сварки; 7 - пластичная прокладка;  - усилия сварочное и зажимное;

- усилия сварочное и зажимное;  - диаметры рабочих торцов пуансонов;

- диаметры рабочих торцов пуансонов;  - малый диаметр конического отверстия в подложке;

- малый диаметр конического отверстия в подложке;  - угол конусности этого отверстия;

- угол конусности этого отверстия;  - угол конусности пуансонов;

- угол конусности пуансонов;  - суммарная толщина соединяемых деталей

- суммарная толщина соединяемых деталей

Для точечной сварки применяют машины УГХС 5-2, МХСА-50-3, рассчитанные на сварку деталей толщиной 5...20 мм. Для стыковой сварки алюминиевых и медных деталей сечением  производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до

производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до  прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод "Электрик", г. Санкт-Петербург.

прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод "Электрик", г. Санкт-Петербург.

Сварка взрывом

Сварка взрывом - это способ сварки давлением, при котором для очистки, сближения, активации и соединения поверхностей используют энергию взрыва.

Возможность сварки при помощи взрыва предвидел еще в 1957 г. академик М. А. Лаврентьев. Практически этот способ осуществили в США в 1959 г. В России центром по исследованию и освоению сварки взрывом стал Волгоградский государственный технический университет.

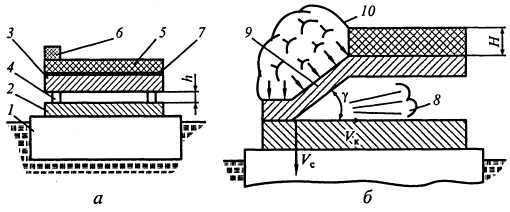

Для сварки взрывом на жесткое основание 1 (рис. 92) укладывают одну из свариваемых деталей 2. Параллельно ей сверху с зазором h располагают вторую деталь 3, которую называют метаемой. Обе детали предварительно зачищают металлическими щетками или травлением, удаляя окалину, ржавчину и жировые пленки. На всей поверхности метаемой детали помещают заряд 5 взрывчатого вещества (ВВ) заданной высоты  . После подрыва детонатором 6 заряд 5 взрывается, по нему со скоростью 2000...8 000 м/с распространяется фронт детонационной волны 9. Образующиеся газообразные продукты взрыва со скоростью 1000...6000 м/с расширяются, давят на метаемую деталь 3, которая со скоростью

. После подрыва детонатором 6 заряд 5 взрывается, по нему со скоростью 2000...8 000 м/с распространяется фронт детонационной волны 9. Образующиеся газообразные продукты взрыва со скоростью 1000...6000 м/с расширяются, давят на метаемую деталь 3, которая со скоростью  соударяется с неподвижной деталью 2 и дважды перегибается. Ее наклонный участок со скоростью

соударяется с неподвижной деталью 2 и дважды перегибается. Ее наклонный участок со скоростью  равной скорости детонационной волны 9, движется за фронтом этой волны. В окрестностях вершины угла соударения

равной скорости детонационной волны 9, движется за фронтом этой волны. В окрестностях вершины угла соударения  развивается давление порядка 150 000 атм, под действием которого окисные пленки и загрязнения, разрушаясь, выносятся с поверхности кумулятивной струей 8. Очищенные поверхности, соударяясь, совместно деформируются, образуя сварное соединение. С увеличением скоростей соударения

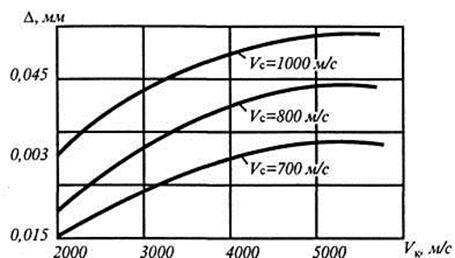

развивается давление порядка 150 000 атм, под действием которого окисные пленки и загрязнения, разрушаясь, выносятся с поверхности кумулятивной струей 8. Очищенные поверхности, соударяясь, совместно деформируются, образуя сварное соединение. С увеличением скоростей соударения  и контактирования

и контактирования  свариваемых деталей растет мощность кумулятивной струи и соответственно суммарная толщина металла А, удаляемого с обоих поверхностей, которая может достигать 15...60 мкм (рис. 92). Однако при околозвуковых скоростях контактирования, когда из-за уменьшения угла

свариваемых деталей растет мощность кумулятивной струи и соответственно суммарная толщина металла А, удаляемого с обоих поверхностей, которая может достигать 15...60 мкм (рис. 92). Однако при околозвуковых скоростях контактирования, когда из-за уменьшения угла  условия соударения приближаются к плоскому удару, кумуляция, очистка поверхности и сварка становятся невозможными. Скорость контактирования должна быть меньше скорости звука, детали должны "захлопнуться" не раньше завершения очистки кумулятивной струей.

условия соударения приближаются к плоскому удару, кумуляция, очистка поверхности и сварка становятся невозможными. Скорость контактирования должна быть меньше скорости звука, детали должны "захлопнуться" не раньше завершения очистки кумулятивной струей.

Рис. 92. Схема сварки взрывом: а - до начала; б - в процессе взрыва; 1 - жесткое основание; 2 – неподвижная деталь; 3 - метаемая деталь; 4 и 7- прокладки; 5 - заряд; 6 - детонатор; 8 - кумулятивная струя; 9 - детонационная волна; 10 - продукты горения ВВ

При сварке взрывом используют промышленные взрывчатые вещества, например аммонит № 9, 10 или гранулит АС. Перспективно применение дешевой смеси аммонита № 6 ЖВ с кварцевым песком.

Рис. 93. Влияние скоростей соударения  и контактирования

и контактирования  деталей при сварке взрывом на суммарную толщину слоя металла

деталей при сварке взрывом на суммарную толщину слоя металла  удаляемого кумулятивной струей с обеих свариваемых поверхностей стальных пластин

удаляемого кумулятивной струей с обеих свариваемых поверхностей стальных пластин

Соединение деталей происходит, как правило, по волнообразной линии. Конфигурация волн зависит от параметров режима сварки: скорости соударения деталей  скорости контактирования

скорости контактирования  и угла соударения

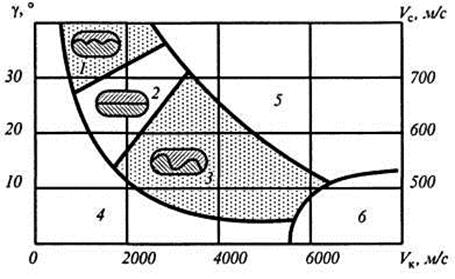

и угла соударения  Эти параметры можно регулировать, подбирая взрывчатое вещество, меняя высоту его слоя (от 5 до 100 мм) и зазор между деталями с учетом плотности и толщины метаемой детали. Можно выделить (рис. 94) область 1 традиционных режимов, обеспечивающих синусоидальную форму волн, область 2 безволновых соединений и область 3 режимов, при которых образуются вытянутые односторонние волны. Режимы в областях 4,5, и 6 не обеспечивают образование соединения.

Эти параметры можно регулировать, подбирая взрывчатое вещество, меняя высоту его слоя (от 5 до 100 мм) и зазор между деталями с учетом плотности и толщины метаемой детали. Можно выделить (рис. 94) область 1 традиционных режимов, обеспечивающих синусоидальную форму волн, область 2 безволновых соединений и область 3 режимов, при которых образуются вытянутые односторонние волны. Режимы в областях 4,5, и 6 не обеспечивают образование соединения.

Рис. 94. Влияние параметров соударения на положение характерных областей волнообразования в соединении деталей при сварке взрывом алюминия: 1 - область традиционных режимов; 2 - область безволновых соединений; 3 - область режимов, при которых образуются вытянутые односторонние волны; 4,5,6- области, в которых режимы не обеспечивают образование соединения

При сварке взрывом средняя температура в зоне соединения увеличивается не более чем на несколько десятков градусов. Но в вершинах волн при большой скорости их образования локальные микроучастки могут нагреваться до температуры плавления свариваемого металла. В результате образуются участки с измененными механическими свойствами, что ухудшает качество сварного соединения. В соединении с безволновой границей (область 2) оплавлений металла не происходит, прочность такого соединения наиболее высокая.

Для безопасности работ сварка взрывом производится на полигонах. Детали загружаются в бетонированные ямы, которые перед взрывом закрываются крышками, рабочие удаляются в укрытие.

Сваркой взрывом свариваются практически все сочетания металлов. Прочность и пластичность соединений в 2...4 раза выше, чем у основного металла. Остаточная пластическая деформация не превышает 1 %. Несмотря на низкий КПД процесса (0,5...3 %) достоинства сварки взрывом обусловлены дешевым и транспортабельным видом энергии (расход ВВ 250...300 кг на 1 т свариваемого металла при максимальной массе одного заряда до 2000 кг) и низкими затратами на организацию производства.

Сварку взрывом широко применяют при плакировании - нанесении на толстые детали тонкого слоя другого (износостойкого, коррозионно-стойкого или электропроводного) металла. Пример эффектного применения сварки взрывом - восстановление литых лопаток длиной 5 м из стали 30Л для 22 турбин Волжской ГЭС. Для космической техники взрывом соединяют титановые сплавы с магниевыми, алюминиевыми и ниобиевыми сплавами, с жаропрочными сталями, сваривают другие сочетания материалов, которые трудно поддаются обычным способам сварки.

Дата добавления: 2017-01-26; просмотров: 3138;