Основное сырье – алюминиевые руды: бокситы, нефелины, алуниты, коалины.

Бокситы – горные породы сложного состава: 50-60% Al2O3, 1-15% SiO2, 2-25% FeO, 2-4% TiO, 10-30%H2O. Способы восстановления алюминия непосредственно из бокситов и других руд еще не разработаны. Современное производство алюминия состоит из следующих процессов:

1. Получение глинозема Al2O3.

2. Получение алюминия из глинозема.

3. Рафинирование алюминия.

Глинозём получают способом выщелачивания из руд Al2O3, в виде растворимого в воде алюмината натрия (Al2O3 Na2O2). Для этого мелкоизмельченную руду обрабатывают едким натром (NaOH) или содой (Na2CO3). Выщелачивание производится в специальных автоклавах при Т=150-2000 С и давлении 12 атм. (способ Байера). Получение алюминия из глинозема заключается в электролизе расплава, состоящего из глинозема Al2O3 - 8-10% и криолита – фторита алюминия и натрия Na3 AlF6. Так как глинозем вследствие его тугоплавкости трудно расплавлять, его смешивают с криолитом, температура плавления при этом составляет 9500С.

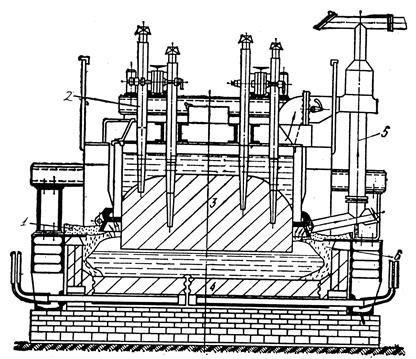

Рис. 2.11. Схема ванны для электролитического получения алюминия:

1- слой глинозема; 2 - токоподводящие стержни; 3 - анод;

4 - катодный угольный блок; 5 - газоотсосная система; 6 - гарниссаж.

Электролиз производится в специальных ваннах (рис.2.11) – электролизерах, который заключен в стальной кожух, внутри футерована углеродис тыми блоками. В под вмонтированы катодные шины и сам под является катодом.Анодное устройство состоит из вертикального угольного электрода, нижняя часть которого погружена в электролит. Рабочая темпе ратура электролита 930-9500С. Ток постоянный напряжение 4-4,5В, плотность тока 0,7-1,2А/cм. В расплавленном электролите происходит диссоциация молекул криолита и глинозема:

Na3AlF6 → 3Na+ + AlF63-; Al2O3 → Al3+ + AlO33-

На катоде разряжаются только катионы алюминия: Al + 3e → Al.

На аноде выделяется газообразный кислород, вызывающий сгорание угольного электрода:

2AlO33- - 6e → Al2O3 + O2.

Расплавленный алюминий скапливается на дне ванны и периодически удаляется при помощи сифонов и вакуумных ковшей (1 раз в 3-4 суток). Для

получения 1 т алюминия расходуется около 2 т глинозема, до 0,6 т угольных анодов, около 0,1 т криолита и 16500-18500 КВтЧ электроэнергии. Полученный первичный алюминий содержит примеси Fe, Si, Zn и др. и поэтому подвергается рафинированию, которое осуществляется продувкой расплава газообразным хлором при Т=700-7500 С. При этом образуется хлористый алюминий AlCl3, который, находясь в газообразном состоянии, пронизывает Al, обеспечивая его очистку от газов и примесей. Соединяясь с примесями, алюминий образует хлориды, которые всплывают на поверхность ванны и удаляются. Чистота полученного алюминия 99,5-99,8%.

Для получения алюминия более высокой чистоты применяют электролитический способ рафинирования (99,99%Al).

Дата добавления: 2017-01-26; просмотров: 2331;