Газокислородная резка

9.13.2.1 Общие сведения

Газокислородная резка основана на способности железа сгорать в струе чистого кислорода с выделением значительного количества тепла по реакции 3Fe + 2O2 = Fe3O4 Выделяемое при горении железа довольно значительное количество тепла оплавляет поверхность металла, и получающийся жидкий металл увлекается в шлак вместе с расплавленными окислами. Количество тепла от сгорания железа при резке в 6 - 8 раз превышает количество тепла, выделяемое подогревательным пламенем резака.

Железо или сталь не загораются в кислороде при низких температурах, для начала горения металла в кислороде нужно подогреть металл до 1200 °С. Настоящая высококачественная кислородная резка металла возможна, лишь в том случае, если металл горит в твердом состоянии.

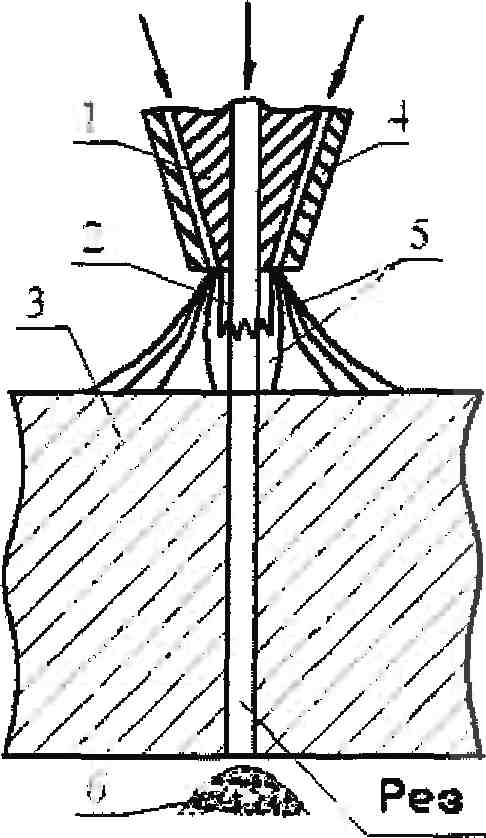

Процесс газокислородной резки схематично приведен на рисунке 9.13. Смесь кислорода с горючим газом 4 выходит из подогревательного мундштука резака 1 и сгорает, образуя подогревательное пламя 5.

1 – мундштук резака

2 – осевой канал

3 – металл

4 – смесь кислорода с горючим газом

5 – подогревательное пламя

6 – режущая струя кислорода

Рисунок 9.13 – Газокислородная резка

Подогревательным пламенем металл нагревается до температуры начала горения, тогда по осевому каналу 2 режущего мундштука подается технически чистый кислород. Режущий кислород попадает на нагретый металл 3 и зажигает его. Начинается горение металла: при этом выделяется значительное количество тепла, которое совместно с подогревательным пламенем разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода 6 выходит наружу, пробивая металл.

Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии и металл будет разрезаться.

Таким образом, кислородная резка складывается из нескольких процессов: подогрева металла, сжигания металла в струе кислорода, выдувания расплавленного шлака из полости реза. Подогревательное пламя не тушат, и оно горит в течение всего процесса резки, так как количество тепла, выделяемого при сжигании железа недостаточно для возмещения всех потерь тепла зоны резки. Если подогревательное пламя потушить, то процесс резки быстро прекращается.

Практически указанным условиям удовлетворяет лишь железо и его технические сплавы – стали. Большинство других металлов, применяемых в технике и строительстве, не удовлетворяет указанным условиям и не поддается кислородной резке.

Для резки необходим чистый кислород; даже незначительное количество примесей заметно снижает скорость резки и сильно повышает расход кислорода. В качестве горючего для подогревательного пламени при кислородной резке может быть использован любой горючий газ, а также жидкие горючее: бензин, бензол, керосин и т. д.

9.13.2.2 Газокислородные резаки

В газокислородном резаке конструктивно объединены подогревательная и собственно режущая части. Подогревательная часть газокислородного резака по принципу устройства, конструкции и методам расчета аналогична сварочным горелкам. В зависимости от давления горючего газа подогревательная часть может быть инжекторной или безинжекторной. В промышленности обычно пользуются резаками с инжекторным подогревательным устройством, независимо от давления применяемого горючего газа

9.13.2.3 Горючие газы для резки

Существует много горючих газов, достаточно калорийных, недефицитных и доступных для широкого промышленного использования. Возможно также использование жидких и даже твердых порошкообразных горючих. Самая высокая температура пламени получается при сжигании ацетилена.

Помимо высокой температуры пламени, ацетилен имеет и некоторые другие преимущества. Его легко получить на месте работ из твердого вещества - карбида кальция, удобного для перевозки и хранения. Ацетилено-кислородное пламя легко и удобно регулировать по виду центральной части, так называемого ядра пламени. Но в то же время ацетилен дефицитен, дорог, весьма взрывоопасен.

Ацетилено-кислородное пламя в наиболее горячей части имеет температуру около 3200°С. Ни один другой горючий промышленный газ не может дать температуру выше 2700°С.

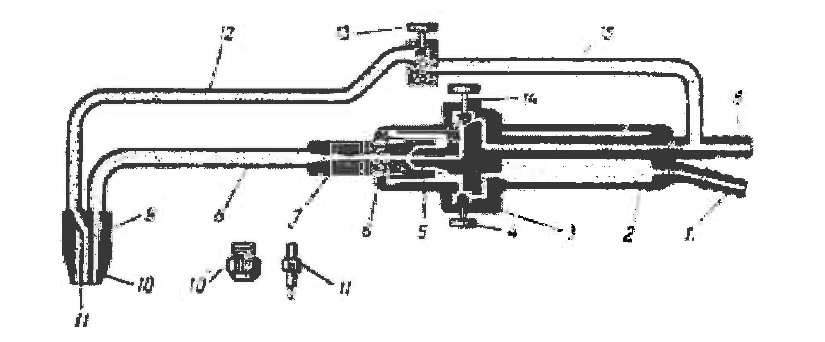

Схема ацитилено-кислородного резака приведена на рисунке 9.14.

1 – ацетиленовый ниппель

2 – рукоятка

3 – корпус

4 – ацетиленовый вентиль

5 – инжектор

6 – накидная гайка

7 – камера смешения

8 – трубка подачи горячей смеси

9 – голова резака

10 – наружный мундштук

11 – внутренний мундштук

12 – трубка режущего кислорода

13 – вентиль режущего кислорода

14 – вентиль подогревающего кислорода

15 – трубка режущего кислорода

16 – кислородный ниппель

Рисунок 9.14 – Схема резака для ацетиленово-кислородной резки

9.13.2.4 Правила обращения с резаками

Правила обращения с резаками сводятся к следующему. Перед началом работы резаком необходимо проверить все его соединения на плотность и исправность инжектора. Проверка работы инжектора производится так же, как это описано для горелки. Для проверки плотности соединений поступают следующим образом. Выходные отверстия в мундштуке заглушают, закрывают ацетиленовый вентиль, присоединяют к кислородному ниппелю шланг, по которому в каналы резака подается кислород или воздух под давлением 1 МПа (10 кгс/см2) - для проверки кислородных каналов и 0,3 МПа (3,0 кгс/см2) - для проверки каналов горючего и горючей смеси. Затем резак погружают в воду. Наличие неплотностей обнаруживается по выходящим через них пузырькам газа.

Зажигание резака производят в такой последовательности. Открывают немного вентиль для подогревающего кислорода и создают разрежение в ацетиленовых каналах. Затем открывают ацетиленовый вентиль и поджигают горючую смесь, выходящую из мундштука. Далее необходимо отрегулировать подогревательное пламя резака с помощью соответствующих вентилей, после чего пустить режущий кислород. Струя режущего кислорода должна располагаться в центре подогревательного пламени.

В резаке могут иметь место следующие неисправности: неплотности в соединениях, неправильная установка, износ деталей, засорение каналов, наличие в каналах рисок, заусенцев и др. Если при зажигании горючей смеси в резаке возникают хлопки, то это указывает на пропуск режущего кислорода в месте посадки внутреннего мундштука в головку. В этом случае посадочные поверхности мундштука и головки следует притереть и тем устранить неплотность их соединения. Неправильная установка внутреннего мундштука в головке вызывает отклонение режущей струи от центра подогревающего пламени. При наличии заусенцев и царапин на кромках каналов мундштуков форма подогревательного пламени искажается. Заусенцы и царапины удаляются с помощью шлифовки.

Дата добавления: 2021-05-28; просмотров: 924;