Безвольфрамовые твердые сплавы

В настоящее время разработано много керметов на основе различных тугоплавких соединений. Доминирующую роль продолжают сохранять твердые

сплавы на основе карбида, карбонитрида и нитрида титана. Наиболее перспективными безвольфрамовыми твердыми сплавами БВТС на данном этапе являются керметы на основе карбонитрида титана. При изготовлении БВТС используют различные легирующие добавки и типы связующих. В зависимости от типа инструмента и области его применения используются керметы следующих составов: Ti(C,N)- Ni; Ti(C,N)- NiMo; (Ti,Mo) (C,N)- Ni/Mo; (Ti,Ta) (C,N)- Ni/Fe(Mo); (Ti,W) (C,N)-TaC- WC- Co; Ti(C,N)- (W,Ti)C- Co; TiC- TiN- Ni/Mo(W); TiC- TiN- Mo2C- Ni; TiC- TiN- WC- Mo2C-Ni/Co и т.д.

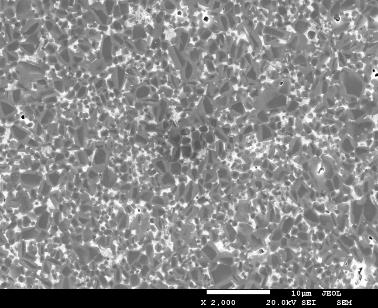

а

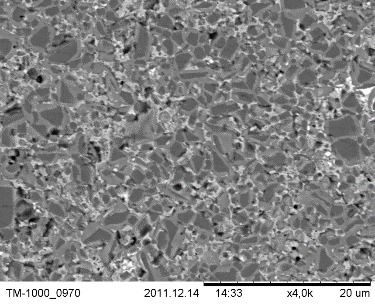

б

Рисунок 6.6 – Микроструктура безвольфрамовых твердых сплавов ТН20 (20% Ni – 80% TiC) (а) и КНТ16 (16% Ni Mo – 84% TiCN) (б)

В сравнении со сплавами на основе карбида вольфрама БВТС отличаются повышенной химической стабильностью и износостойкостью передней поверхности сменных многогранных пластин. Присущие первому поколению керметов относительно низкие значения прочности на изгиб и ударной вязкости удалось к настоящему времени значительно повысить и приблизить к этим показателям для карбида вольфрама (ударная вязкость до 10 МПа·м1/2, прочность на изгиб до 2300 Н/мм2).Все это делает керметы наиболее перспективным материалом для изготовления сменных многогранных пластин, способных работать при скоростях резания до 500 м/мин; в ряде случаев обработка пластинами из БВТС позволяет избежать операции шлифования.

Первые промышленные твердые сплавы на основе карбида титана представляли собой твердый раствор ТiС-Мо2С со связующими металлами, содержащими 10-15 % Ni; Ni-Сr; Ni-Мо или Ni-Мо2С (например, сплав “Titanits” разработанный фирмой “MetallverkPlansee AG” (Австрия) имел следующий состав: 42,5 % TiC; 42,5 % Mo2C; 14 % Ni; 1 % Cr). эти твердые сплавы не нашли промышленного применения прежде всего из-за высокой хрупкости и низкой прочности. Однако после исследований Хьюменика, обнаружившего значительное влияние на свойства безвольфрамовых твердых сплавов смачиваемости карбида титана жидкой фазой, эти сплавы вновь привлекли внимание исследователей. Содержание Мо в сплавах значительно сократили и частично или полностью вводили его в металлическую связку в виде Ni-Мо, а в качестве твердой составляющей использовали ТiС. В России наиболее известны две марки безвольфрамовых твердых сплавов: ТН20 и КНТ16.

Инструменты из сплавов на основе карбида титана выдерживают изменение скорости резания в более широком диапазоне по сравнению со сплавами на основе карбида вольфрама или керамикой, а также обеспечивают высокое сопротивление износу по передней поверхности и окалиностойкость, незначительную склонность к адгезионному взаимодействию и низкий коэффициент трения. Они обладают меньшей теплопроводностью, чем сплавы ВК и ТК, и большим коэффициентом линейного термического расширения. Эти обстоятельства должны учитываться при пайке резцов, которую следует проводить с большими предосторожностями, чем для обычных твердых сплавов. Безвольфрамовые сплавы обладают повышенной чувствительностью к условиям теплоотвода при резании.

Другой большой группой БВТС являются сплавы на основе системы TiC-TiN-Ni-Mo. Благоприятное воздействие добавок нитрида титана в твердые сплавы объясняется прежде всего уменьшением размера карбидного зерна. C введением в состав твердых сплавов системы TiC-Ni-Mo нитрида титана существенно повышается их жаростойкость. Азот, выделившийся в результате окисления сплавов, диффундирует в поверхностный слой образца и замедляет протекание реакции окисления на границе внутренний окисленный слой - сплав.

К недостаткам сплавов системы TiC-Ni-Mo-TiN относятся сложность получения сплавов с заданным содержанием азота в связи с интенсивным азотированием сплава при спекании, плохая обрабатываемость изделий из этих сплавов алмазным инструментом.

Дата добавления: 2017-01-16; просмотров: 4361;