Наладка станка на нарезание резьбы и методы контроля качества резьб

Особенности наладки токарно-винторезного станка на нарезание резьбы резцом связаны с установкой на станок резьбового резца, наладкой режима резания, подбором и наладкой гитары сменных зубчатых колёс 2 (см. рис. 1.10).

Резьбовые резцы при установке в резцедержатель располагают строго на уровне оси центров станка так, чтобы ось профиля была перпендикулярна к оси заготовки. Правильность установки проверяют шаблоном.

Для нарезания резьбы цепь движения подачи токарно-винторезного станка должна быть настроена таким образом, чтобы суппорт за каждый оборот шпинделя перемещался в продольном направлении на шаг резьбы р.

Токарно-винторезные станки настраивают на нарезание стандартных резьб с помощью коробки подач 3 (см. рис. 1.10) и гитары сменных зубчатых колёс 2. Для нарезания резьб с точными шагами и специальных резьб используют лишь гитару сменных зубчатых колёс. В этом случае вращение от шпинделя 5 на ходовой винт 12 осуществляется через сменные колёса гитары. Настройку выполняют подбором и установкой в гитаре колёс с рассчитанными числами зубьев.

Винтовую канавку крупных и точных резьб прорезают за несколько черновых и чистовых рабочих ходов. В конце каждого рабочего хода резец поперечным движением быстро выводят из расположенной за резьбой канавки и обратным вращением ходового винта станка возвращают суппорт с резцом в исходное положение.

В процессе нарезания резьбы могут возникнуть различные виды брака, причины которого надо своевременно устранять. К видам брака относят следующие неточности размеров и (или) низкое качество резьбовых поверхностей:

1. Резьба имеет профиль не полной высоты (вершины выступов резьбы притуплены). Причины появления могут быть вызваны большим занижением диаметра стержня или завышением диаметра отверстия под резьбу.

2. Нарезана рваная, нечистая, с заусенцами на профиле резьба. Причины низкого качества боковых поверхностей могут быть вызваны работой затупившимся инструментом, ошибкой в выборе или заточке геометрических углов резца, неправильным выбором смазывающе-охлаждающей жидкости, большой вязкостью обрабатываемого металла, завышением скорости резания.

3. Наличие срывов вершин резьбы. Причина — неправильная подготовка поверхностей заготовок под резьбу (неверный выбор их диаметра без учёта возможного выдавливания металла в процессе нарезания резьбы).

4. Перекос профиля резьбы. Этот вид брака резьбовой поверхности может быть вызван неправильной заточкой или установкой резьбового резца, а при нарезании плашкой — её перекосом во время врезания.

5. Имеет место завышение или занижение диаметров резьбы. Основные причины в данном случае связаны, в основном, с неточностями выбора величины переднего угла резца при заточке или неправильной настройкой его на средний диаметр резьбы.

Резьба представляет собой сложную поверхность, характеризующуюся несколькими элементами, каждый из которых требует своего способа контроля. Для определения точности выполнения резьбы используют два метода: поэлементный, когда каждый её элемент измеряют отдельно, и комплексный, когда контроль всех элементов ведется одновременно.

Шаг резьбы с относительно высокой точностью можно измерить линейкой. Линейку располагают вдоль оси детали и измеряют одновременно 10 или 20 шагов, считая вершину начального витка нулевой. Затем полученную величину делят на количество измеренных шагов.

Угол профиля и шаг резьбы можно определить набором резьбовых шаблонов — резьбомером. Резьбомеры выпускают для метрических резьб с углом профиля 60° и дюймовых — с углом 55°. При проверке резьбы к ней поочередно прикладывают разные шаблоны и определяют на просвет совпадение профилей резьбы и шаблона.

Комплексный метод контроля резьбы осуществляют резьбовым калибром-пробкой и калибром-кольцом.

Резьбовая предельная пробка, используемая для контроля внутренней резьбы, имеет две стороны: проходную, ПР, и непроходную, НЕ. Первая снабжена полным резьбовым профилем и поэтому контролирует основные элементы резьбы, вторая сторона имеет укороченный профиль резьбы на двух — трёх витках и контролирует только средний диаметр. Для контроля пробку ввёртывают в резьбовое отверстие, при этом проходная сторона должна свободно войти в отверстие, непроходная — не входить в него.

Аналогичный способ контроля наружной резьбы реализуют с помощью комплекта резьбовых колец.

Содержание работы

Работа проводится на токарно-винторезном станке. Каждому студенту предоставляется индивидуальное рабочее место. В содержание работы входят следующие практические работы.

Точение конических поверхностей. Обработка широким резцом. Обработка способом поворота верхних салазок суппорта. Обработка смещением корпуса задней бабки. Контроль конических поверхностей угломером и калибрами.

Нарезание резьбы. Подготовка поверхности для нарезания наружной и внутренней резьб. Установка резца при нарезании и нарезание метрической резьбы. Проверка и измерение резьбы. Нарезание трапецеидальной и многозаходной резьб.

Учебно-практическая работа. Изготовление детали «Ступенчатый валик» по заданным чертежом параметрам детали и технологической карте, определяющей последовательность обработки заготовки (таблица 4.5).

Таблица 4.5

Технологическая карта изготовления детали «Валик»

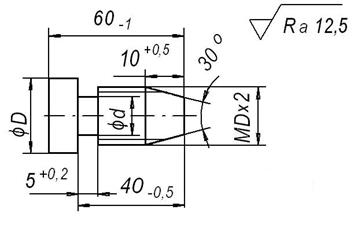

| Оборудование: токарно-винторезный станок модели ……… | Размер, мм | Номер варианта | |

| Эскиз детали | |||

Заготовка – пруток.

Материал: сталь Ст 3.

Заготовка – пруток.

Материал: сталь Ст 3.

| D | 42-0,3 | 35-0,2 |

| MD | М42×2 | М35×2 | |

| d | 38-0,2 | 31-0,2 | |

| Диаметр заготовки | 45 | 40 |

| № пе-рехода | Содержание перехода | Эскиз перехода | Режущий инструмент | Режим резания | Измерительные инструменты |

| Установить и закрепить заготовку. |

| Линейка, 0–100 мм. | |||

| Подрезать торец «как чисто». |

| Резец проходной отогнутый, Т5К10 | t = 1 мм, υ = 125 м/мин, подача – ручная |

Продолжение табл. 4.5

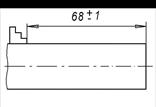

| Точить поверхность, выдерживая размеры Ø D и 65 мм. |

| Резец проходной отогну-тый, Т5К10 | t = 2 мм, υ = 125 м/мин, Sо = 0,12 мм/об, Число рабочих ходов – i | Штангенциркуль, 0–100 мм. | |||

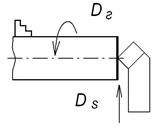

| Точить поверхность, выдерживая размеры Ø d и 40 мм. |

| Резец проходной упорный, Т5К10 | t = 2 мм, υ = 125 м/мин, Sо = 0,12 мм/об | Штангенциркуль, 0–100 мм. | |||

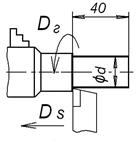

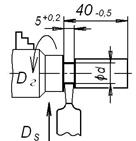

| Точить канавку, выдерживая размеры d и5+0,2, 40-0,5. |

| Резец отрезной, Р6М3 | υ = 25 м/мин, подача – ручная. | Штангенциркуль, 0–100 мм. | |||

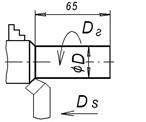

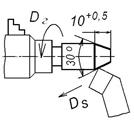

| Точить конус, выдерживая размеры 10+0,5 и угол 30 0. |

| Резец проходной отогнутый, Т5К10 | t = 1,5 мм, υ = 125 м/мин, подача – ручная. | Штангенциркуль, 0–100 мм; угломер. | |||

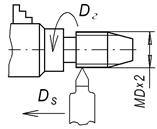

| Нарезать резьбу МD × 2. |

| Резец резьбовой, Р6М3 | υ = 15 м/мин, Sо = 2 мм/об.; t = 0,5 мм | Резьбовое кольцо–калибр. | |||

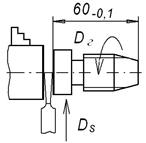

| Отрезать деталь, выдерживая размер 60-1. |

| Резец отрезной, Р6М3 | υ = 25 м/мин, подача – ручная. | Штангенциркуль, 0–100 мм. | |||

| Раскрепить, снять деталь. | |||||||

Дата добавления: 2021-05-28; просмотров: 681;