Порядок проведения работы

1. Изучите назначение и устройство станка.

2. Проследите за наладкой станка к электроэрозионному прошиванию отверстия учебным мастером при следующих исходных условиях обработки:

— материал заготовки ‒ сталь 45, HRCэ 45…48;

— материал электрода-инструмента – медь;

— рабочая жидкость – «Mentor-28» фирмы ESSO;

— температура рабочей жидкости – 20 ºС;

— прокачка рабочей жидкости через межэлектродный промежуток не проводится; вымывание продуктов эрозии осуществляется в момент быстрого подъёма электрода инструмента на высоту h = 2 мм и времени подъёма ‒ опускания τh = 2 с (значения высоты подъёма и времени выдержки могут варьироваться по заданию преподавателя);

— размеры прошиваемого сквозного отверстия: диаметр обработки d, мм (задаётся преподавателем), глубина обработки ℓ = 2,0 мм.

3. Измерьте фактический диаметр электрода-инструмента dэи микрометром с точностью 0,01 мм. Занесите данные в протокол измерений, приведённый как «Приложение» в разделе «Содержание отчёта».

4. Получите от преподавателя задание на исследование технико-технологических параметров электроэрозионной обработки и нахождению их зависимостей от режима обработки[4]. Задаются значения средней силы тока Iср, время действия импульсов τи и перерыва между импульсами τп, среднее напряжение на электродах Uср.

Конкретные значения варьируемого параметра задаёт преподаватель. Задание фиксируется в протоколе измерений.

5. Под руководством учебного мастера установите на станке режим обработки.

6. Проследите за работой учебного мастера по прошиванию трёх отверстий на установленных режимах обработки при принятых постоянных условиях обработки. Зафиксируйте время прошивания по каждому эксперименту  , среднюю силу тока

, среднюю силу тока  и напряжения

и напряжения  по приборам в каждом из экспериментов (i — номер эксперимента). Данные занесите в протокол измерений.

по приборам в каждом из экспериментов (i — номер эксперимента). Данные занесите в протокол измерений.

7. Измерьте диаметры прошитых отверстий  на инструментальном микроскопе с точностью 0,005 мм.

на инструментальном микроскопе с точностью 0,005 мм.

8. Измерьте шероховатость обработанных поверхностей отверстий по параметру Ra с помощью профилометра MarSurf PS1 на специально подготовленных образцах. Все полученные в экспериментах данные занесите в протокол исследования.

9. Рассчитайте по каждому эксперименту:

— теоретическое значение межэлектродного зазора  по формулам (1.50), (1.51) и теоретический номинальный размер отверстия после электроэрозионного прошивания

по формулам (1.50), (1.51) и теоретический номинальный размер отверстия после электроэрозионного прошивания  , используя формулу (1.49);

, используя формулу (1.49);

— погрешности диаметров изготовленных отверстий

Δdi =  ‒

‒  ; (1.52)

; (1.52)

— объемную производительность, мм3/мин,

Пv = Sb/tо, (1.53)

где S — площадь поперечного сечения отверстия, мм2; b — толщина заготовки, мм; tо — время прошивания, мин.

— производительность по массе, кг/мин,

Пm = 10-9 Пvr, (1.54)

где r — плотность материала заготовки, кг/м3;

— энергию импульса Wи, Дж, по формуле (1.48);

— удельный расход электроэнергии, Дж/кг,

wm = 60Wиf/Пm = 60IсрUср/Пm. (1.55)

10. Экспериментально полученные значения межэлектродного зазора dб; сопоставьте со значениями, определёнными по формулам (1.50), (1.51)/

11. Оформите исходные данные, результаты измерений и расчётов по форме таблиц 1.33 и 1.34.

Таблица 1.33

Режим обработки и результаты прошивания отверстий

| Номер эксперимента | Режим обработки | Результаты эксперимента | Условия обработки | |||||

| Iср, А | tи, с | tп, с | Uср, В |  ,

мин ,

мин

|  ,

мм ,

мм

| Rai, мкм | ||

| Raчерт,мкм dэи, мм; h, мм; τh, с. | ||||||||

Таблица 1.34

Результаты экспериментов и расчётные данные

| № п/п | Боковой зазор, мм | Диаметр отверстия детали, мм | Ra, мкм | Пm, кг/мин | Пv, мм3/мин | Wи,Дж | w, Дж/кг | ||||

|

|

|

| Δdi | IT | ||||||

12. Постройте графики зависимостей τо, Ra, Пm, Wи, w, δб, Δd от варьируемого в экспериментах параметра режима обработки.

13. Выполните анализ полученных результатов, отметив преимущества и недостатки процесса электроэрозионного прошивания отверстий в сравнении с методами размерной обработки, параметры которых представлены в таблице 1.35.

Таблица 1.35

Характеристики методов обработки отверстий (диаметр 5–10 мм)

| Метод обработки | Производительность по массе, Пm, кг/мин | Удельный расход электроэнергии, wm, Дж/кг | Шерохо-ватость, Rа, мкм | Точность диаметра отверстия, квалитет |

| Сверление | 0,03–0,1 | 1×105–5×105 | 6,3–12,5 | 12–14 |

| Электрохимическое прошивание | 0,001–0,005 | 1×106–2×106 | 2,5–12,5 | 10–14 |

14. Выполните индивидуальное задание в соответствии с данными таблицы 1.36 и содержанием п. 4 следующего раздела и составьте отчёт.

Содержание отчёта

1. Название работы.

2. Техническая характеристика станка: модель, наименование, назначение, достижимые квалитеты точности и параметры шероховатости обработанных поверхностей.

Таблица 1.36

Индивидуальные задания

Примечания. 1. Марка материала заготовки – сталь 45, HRCэ = 45…48. 2. Плотность материала r = 8700 кг/м3. .3. Шероховатость поверхности задаётся преподавателем в пределах Rа от 0,63 до 12,5 мкм.

3. Цель и содержание эксперимента.

Содержание эксперимента: «Провести электроэрозионное прошивание отверстий в заготовке, измерить размеры и шероховатость обработанных поверхностей, рассчитать технико-экономические характеристики процесса».

3.1. Условия проведения эксперимента: модель и наименование станка; материал, форма и диаметр электрода-инструмента, материал, твёрдость и толщина заготовки; марка диэлектрической жидкости, способ подачи диэлектрической жидкости в зону обработки, измерительная оснастка.

3.2. Требования к шероховатости поверхностей отверстия трёх заготовок по параметру Ra в областях чистовой, получистовой и чистовой обработки.

3.3. Выбранные значения параметров режима обработки.

3.4. Результаты экспериментов в виде таблицы 1.33.

3.5. Расчет технико-экономических параметров электроэрозионной обработки и заполнение таблицы 1.34.

3.6. Результаты измерения диаметров и заполнение таблицы 1.34.

3.7. Построение графиков зависимостей, указанных в п. 12 «Последовательность проведения эксперимента (индивидуально каждому студенту с охватом всех указанных в данном пункте графиков).

3.8. Выводы по результатам экспериментов.

4. Номер, формулировка и исходные данные индивидуального задания (таблица 1.36).

Индивидуальное задание: «Выбрать режим и рассчитать основное время электроэрозионный обработки заготовки».

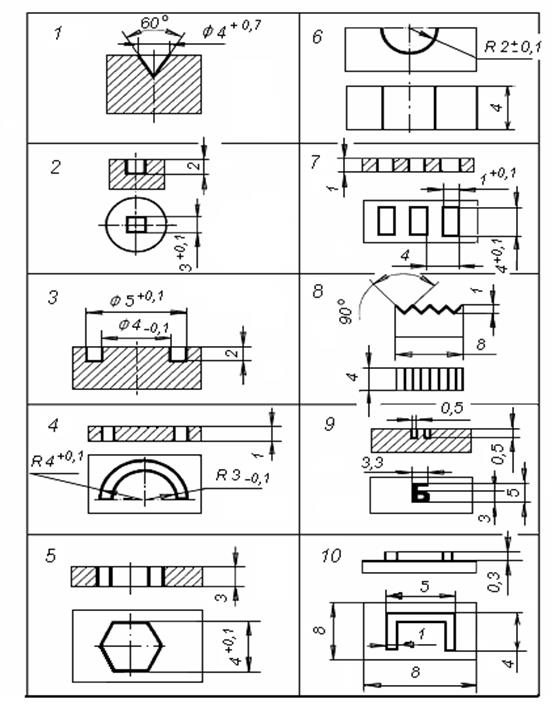

4.1. Чертёж детали и указанные в задании характеристики процесса.

4.2. Схема электроэрозионный обработки заготовки.

4.3. Режим работы электроэрозионного станка.

4.4. Расчет основного времени обработки tо (используются данные, полученные при проведении эксперимента).

4.5. Эскиз используемого для обработки электрода-инструмента.

5. Приложение. Протокол измерений (по далее приведённой форме).

Приложение

Протокол измеренийк лабораторной работе«Назначение и устройство электроэрозионного станка марки Sure First модели ED-203»

Группа _______________

Дата проведения эксперимента «____» _____________ 201___ г.

Дата добавления: 2021-05-28; просмотров: 572;