Последовательность выполнения работы

1. Изучите технологические возможности радиально-сверлильного станка, его устройство, методику выбора и наладки режима резания, а также инструмент, применяемый при обработке отверстий.

2. По полученным от преподавателя данным о материале заготовки и по значениям диаметров применяемых в эксперименте сверла, зенкера и развёртки определите необходимые режимы резания при обработке заготовки каждым инструментом.

3. Проследите за наладкой станка учебным мастером и процессами сверления, зенкерования, развёртывания отверстий и нарезания резьбы в заготовке.

4. Измерьте диаметры полученных после сверления, зенкерования и развёртывания отверстий, а также шероховатость их поверхностей. Данные занесите в таблицу 1.7. Определите квалитеты точности отверстий, используя сведения таблицы 1.6.

5. Получите индивидуальное задание от преподавателя (таблица 1.8) по определению параметров режима резания и выполните наладку станка для обработки отверстия с выбранным режимом резания. Для этого нужно выполнить далее представленные пункты.

Таблица 1.8

Индивидуальные задания

| № п/п | Dотв, мм | Обрабатываемый материал | Ra, мкм | № п/п | Dотв, мм | Обрабатываемый материал | Ra, мкм |

| 36+0,016 | Бронза | 0,63 | 15+0,07 | Сталь | 2,5 | ||

| 20+0,21 | Чугун | 12,5 | 70+0,74 | Чугун | 6,3 | ||

| 30+0,10 | Сталь | 6,3 | 28+0,033 | Бронза | 0,63 | ||

| 48+0,062 | Алюминий | 1,25 | 50+0,062 | Алюминий | 1,25 | ||

| 10+0,018 | Сталь | 0,32 | 8+0,015 | Сталь | 0,32 | ||

| 65+0,046 | Чугун | 0,63 | 18+0,18 | Чугун | 6,3 | ||

| 60+0,30 | Бронза | 6,3 | 14+0,018 | Бронза | 0,32 | ||

| 25+0,52 | Алюминий | 12,5 | 40+0,10 | Алюминий | 2,5 | ||

| 18+0,18 | Сталь | 6,3 | 32+0,025 | Сталь | 0,63 | ||

| 55+0,046 | Чугун | 0,63 | 50+0,10 | Чугун | 6,3 |

5.1. Для указанных в таблице 1.8 отклонений определите по таблице 1.6 квалитет точности диаметра изготавливаемого отверстия детали.

5.2. Установите виды обработки и типы инструментов, которые требуется применить для получения отверстия указанной точности и шероховатости.

5.3. При необходимости использования для получения отверстия методов зенкерования и развёртывания определите требуемые диаметры инструментов Dи, ориентируясь на указанные в разделе «Выбор режима резания при обработке отверстий» значения рекомендуемых глубин резания.

5.4. Определите для принятого метода обработки отверстия по устройству для определения режима резания значения подачи Sо, скорости резания υ и расположения рукояток Р3, Р4, Р5, Р12, обеспечивающие установку назначенных параметров режима резания.

6. Составьте отчёт по работе.

Содержание отчёта

1. Название работы.

2. Цель и содержание эксперимента.

3. Условия проведения эксперимента: станок, материал заготовки, материалы и параметры режущих инструментов, измерительные приборы и их характеристики, режим обработки.

4. Результаты эксперимента (по форме таблицы 1.7).

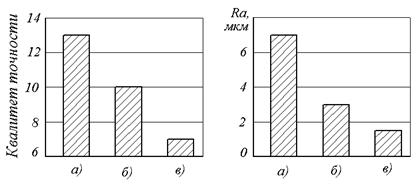

5. Диаграммы достигнутых квалитетов точности обработки диаметров отверстий и шероховатости их поверхностей при различных методах обработки (по форме рисунка 1.27).

Рис. 1.27. Диаграммы достигнутых в эксперименте точности обработки и шероховатости поверхностей отверстий при

сверлении а), зенкеровании б), развёртывании в)

6. Выводы по эксперименту.

7. Номер, формулировка и исходные данные индивидуального задания (см. таблицу 1.8).

Формулировка индивидуального задания выполняется по следующему образцу: «Определить параметры режима резания и установить положения рукояток станка, обеспечивающие выбранные скорости резания и подачи для инструментов, используемых при обработке отверстия».

8. Квалитет точности обрабатываемого отверстия, виды последовательно используемых для изготовления отверстия инструментов и их диаметры.

9. Режимы резания (t, υ, Sо)и позиции расположения рукояток Р3, Р4, Р5, Р12, обеспечивающие установку параметров режима резания по каждому выбранному инструменту.

Дата добавления: 2021-05-28; просмотров: 511;