ТОКАРНЫЙ РЕЗЕЦ, ЕГО ЧАСТИ И ЭЛЕМЕНТЫ

Цель работы: знания частей, конструктивных и геометрических элементов токарного проходного резца, их функций; умение определять значения углов резца с помощью настольного угломера.

Общие сведения

Токарные резцы являются наиболее распространёнными режущими инструментами, используемыми при металлообработке. Резцы применяют при продольном точении, подрезании торцов, отрезании, растачивании сквозных и глухих отверстий, обработке фасонных поверхностей, нарезании резьб, а также при выполнении ряда других работ. С некоторым приближением можно считать, что резец составляет основу режущей части любого металлорежущего инструмента. Поэтому его изучение имеет весьма важное значение для понимания сущности процесса резания.

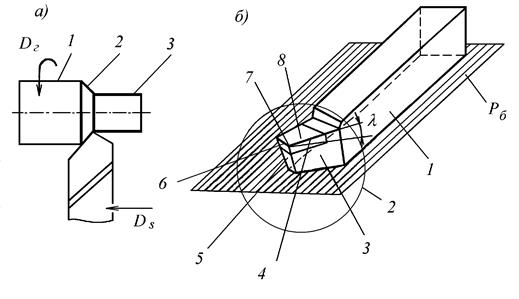

Части и элементы токарного резца принято рассматривать в связи со схемой обработки, векторами скоростей главного движения резания и движения подачи, режимами резания и расположением резца относительно заготовки и её поверхностей: обрабатываемой 1, обработанной 3 и поверхности резания 2 (рис. 1.28, а). Поверхность резания на заготовке располагается между обрабатываемой и обработанной поверхностями. Именно с этой поверхности при резании происходит отделение стружки от основного материала.

На лезвии резца (см. рис. 1.28, б) различают следующие конструктивные элементы:

— переднюю поверхность 8, по которой при резании движется стружка;

— главную заднюю поверхность 3, контактирующую с поверхностью резания на заготовке;

Рис. 1.28. Схема точения (а), токарный проходной резец (б)

— вспомогательную заднюю поверхность 5, обращённую к обработанной поверхности на заготовке;

— главную режущую кромку 4, образованную пересечением передней и главной задней поверхностей лезвия резца;

— вспомогательную режущую кромку 6, образованную пересечением передней и вспомогательной задней поверхностей резца;

— вершину резца 7, являющуюся местом пересечения главной и вспомогательной режущих кромок.

Стержень резца 1 служит для его закрепления на станке. Для этого резец устанавливают плоскостью Рб, называемой установочной плоскостью, в резцедержателе станка и закрепляют двумя ‑ тремя болтами.

Прочность, износ, стойкость, а в целом работоспособность резца, зависят от расположения поверхностей и кромок лезвия относительно друг друга и заготовки. Это расположение принято определять геометрическими элементами, т. е. углами наклона поверхностей и кромок резца в одной из трёх систем прямоугольных координат: инструментальной, статической и кинематической.

Инструментальную систему координат применяют для определения углов резца как материального тела при его изготовлении, переточке и контроле. В данной работе эта система не рассматривается.

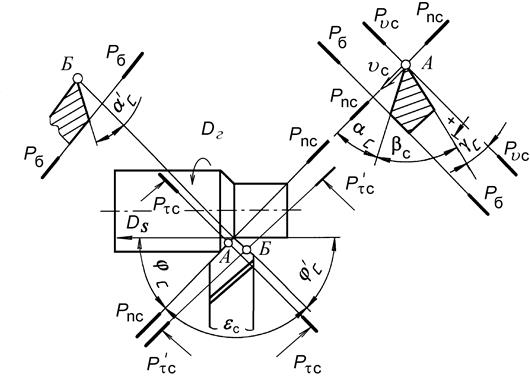

Статическая система координат используется для приближённых расчётов углов резца в процессе резания и для учёта изменения этих углов после установки инструмента на станок (рис. 1.29). Из всех видов движения резания в этой системе учитывается только главное движение резания Dг.

В состав системы входят три взаимно перпендикулярных координатных плоскости: основная  , плоскость резания

, плоскость резания  и главная секущая плоскость

и главная секущая плоскость  . Индекс «с» в обозначении плоскостей указывает на использование для определения углов резца статической системы координат.

. Индекс «с» в обозначении плоскостей указывает на использование для определения углов резца статической системы координат.

Рис. 1.29. Углы токарного проходного резца

Начало системы координат помещают в рассматриваемую точку A главной режущей кромки, для которой определяют углы резца, а координатные плоскости этой системы ориентируют в пространстве следующим образом. Основная плоскость  проходит через точку A главной режущей кромки перпендикулярно вектору скорости υ главного движения резания. Плоскость резания

проходит через точку A главной режущей кромки перпендикулярно вектору скорости υ главного движения резания. Плоскость резания  совмещена с вектором скорости υ и касается в точке А поверхности резания на заготовке. Главная секущая плоскость

совмещена с вектором скорости υ и касается в точке А поверхности резания на заготовке. Главная секущая плоскость  проходит через точку А перпендикулярно двум рассмотренным координатным плоскостям.

проходит через точку А перпендикулярно двум рассмотренным координатным плоскостям.

Для определения угла наклона вспомогательной задней поверхности лезвия используют дополнительно к ранее перечисленным вспомогательную секущую плоскость  , проводимую через точку Б вспомогательной режущей кромки перпендикулярно проекции этой кромки на основную плоскость

, проводимую через точку Б вспомогательной режущей кромки перпендикулярно проекции этой кромки на основную плоскость  .

.

Кинематическая система координат позволяет рассчитывать углы лезвия резца с учетом всех движений резания (Dг и Ds), используемых при обработке заготовки. Начало координат этой системы также, как и статической, помещают в точку А главной режущей кромки. Вторую координатную плоскость (плоскость резания) в этой системе совмещают с вектором результирующей скорости резания.

Углы резца в данной работе рассматриваются в статической системе координатных плоскостей. Поэтому все они получили название статических углов. Для упрощения названия в дальнейшем слово «статический» будет опускаться.

В главной секущей плоскости  определяют передний угол gс, главный задний угол ac и угол заострения bc.

определяют передний угол gс, главный задний угол ac и угол заострения bc.

Главный задний уголac — угол в главной секущей плоскости  между главной задней поверхностью лезвия резца и плоскостью резания. Он служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания на заготовке. Однако чрезмерное увеличение заднего угла приводит к снижению прочности лезвия. Поэтому обычно главный задний угол резца принимают в пределах 6–12 градусов. Для обработки вязких материалов и при точении с тонкими стружками

между главной задней поверхностью лезвия резца и плоскостью резания. Он служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания на заготовке. Однако чрезмерное увеличение заднего угла приводит к снижению прочности лезвия. Поэтому обычно главный задний угол резца принимают в пределах 6–12 градусов. Для обработки вязких материалов и при точении с тонкими стружками  применяют резцы с большими углами aс. При резании твёрдых и хрупких материалов выбирают меньшие из ранее указанных значений главного заднего угла.

применяют резцы с большими углами aс. При резании твёрдых и хрупких материалов выбирают меньшие из ранее указанных значений главного заднего угла.

Передний угол gс — угол в главной секущей плоскости  между передней поверхностью лезвия резца и основной плоскостью

между передней поверхностью лезвия резца и основной плоскостью  . Различают положительный передний угол (передняя поверхность направлена вниз от основной плоскости), угол равный нулю (передняя поверхность параллельна основной плоскости) и отрицательный передний угол (передняя поверхность направлена вверх от основной плоскости).

. Различают положительный передний угол (передняя поверхность направлена вниз от основной плоскости), угол равный нулю (передняя поверхность параллельна основной плоскости) и отрицательный передний угол (передняя поверхность направлена вверх от основной плоскости).

С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшаются силы резания и расход энергии. Вместе с тем, увеличение переднего угла приводит к уменьшению прочности лезвия резца. Поэтому при использовании хрупких инструментальных материалов (металлокерамические твёрдые сплавы, минералокерамика, алмазы и др.) для повышения прочности и стойкости инструмента применяют нулевые и отрицательные передние углы, а при работе инструментом из быстрорежущих сталей, обладающих большей ударной вязкостью, — положительные передние углы (10–30 градусов).

Угол заострения bс — угол в главной секущей плоскости  между передней и главной задней поверхностями резца. Уменьшение угла bc приводит к ослаблению лезвия и снижению прочности резца, а также к ухудшению отвода тепла из зоны режущих кромок.

между передней и главной задней поверхностями резца. Уменьшение угла bc приводит к ослаблению лезвия и снижению прочности резца, а также к ухудшению отвода тепла из зоны режущих кромок.

Между рассмотренными тремя углами существует следующая зависимость:

aс + bс + gс = 90о . (1.16)

Существенное влияние на процесс резания оказывает и вспомогательный задний угол  , измеряемый во вспомогательной секущей плоскости

, измеряемый во вспомогательной секущей плоскости  . Этот угол располагается между вспомогательной задней поверхностью резца и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости резца. Угол

. Этот угол располагается между вспомогательной задней поверхностью резца и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости резца. Угол  служит для уменьшения трения вспомогательной задней поверхности резца по обработанной поверхности заготовки. Обычно принимают

служит для уменьшения трения вспомогательной задней поверхности резца по обработанной поверхности заготовки. Обычно принимают  =

=  .

.

Кроме рассмотренных углов резец имеет углы в плане jc и  , угол при вершине ec, а также угол наклона главной режущей кромки lc.

, угол при вершине ec, а также угол наклона главной режущей кромки lc.

Главный угол в плане jс — угол между проекцией главной режущей кромки на основную плоскость резца  и направлением движения подачи Ds. С уменьшением угла jc увеличивается длина активной части режущей кромки, что улучшает отвод теплоты из зоны обработки и уменьшает износ инструмента. Однако при слишком малом значении угла jс резко возрастает отжим резца от заготовки и возникают вибрации, ухудшающие качество обработанной поверхности. Поэтому в зависимости от вида обработки, типа резца и жёсткости технологической системы угол jс обычно выбирают в пределах 30–90 градусов.

и направлением движения подачи Ds. С уменьшением угла jc увеличивается длина активной части режущей кромки, что улучшает отвод теплоты из зоны обработки и уменьшает износ инструмента. Однако при слишком малом значении угла jс резко возрастает отжим резца от заготовки и возникают вибрации, ухудшающие качество обработанной поверхности. Поэтому в зависимости от вида обработки, типа резца и жёсткости технологической системы угол jс обычно выбирают в пределах 30–90 градусов.

Вспомогательный угол в плане  — угол между проекцией вспомогательной режущей кромки на основную плоскость

— угол между проекцией вспомогательной режущей кромки на основную плоскость  и направлением, обратным направлению движения подачи Ds. Угол

и направлением, обратным направлению движения подачи Ds. Угол  служит для уменьшения трения вспомогательной задней поверхности резца по обработанной поверхности заготовки. Для проходных резцов, обрабатывающих жёсткие заготовки, угол

служит для уменьшения трения вспомогательной задней поверхности резца по обработанной поверхности заготовки. Для проходных резцов, обрабатывающих жёсткие заготовки, угол  = 5–10о, при обработке нежёстких заготовок его принимают в пределах 30–45оградусов.

= 5–10о, при обработке нежёстких заготовок его принимают в пределах 30–45оградусов.

Угол при вершинеeс — угол между проекциями главной и вспомогательной режущих кромок на основную плоскость  .

.

Углы jс,  , eс связаны между собой зависимостью

, eс связаны между собой зависимостью

jс +  + eс = 180о . (1.17)

+ eс = 180о . (1.17)

Углом наклона главной режущей кромки lс называют угол, расположенный в плоскости резания  , между главной режущей кромкой и основной плоскостью

, между главной режущей кромкой и основной плоскостью  . Этот угол считается положительным (см. рис. 1.28, б), когда вершина резца является низшей точкой режущей кромки относительно установочной плоскости Рб; отрицательным, когда вершина резца будет высшей точкой режущей кромки; равным нулю, если главная режущая кромка параллельна основной плоскости. Угол lс служит для отвода стружки в направлении к обработанной (lс > 0о) или обрабатываемой (lс < 0о) поверхности. Кроме того, положительный угол lс упрочняет вершину инструмента. Поэтому при черновой обработке и резании твёрдых материалов необходимо углу lс придавать положительные значения (15–20 о). При чистовой обработке для предотвращения царапания стружкой обработанной поверхности рекомендуют использовать резцы с отрицательными значениями угла наклона главной режущей кромки.

. Этот угол считается положительным (см. рис. 1.28, б), когда вершина резца является низшей точкой режущей кромки относительно установочной плоскости Рб; отрицательным, когда вершина резца будет высшей точкой режущей кромки; равным нулю, если главная режущая кромка параллельна основной плоскости. Угол lс служит для отвода стружки в направлении к обработанной (lс > 0о) или обрабатываемой (lс < 0о) поверхности. Кроме того, положительный угол lс упрочняет вершину инструмента. Поэтому при черновой обработке и резании твёрдых материалов необходимо углу lс придавать положительные значения (15–20 о). При чистовой обработке для предотвращения царапания стружкой обработанной поверхности рекомендуют использовать резцы с отрицательными значениями угла наклона главной режущей кромки.

Дата добавления: 2021-05-28; просмотров: 725;