Травмобезопасное рулевое управление

Для снижения травматизма водителей и снижения тяжести последствий фронтальных столкновениях автомобилей в рулевом управлении предусмотрены различные конструкции. Существуют травмобезопасные рулевые механизмы различных конструкций. Основная задача состоит в том, чтобы снизить силу, наносящего травму водителю, за счет поглощения энергии удара. Прежде всего на автомобиле устаналивается энергопоглощающее рулевое колесо. Представленная на рис. 9.5 конструкция рулевого колеса имеет утопленную ступицу и две спицы, что позволяет значительно снизить тяжесть травм при ударе о них грудью при слабом натяжении ремней безопасности или значительном перемещении в салон рулевого вала.

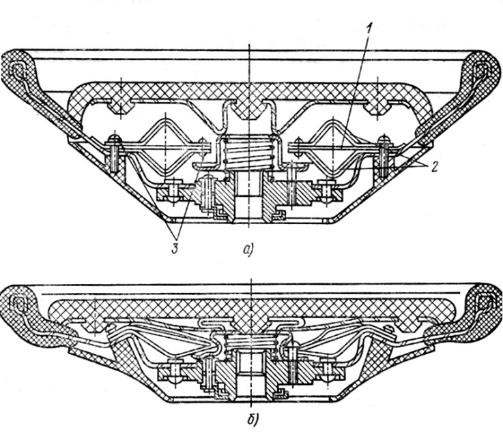

Рис 9.5. Энергопоглощающее рулевое колесо: а – в обычном состоянии; б – в деформированном состоянии.

В рулевом механизме устанавливаются специальные энергопоглощающие устройства, а рулевой вал в отдельных случаях выполняют составным из нескольких частей (рис. 9.6, 9.7). По способу уменьшения перемещения верхней части рулевой колонки внутрь кузова и поглощения энергии удара водителя о рулевое колесо существующие рулевые управления разделяют на несколько групп.

1. Уменьшающие только перемещение верхней части рулевой колонки внутрь кузова за счет расположения частей рулевого вала под углом одна к другой с установкой в местах пересечения осей шарниров или эластичных муфт.

2. Установкой в верхней части рулевого вала под рулевым колесом сильфона, деформирующегося при ударах.

3. Уменьшение перемещения рулевого вала и поглощение энергии удара за счет деформации элементов вала за счет несоосности и параллельности частей рулевого вала, соединенных разрушающимся элементом.

4. Уменьшение перемещения рулевого и поглощение энергии удара за счет разрушения и деформации сетчатой или сплошной гофрированной рулевой колонки.

5. Уменьшение перемещения рулевого вала и поглощение энергии удара за счет разрушения одной из сопрягаемых частей рулевого вала или рулевой колонки путем вдавливания при телескопированиив стенки наружной и внутренней труб колонки перекатывающихся стальных шариков.

6. Уменьшение перемещения рулевого вала внутрь кузова за счет телескопирования и поглощения энергии удара за счет трения частей рулевого вала, рулевой колонки или обеих частей.

На рис. 9.6 и 9.7 представлены некоторые варианты конструкции травмобезопасного рулевого управления.

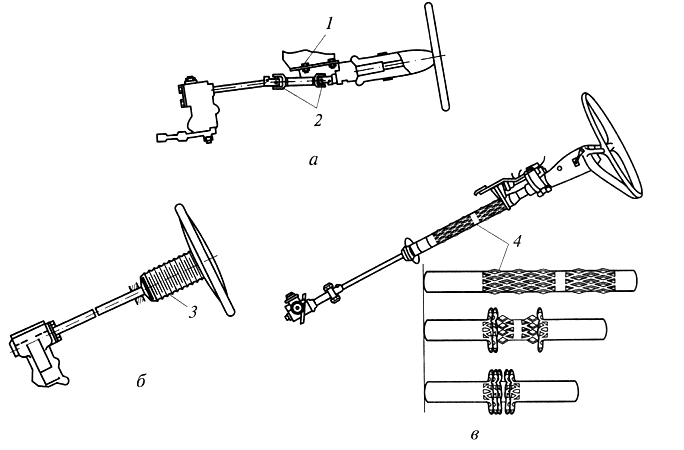

Рис. 9.6. Травмобезопасные рулевые механизмы: а – рулевой вал с карданными шарнирами; б – рулевой вал с энергопоглощающим сильфоном; в – рулевой вал с перфорированной трубой; 1 – кронштейн; 2 – карданная передача; 3 –гофрированный цилиндр; 4 - перфорированная труба

В рулевом механизме с карданным рулевым валом (рис. 9.6, а) при лобовом ударе карданные шарниры 2 складываются, что уменьшает перемещение конца вала в салон автомобиля, а кронштейн 1 деформирутся, за счет чего поглощается часть энергии удара.

В рулевом механизме с сильфоном (рис. 9.6, б) рулевое колесо с рулевым валом соединено с помощью гофрированного цилиндра 3, который при лобовых столкновениях деформируется, уменьшая перемещение рулевого вала в салон автомобиля и частично поглощая энергию удара.

Применяются и рулевые механизмы, у которых рулевой вал в верхней части выполняется в перфорированном виде (рис. 9.6, б). При столкновениях 4 перфорация деформируется в той последовательности, которая представлена на рисунке.

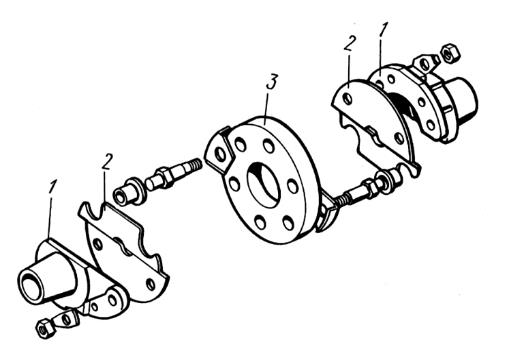

На рис. 9.7 представлен вариант травмобезопасного рулевого механизма с резиновой муфтой 3 и предохранительными пластинами 2, которые крепятся к фланцам 1 составного рулевого вала.

Рис. 9.7. Травмобезопасный рулевой механизм с резиновой муфтой и предохранительными пластинами

Согласно действующим нормативам, рулевое управление считается безопасным, если при испытаниях травмобезопасных рулевых механизмов при лобовом ударе о бетонный куб при скорости 48,3км/ч верхний конец рулевого вала не перемещается в горизонтальном направлении более чем на 127мм, а при ударе со скоростью 24,1км/ч усилие на рулевую колонку не превышает 11350н.

Рулевые механизмы

Рулевой механизм служит для увеличения усилия, создаваемого водителем на рулевом колесе, и преобразования вращательного движения в поступательное движение рулевого привода.

Передаточное число рулевого механизма для различного типа автомобилей составляет 15…25, что позволяет за один-два полных оборота рулевого колеса повернуть управляемые е колеса на максимальный угол 350…450.

Кроме общих требований к рулевым механизмам предъявляются и специальные требования, согласно которым рулевой механизм должен обеспечить:

• высокое значение прямого КПД и меньшее значение обратного КПД;

• обратимость рулевого управления, не снижающую способность стабилизации управляемых колес;

• минимальный зазор в механизме при нейтральном положении управляемых колес и возможность его регулировки;

• заданную характеристику передаточного отношения механизма.

На автомобилях применяются рулевые механизмы различного типа (рис. 9.8).

| Типы рулевых механизмов |

| Червячные |

| Винтовые |

| Зубчатые |

| Червяк –глобоидный ролик |

| Червяк – сектор |

| Винторычажный |

| Винтореечный |

| Шестеренчатый |

| Реечный |

Рис. 9.8. Типы рулевых механизмов

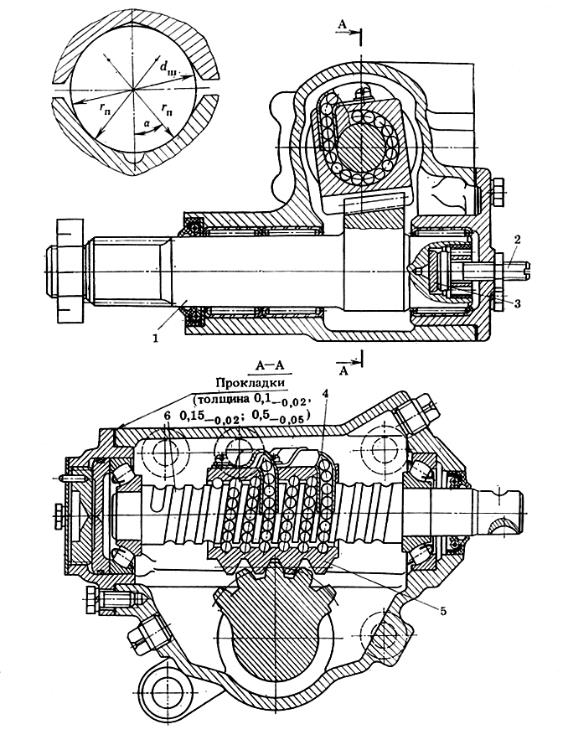

Наибольшее распространение на легковых и грузовых автомобилях получили червячно-роликовые рулевые механизмы (рис. 9.9) за счет высокого прямого КПД и малого обратного КПД. Высокое значение КПД обусловлено тем, что контактирующие поверхности обкеатываются друг по другу, а не скользят. По сравнению с другими червячными механизмами эта конструкция более компактна.

При нейтральном положении рулевого колеса передаточное отношение рулевого механизма червячно-роликового типа определяется по формуле:

Uрм =  , (9.12)

, (9.12)

где r0 – начальный радиус глобоиды в наименьшем сечении;

tч – шаг винтовой линии червяка;

zч – число заходов червяка.

При повороте рулевого колеса от нейтрального положения передаточное отношение рулевого механизма червячно-роликового типа возрастает на 5%…7%.

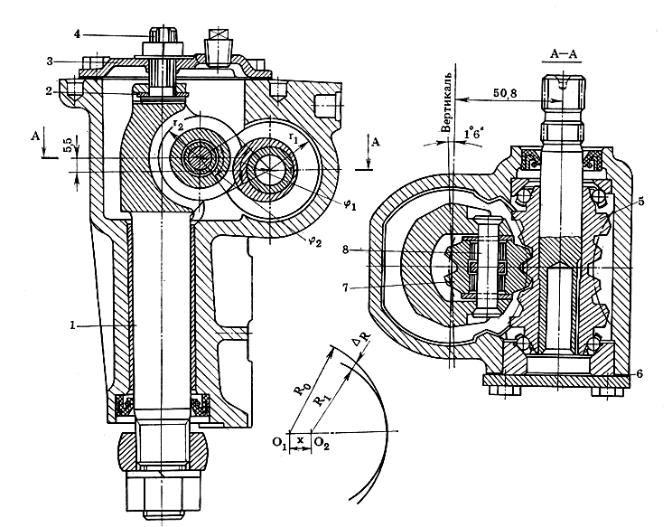

Рис. 9.9. Рулевой механизм типа глобоидный червяк-двухгребневый ролик

На рис. 9.9 представлена конструкция рулевого механизма типа глобоидный червяк-двухгребневый ролик автомобилей ВАЗ. В нем глобоидный червяк 5 напрессован на вал, установленный на двух шариковых радиально-упорных подшипниках, регулируемых прокладками 6. Червяк находится в зацеплении с двухгребневым роликом 7, установленным на оси 8на иглльчатом подшипнике. Для обеспечения регулировки зацепления ось 8 ролика 7 смещена по отношению к оси червяка на 5…7мм. Регулировка осуществляется винтом 4, ввернутым снаружи в рулевого механизма в верхнюю крышку картера 3. Головка винта с регулировочной шайбой 2 входит в паз головки вала сошки 1. Осевой зазор между головкой винта и пазом вала должен быть не более 0,05мм. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,85 и ηмр =0,70.

Рулевые механизмы червячно-секторного типа (рис.9.10 и 9.11) получили распространение на грузовых автомобилях.

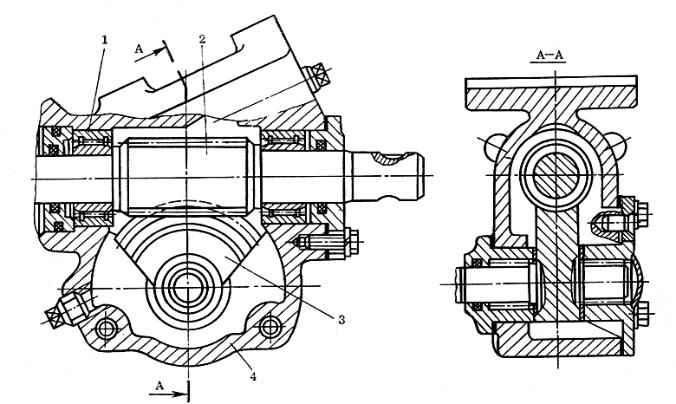

Рис.9.10. Рулевой механизм типа цилиндрический червяк-центральный сектор

В рулевом механизме типа цилиндрический червяк-центральный сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с центральным червячным сектором 3. Такой рулевой механизм имеет сравнительно большие габариты и массу. В нем затруднено обеспечение необходимой регулировки зацепления. За счет того, что контактирующие поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,55.

Передаточное число такого рулевого механизма определяется по формуле:

Uрм =  , (9.13)

, (9.13)

где z1 – число заходов червяка;

z2 – число зубьев всего червячного колеса, частью которого является данный центральный сектор.

Рис. 9.11. Рулевой механизм типа цилиндрический червяк-боковой сектор

В рулевом механизме типа цилиндрический червяк-боковой сектор цилиндрический червяк 2, установленный на подшипниках 1 в корпусе 4 находится в зацеплении с боковым сектором 3. Такой рулевой механизм имеет по сравнению с предыдущей конструкцией меньшие габариты и массу. Регулировка зацепления осуществляется подбором толщины бронзовой шайбы, установленной между опорной поверхностью сектора и боковой крышкой картера. Осевой зазор в зацеплении при повороте вала сошки из среднего положения в крайнее изменяется от 0,03 до 0,5мм. Поскольку и в этом рулевом механизме поверхности скользят друг по другу, прямой КПД не превышает ηрм = 0,7, а обратный КПД – ηмр = 0,5.

В рулевом механизме данного типа цилиндрический червяк нарезается с постоянным шагом t и передаточное отношение определяется по формуле:

Uрм =  ×

×  , (9.14)

, (9.14)

где rω – радиус начальной окружности цилиндрического червяка;

z1 – число заходов червяка;

γ1 и γ2 – углы наклона винтовой линии червяка и зубьев червячного сектора.

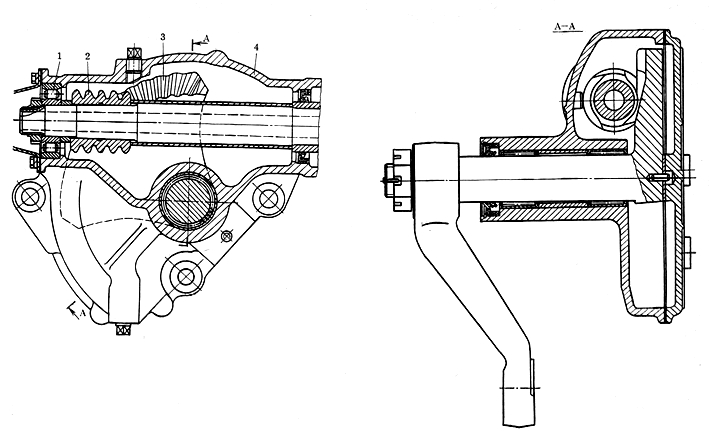

Винтовые рулевые механизмы используются на тяжелых грузовых автомобилях и, как правило, в сочетании с зубчатыми. На рис. 9.12 представлена конструкция винто-реечного рулевого механизма типа винт-гайка-рейка-сектор. В этом рулевом механизме трение скольжения заменено на трение качения, для чего между винтом и гайкой размещены 90…120 шариков, циркулирующих в замкнутом направляющих трубках 4. Вращение винтового вала 6 преобразуется в поступательное движение гайки-рейки 5 и далее во вращательное движение зубчатого сектора и вала сектора 1. Регулируется данное зацепление вращением винта 2, сферическая головка которого упирается в шайбу 3. При этом сектор вместе с валом сошки смещаются и зазор в зацеплении уменьшается. Прямой и обратный КПД такого рулевого механизма составляют следующие значения: ηрм = 0,87 и ηмр =0,82.

Передаточное отношение такого рулевого механизма определяется по формуле:

Uрм =  , (9.15)

, (9.15)

где r0 – радиус начальной окружности зубьев сектора;

hВ – шаг винта.

Рис. 9.12. Рулевой механизм типа винт-гайка-рейка-сектор

Винто-рычажные рулевые механизмы не получили широкого применения, так как имеют низкое значение КПД и при высокой склонности к износу не обеспечивают возможность регулирования зазора в зацеплении.

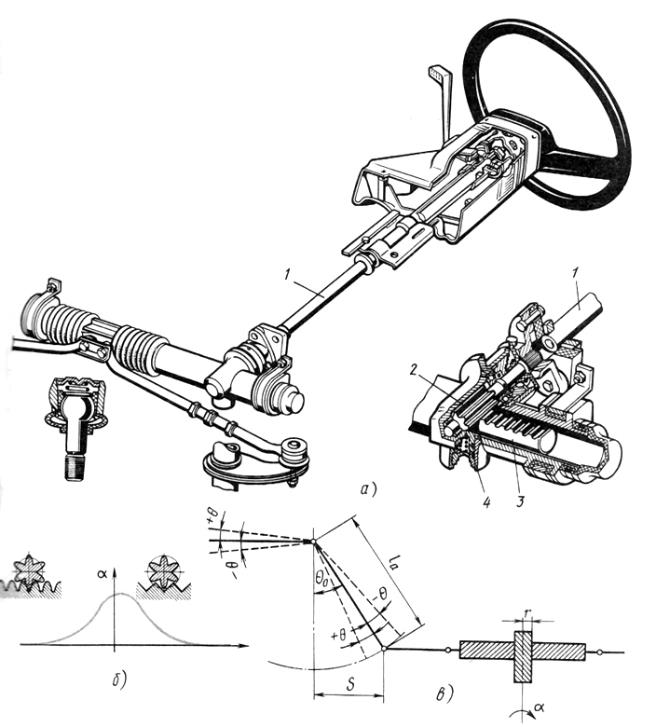

Зубчатые (реечные) рулевые механизмы в отдельном виде применяются в легковых автомобилях малого и среднего класса. На грузовых автомобилях в рулевых механизмах в сочетании с другими видами зацепления применяются цилиндрические или конические передачи.

Реечный рулевой механизм (рис. 9.13) выполняется в виде зубчатого редуктора, в котором вращение от рулевого колеса через рулевой вал 1 передается шестерне 2. Вращательное движение шестерни преобразуется в поступательное движение рейки 3 и далее рулевых тяг. Преимуществом такого механизма является простота и компактность конструкции, высокий прямой КПД (ηрм =0,90…0,95). Вместе с тем, из-за высокого значения обратного КПД (ηмр =0,90…0,95) такие рулевые механизмы не поглощают толчки, передаваемые от дороги на рулевое колесо, поэтому они применяются на легковых автомобилях малого класса. На легковых автомобилях с более высокого класса необходимо устанавливать рулевые усилители, которые поглощение толчков принимают на себя.

Рис. 9.13. Реечный рулевой механизм: а – конструкция; б – характеристика передаточного отношения; в – схема к определению передаточного отношения рулевого управления

Угловое передаточное отношение рулевого управления определится из зависимости:

uω =  =

=  , (9.16)

, (9.16)

где lа – длина поворотного рычага;

θ0 – угол среднего положения поворотного рычага;

θ – угол поворота управляемых колес;

r – радиус шестерни.

Поскольку значение угла θ меняется, передаточное отношение рулевого управления с реечным механизмом переменно.

Усилие, передаваемое от рулевого колеса на рейку определится из соотношения:

Pр =  , (9.17)

, (9.17)

где Pрк – усилие на рулевом колесе;

Rрк – радиус рулевого колеса;

rω – радиус начальной окружности шестерни.

Рулевой привод

Дата добавления: 2021-05-28; просмотров: 835;