Промышленные роботы и манипуляторы

Назначение роботов и манипуляторов – механизация и автоматизация технологических операций связанных с установкой заготовок, съемом изделий, обработке на металлорежущих станках, сварке, ковке и т. д., а также выполнение разнообразных ПРТС работ.

Роботы и манипуляторы делятся на три вида:

1. Манипуляторы – механическое исполнительное устройство, воспроизводящее рабочие функции руки человека при выполнении производственной или транспортной операции управляемое оператором. Применяются для механизации ПРТС работ и для обслуживания металлообрабатывающих станков или МНТ. Грузоподъемность их достигает 3 т., в единичных случаях до 10 т. Преимущества их: жесткое крепление груза на руке, удобство управления, высокая точность установл грузов, захват груза осуществляется без зачалки.

2. Автооператоры – манипулятор, работающий по определенной неизменяемой программе.

3. Промышленный робот – автооператор с изменяемой программой, робот может работать по определенной, заранее заданной программе, выполняя в процессе операции большое число повторяющихся действий, после чего он может быть перепрограммирован для выполнения другой операции. Кроме того, робот может работать без присутствия человека. Основная их задача обеспечение связи между технологическим оборудованием и транспортными линиями, а также автоматизация процессов перемещения грузов.

По назначению роботы и манипуляторы делятся на:

1. Технологические – для обслуживания основных технологических операций;

2. Подъемно-транспортные;

3. Универсальные.

По степени специализации:

1. Специальные – выполняющие строго определенные технологические операции или обслуживающие конкретные модели технологического оборудования;

2. Специализированные, или целевые – предназначенные для выполнения определенной технологической операции или обслуживания определенной группы моделей технологического оборудования, объединенных общностью манипуляционных действий;

3. Универсальные, или многоцелевые – ориентированные на выполнение как основных, так и вспомогательных технологических операций различных видов и с различными группами моделей технологического оборудовании.

По числу степеней подвижности манипулятовы имеют от трех до шести и более степеней подвижности. Принципиально трёх степеней подвижности достаточно для вывода концевой точки манипулятора в любую точку обслуживаемого роботом пространства. Ещё три степени подвижности необходимы, чтобы в этой точке осуществлять любую угловую ориентацию захватного устройства или инструмента. Более шести степеней подвижности необходимо при обходе каких-либо препятствий.

По типу системы основных координатных перемещений делятся на системы с прямоугольной, полярной и ангулярной (сферической угловой) системами координат.

По типу систем управления промышленные роботы делятся на три рода: программные, адаптивные и интеллектные (с элементами искусственного интеллекта).

По типу привода роботы и манипуляторы могут быть:

1. С гидравлическим приводом;

2. Пневматическим приводом;

3. Механическим приводом.

В зависимости от конструктивного исполнения:

1. Встроенные;

2. Напольные;

3. Подвесные;

4. Портальные.

В зависимости от грузоподъемности:

1. Легкие – до 100 кг;

2. Средние – до 200 кг;

3. Тяжелые – до 1000 кг;

4. Сверхтяжелые – свыше 1000 кг.

По степени подвижности:

1. Стационарные;

2. Подвижные.

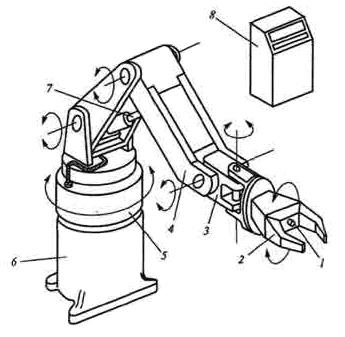

8.1 Устройствопромышленныхроботов

Промышленный робот состоит из исполнительного устройства в виде манипулятора и устройства программного управления. Манипулятор предназначен для перемещения объектов в пространстве и представляет собой многозвенный механизм с разомкнутой кинематической цепью. Конструктивно манипулятор состоит из несущих конструкций, исполнительных механизмов, захватного устройства (схвата), привода с передаточными механизмами и устройства передвижения.

Существует четыре основных вида схватов:

1. Механический захват – представляет из себя систему из двух или более рычагов или кулачков, с рычажно-кулисным приводом, который приводится в двилекси при помощи гидро- или пневмоцилиндра.

2. Вакуумный захват, состоящий из нескольких присосок и вакуумного насоса. Применяются для транспортировки листового материала и труб.

3. Электромагнитный захват, для работы с грузами из магнитных материалов.

4. Схват, оснащенный сварочной головкой, пистолетом краскопульта, динамометрическим гаечным ключом и т. Д.

Устройство управления промышленного робота необходимо для формирования и выдачи управляющих команд манипулятору в соответствии с программой и состоит из собственно системы управления, информационно-измерительной системы с устройствами обратной связи и системы связи.

|

| Рис. 8.1. Конструкция промышленного робота: 1 – датчик обратной связи; 2 –захватное устройство; 3 –кисть; 4 – рука манипулятора; 5 –колонна; 6 –несущая конструкция (основание); 7 – привод руки; 8 – блок управляющего устройства с пультом |

Система управления необходима для непосредственного формирования и выдачи управляющих сигналов и состоит из пульта управления, запоминающего устройства, вычислительного устройства, блоков управления приводами манипулятора и технологическим оборудованием. Информационно-измерительная система предназначена для сбора и первичной обработки информации для системы управления промышленного робота, включает в себя устройство обратной связи, устройство сравнения сигналов и датчики обратной связи.

Датчики обратной связи могут быть визуального восприятия или других типов для правильной ориентации схвата относительно перемещаемого предмета. Если робот не оборудован такой системой, управляющая программа требует, чтобы груз был определенным образом ориентирован на конвейере. Обеспечить это можно различными способами, например, оснащать конвейер карманами, в которых груз может располагаться единственно возможным образом, применять направляющие желоба и др.

Систему связи используют для обеспечения обмена информацией между промышленным роботом и оператором или другими роботами и технологическими устройствами с целью формулировки заданий, контроля за функционированием систем роботов и технологического оборудования, диагностики неисправностей, регламентной проверки и т.п.

Основная тенденция при проектировании промышленных роботов – возможность оснащения его самыми разнообразными инструментами, что расширяет область применения робота. Также обращают внимание на устойчивость к коррозии при работе в агрессивной среде, теплопроницаемость, возможность регулировки усилия, развиваемого захватным устройством в зависимости от хрупкости перемещаемого предмета и другие параметры.

Дата добавления: 2019-09-30; просмотров: 881;