Монтаж стационарных ленточных конвейеров

Ленточные конвейеры могут монтироваться в закрытых помещениях (цехах, складах, галереях) и на открытом воздухе (открытые горные разработки). Место монтажа конвейера в значительной мере определяет организацию и методы монтажа.

Существует два метода монтажа сборочных единиц ленточных конвейеров: последовательный и одновременный.

При одновременном монтаже сборочных единиц значительно расширяется фронт работ, сокращается общая продолжительность их выполнения. Однако при этом требуется высокая точность разметки трассы (определение координат и отметок в горизонтальной и вертикальной плоскостях).

На монтаж крупных ленточных конвейеров разрабатываются линейные или сетевые графики (см. рис. 93), по которым можно установить объем и последовательность выполнения монтажных операций.

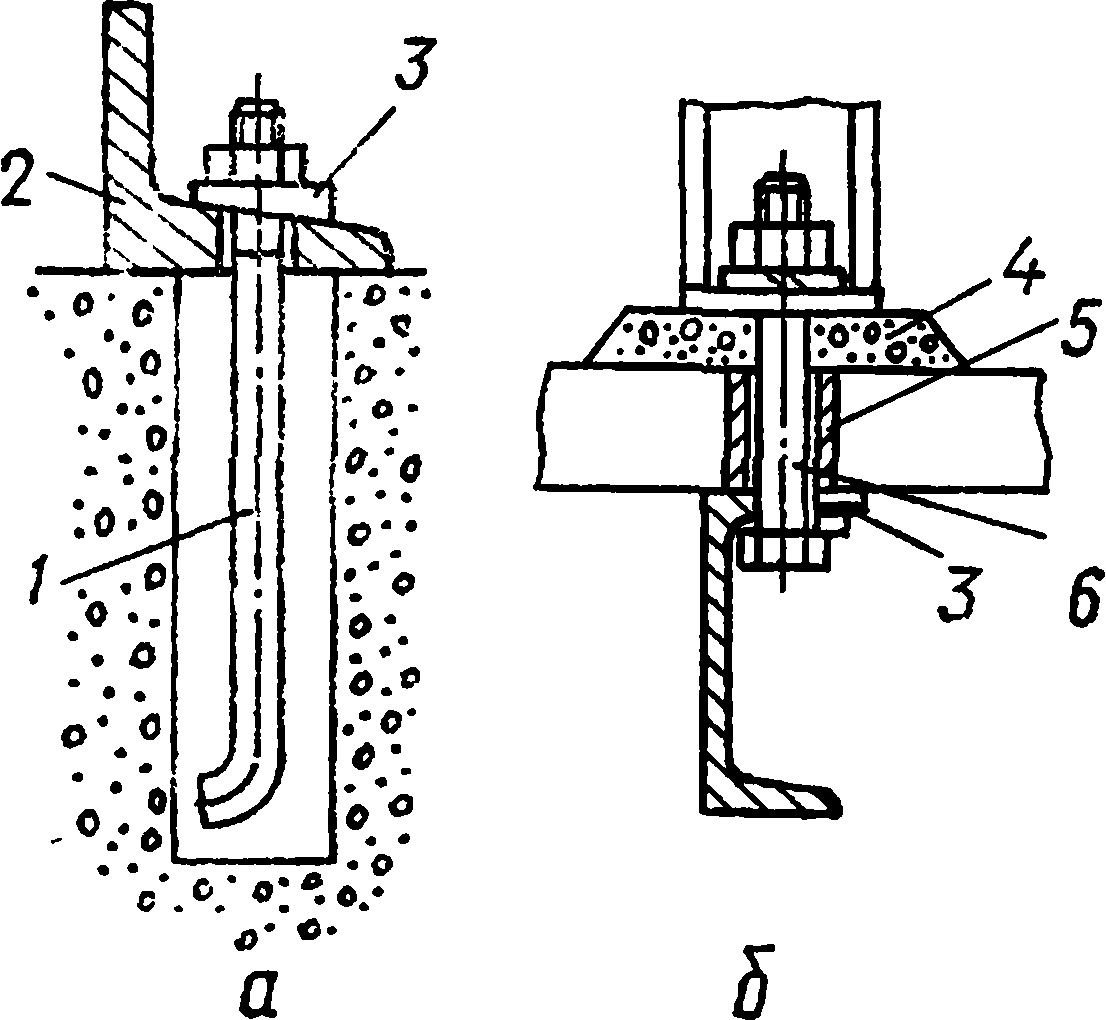

Приводные и натяжные станции ленточных конвейеров могут монтироваться на бетонных фундаментах или на металлических рамах. Во всех случаях сетка анкерных или крепежных болтов должна отвечать установочному чертежу приводной и натяжной станций. Анкерные болты 1 (рис. 133, а) устанавливают в колодцы фундамента и соединяют с рамой 2 приводной или натяжной станции. После точной регулировки положения рамы в горизонтальной и вертикальной плоскостях колодцы заливают цементным раствором.

Рис. 133. Схемы крепления узлов рам приводных и натяжных станций конвейеров:

7, в — болты; 2 — рама; 3 — косые шайбы; 4 —- цементный раствор; 5 — стальные втулки

Рамы приводной или натяжной станции по-разному крепят к железобетонным перекрытиям (рис. 133, б). Во всех случаях при соединении полок швеллеров с болтами 1, 6 под гайки или головки болтов необходимо устанавливать косые шайбы 3, что разгружает болты от асимметричных нагрузок. В отверстия под болты в железобетонных перекрытиях устанавливают стальные втулки 5, которые снаружи также заливают цементным раствором.

Приводные и натяжные станции конвейеров малой и средней производительности (100—400 т/ч) чаще всего собирают на заводе-

изготовителе и доставляют на место монтажа, который в данном случае сводится к установке рамы станции на фундамент или опорную конструкцию.

Приводные и натяжные станции мощных конвейеров собирают в процессе монтажа всего конвейера. Сборка начинается с установки барабана в подшипниковые узлы рамы, затем вал приводного барабана муфтой соединяют с выходным валом редуктора. Вал установленного на раму электродвигателя соединяют муфтой с входным валом редуктора. После регулировки положений редуктора и двигателя и проверки правильности соединения валов узлы окончательно крепятся к раме или фундаменту.

При монтаже натяжных станций грузового типа направляющие устройства должны быть установлены строго вертикально, что проверяется с помощью отвеса, уровня или теодолита.

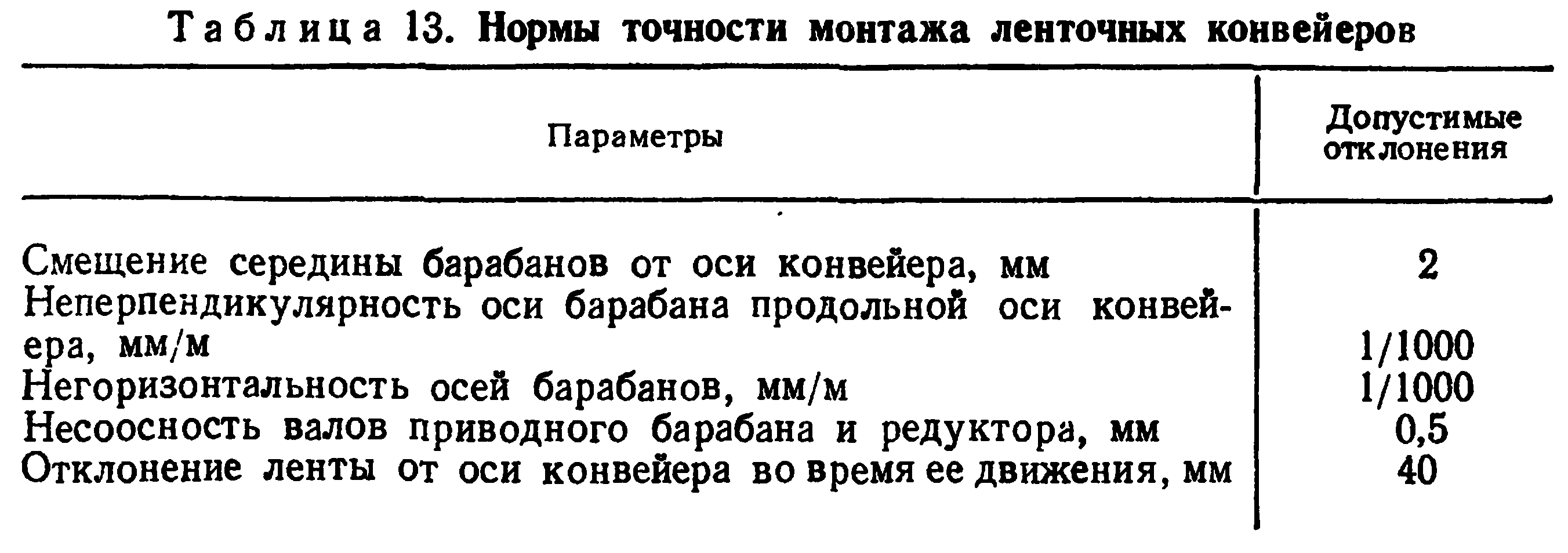

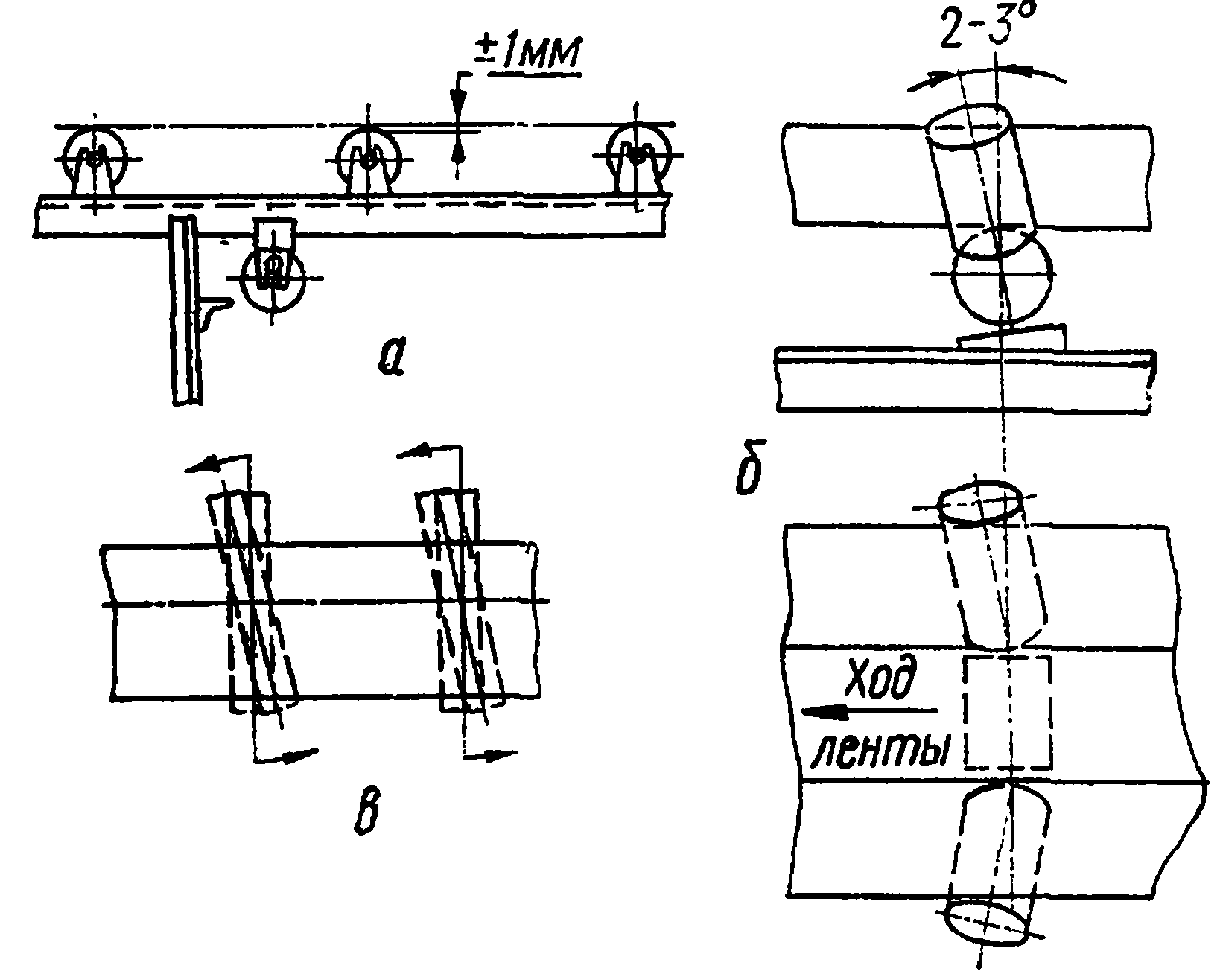

Допустимые нормы точности монтажа приводных и натяжных станций конвейеров приведены в табл. 13.

Секции металлоконструкций средней части ленточных конвейеров устанавливаются на трассе конвейера согласно маркировоч-

ному и монтажному чертежам. После соединения их с опорными частями конвейера и проверки прямолинейности и соосности на секции устанавливаются роликоопоры (рис. 134).

Рис. 134. Схема установки и проверки положения роликоопор ленточного конвейера

Точность положения ленты на роликоопорах при работе конвейера определяется точностью (параллельностью) навески лент по отношению к оси конвейера, а также точностью установки приводного и натяжного барабанов и роликовых опор. Роликоопоры обычно монтируются в сборе с роликами, что облегчает проверку правильности их положения (рис. 134, а). Для лучшего центрирования ленты каждую пятую-шестую верхнюю желобчатую опору устанавливают под углом 2—3° к вертикали или к плоскости ленты с наклоном в сторону движения ленты (рис. 134, б).

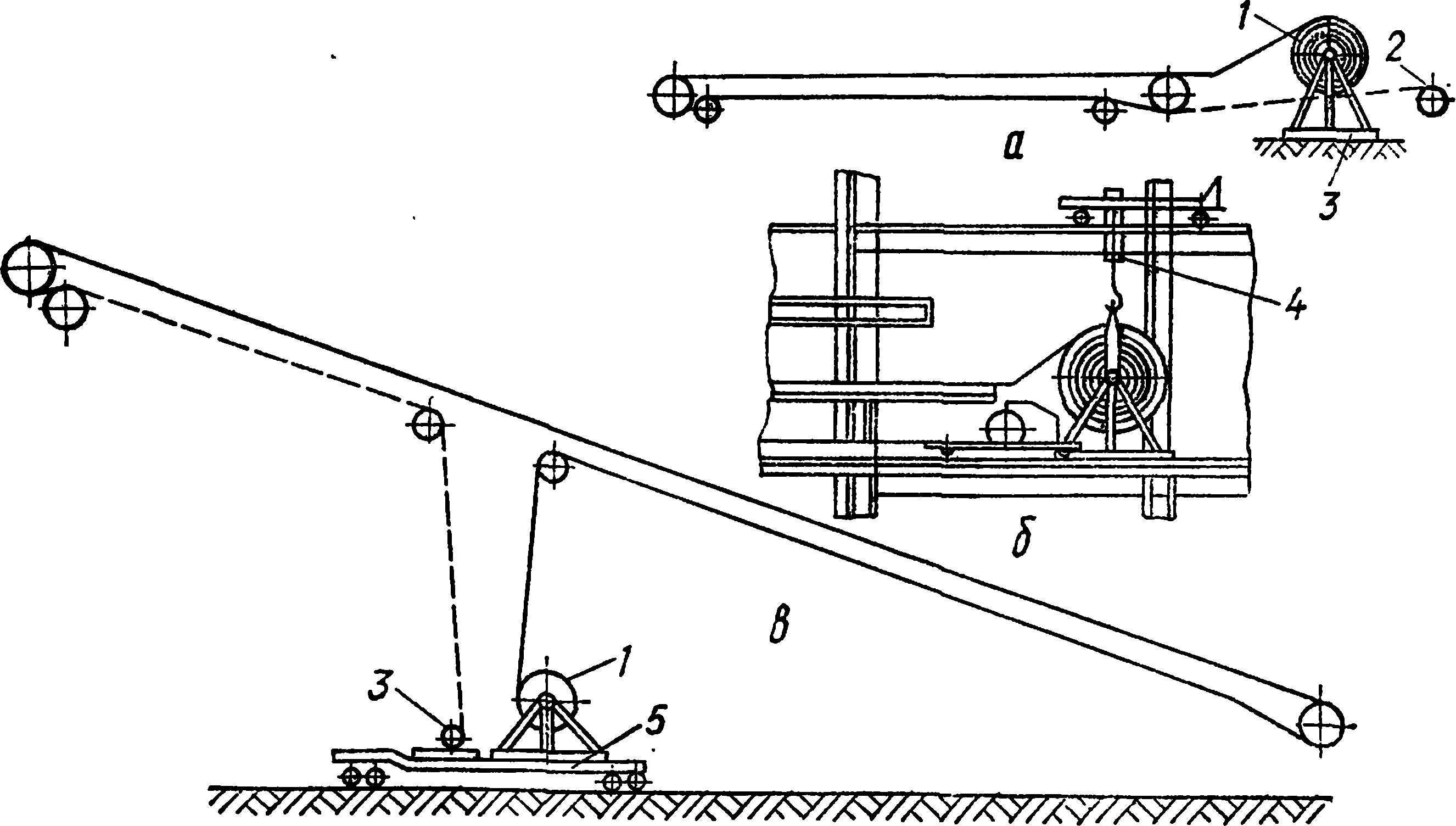

Рис. 135. Схемы навешивания конвейерной ленты:

1 — бухта ленты; 2 — тяговая лебедка; я — козлы; 4 — крюк крана; 5 — автомобильный прицеп

Монтаж (навешивание) ленты у конвейеров большой производительности и длины представляет собой довольно сложную и трудоемкую операцию. Некоторые наиболее широко применяемые схемы навески лент показаны на рис. 135. При монтаже конвейеров

в закрытом помещении бухта ленты 1 (рис. 135, а) устанавливается на козлы 3 и к ее свободному концу приклепывается зажим, позволяющий соединить ленту со стальным канатом. Канат обводится вокруг приводного барабана через отводные блоки и закрепляется на барабане тяговой лебедки 2. При включении лебедки лента огибает приводной барабан, и ее конец подводится к натяжному барабану. После этого ленту отрезают и подготавливают ее концы к стыковке. Иногда бухту ленты подвешивают к крюку 4 крана (рис. 135, б), что упрощает подготовку ленты к монтажу.

Схема навешивания ленты на наклонный конвейер, расположенный в галерее, показана на рис. 135, в. Здесь бухта ленты 1 устанавливается на автомобильный прицеп 5, на котором имеется тяговая лебедка 3. Канат прикрепляется к ленте и огибает приводной и натяжной барабаны конвейера. Лента навешивается рассмотренным ранее способом. Иногда вместо лебедки используют трактор.

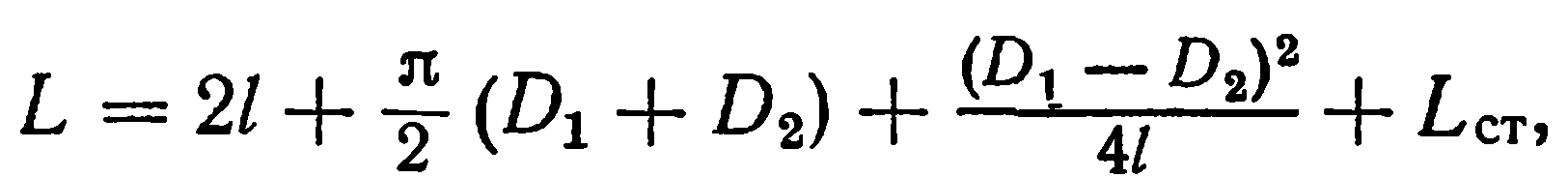

Длина ленты L определяется по формуле

где L — расстояние между центрами барабанов при ненатянутой ленте;

D1 и D2 — диаметры большого и малого барабанов; LCT — длина стыка ленты.

Прорезиненные текстильные конвейерные ленты выпускаются длиной 70—120 м. Так как длина конвейеров может быть значительно большей, концы лент необходимо соединять. Существует два основных способа соединения лент: механический и вулканизационный. Последний, хотя и требует специального оборудования и тщательного выполнения всех операций стыковки, более надежен. При этом способе отдельные участки ленты соединяют обычно в вулканизационной мастерской перед навешиванием ленты. Перед соединением (замыканием) концов навешенной ленты стык концов выводится на верхнюю ветвь конвейера в удобное для работы место. Натяжной барабан устанавливается в крайнее (ненатянутое) положение.

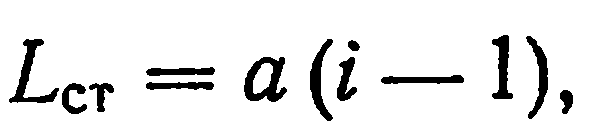

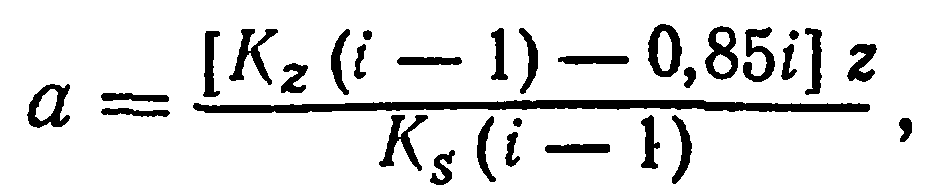

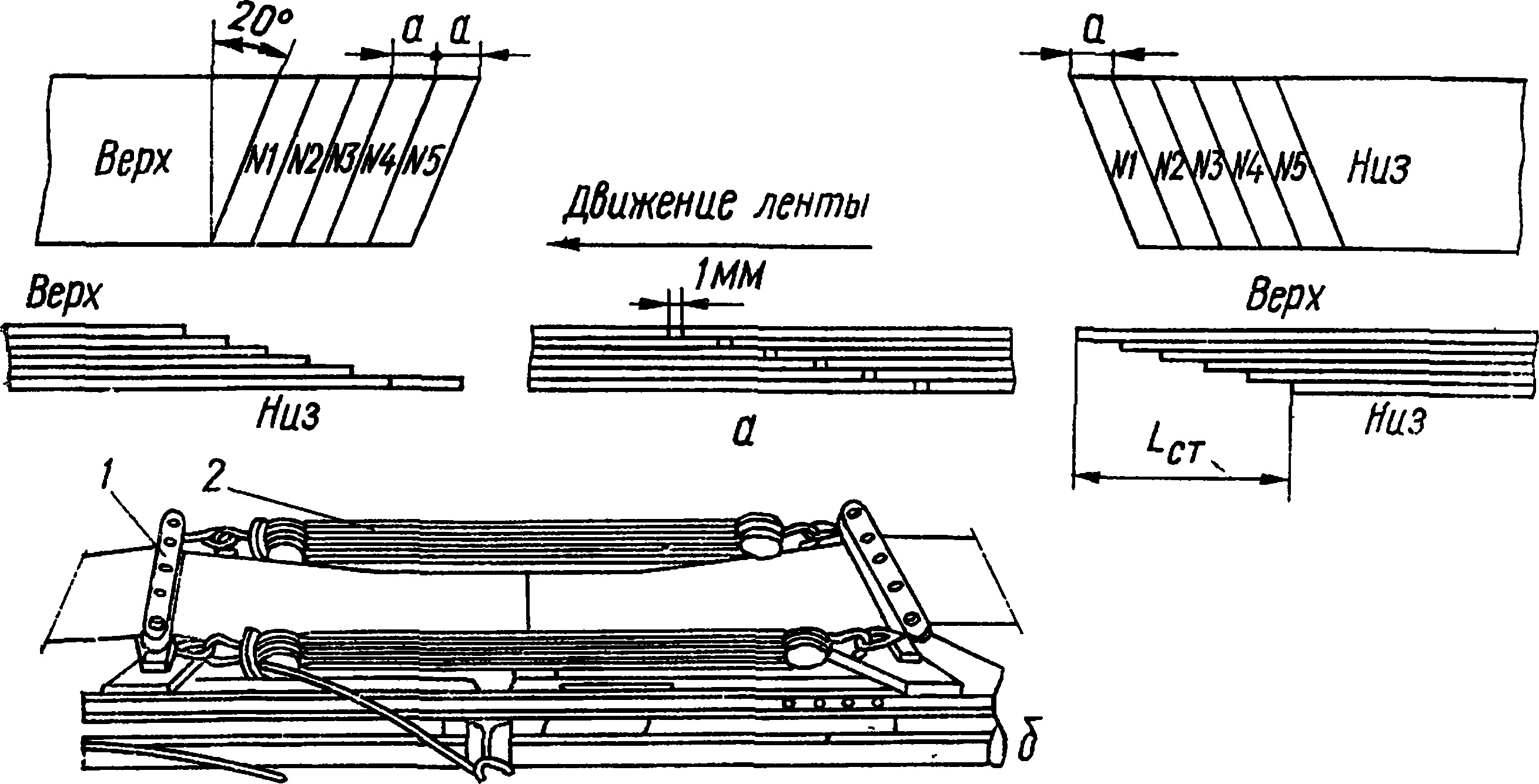

При соединении лент вулканизацией применяется ступенчатая форма стыка с углом наклона торцов ступенек к осевой линии ленты 50—70° (рис. 136). Общая длина стыка LCT должна быть равна

1,5 В, где В — ширина ленты. Расчетная величина длины стыка определяется по формуле

где i — число прокладок; а — длина ступеньки стыка.

Величину а определяют по формуле

где КZ — прочность ленты на разрыв, для резинотканиевых лент она равна 55—60 кгс/см; Ks — сопротивление резиновой прослойки срезу, равное около 20 кгс/см2; г = 10—12 — запас прочности стыка, величина которого зависит от числа прокладок.

Наиболее ответственной операцией при стыковке лент является подготовка их концов. Концы лент размечают в соответствии с принятой формой стыка и с помощью струбцин, плоскогубцев и других приспособлений последовательно разъединяют слои бельтинга и обрезают их. Чтобы облегчить процесс разъединения, каждая отсоединяемая ступенька предварительно разрезается на продольные ленты. Полученные на концах лент ступеньки стыка проверяют на правильность взаимного прилегания и на прямолинейность ленты

Рис. 136. Схемы соединения резинотканевых лент с вулканизацией стыка:

а — стык и его подготовка; б — стягивание ленты при стыковке; 1 — стальные полосы;

2 — ручные тали

(при временном соединении лент с помощью струбцин). После этого плоскости ступенек стыка тщательно зачищают с помощью специальных скребков, шаберов, металлических щеток, наждачной бумаги. Для удаления резины плоскости ступенек смачивают бензином, еще раз тщательно очищают и протирают мягкой тряпкой, а затем кистью наносят тонкий слой резинового клея, разбавленного в бензине. После высыхания первого слоя клея на него последовательно наносят еще 2—3 слоя. Продолжительность просыхания каждого слоя 1—1,5 ч (при температуре воздуха +20° С) или 0,5 ч (при подогреве стыка вулканизационными плитами).

Концы ленты склеивают после нанесения последнего слоя резинового клея. Стык прокатывается роликом, и на него устанавливаются плиты вулканизационного аппарата. Процесс вулканизации протекает при температуре 138—143° С. Продолжительность вулканизации стыка зависит от числа прокладок и составляет 12—15 мин при трех прокладках и 55—60 мин — при 12 прокладках.

Прочность правильно выполненного вулкнизационного стыка составляет 85—90% прочности целой прорезиненной ленты.

Концы навешенной ленты для соединения сводят при помощи специального стяжного устройства (рис. 136, б). Для этого на концы лент накладывают стальные полосы-брусья 1 (уголки или швеллеры), которые при стягивании болтами прочно зажимают ленту. Затем брусья сводятся при помощи двух ручных талей 2, установленных по обеим сторонам ленты.

Положение навешенной на конвейере ленты регулируется при помощи натяжного барабана и опор. Для проверки ленты после ее натяжения конвейер включается без нагрузки. При последовательном соединении нескольких конвейеров в одну линию проверяется одновременно работа перегрузочных устройств, питателей, а также автоматической системы включения и выключения двигателей конвейеров.

Дата добавления: 2017-01-08; просмотров: 9839;