Выбор монтажного крана

Монтаж строительных конструкций зданий и сооружений осуществляют монтажным комплектом, в состав которого входят: ведущая машина (монтажный кран или другие монтажные механизмы), вспомогательные машины (вспомогательные краны, погрузочно-разгрузочные и транспортные машины) и технологическое оборудование (грузозахватные устройства, кондукторы, устройства для временного закрепления, выверки и др.).

При выборе монтажных комплектов устанавливают техническую возможность использования для конкретного объекта в качестве ведущей машины крана данного типа и марки и комплектующих машин.

Выбор ведущего монтажного крана базируется на необходимости соответствия монтажно-конструктивной характеристики монтируемого объекта (конструктивной схемы и размеров здания, массы и расположения элементов на здании, рельефа строительной площадки и других особенностей, определяющих выбор технических средств монтажа) параметрам монтажного крана.

К параметрам монтажных кранов относятся:

грузоподъемность — наибольшая масса груза, которая может быть поднята краном при условии сохранения его устойчивости и прочности конструкции;

скорость подъема или опускания груза, передвижения крана, вращения поворотной платформы. При этом следует учитывать, что для плавной и точной «посадки» сборного элемента скорость опускания груза не должна превышать 5 м/мин, а скорость вращения крана — 1,5 м/мин;

производительность — количество груза, перемещаемого и монтируемого в единицу времени. Производительность монтажного крана может также измеряться числом циклов, совершаемых в единицу времени;

длина стрелы — расстояние между центром оси пяты стрелы и оси обоймы грузового полиспаста;

вылет крюка — расстояние между осью вращения поворотной платформы крана и вертикальной осью, проходящей через центр обоймы грузового крюка. При определении полезного вылета крюка расстояние отсчитывают от наиболее выступающей части крана;

высота подъема крюка — расстояние от уровня стоянки крана до центра грузового крюка в его верхнем положении;

колея — расстояние между центрами передних и задних колес пневмоколесных кранов, ширина гусеничного хода или расстояние между осями головок рельсов;

база — расстояние между осями передних и задних колес пневмоколесных или рельсовых кранов. Для технической характеристики гусеничных кранов указывают длину гусеничного хода;

радиус поворота хвостовой части поворотной платформы — расстояние между осью вращения крана и наиболее удаленной от нее точкой платформы или противовеса;

установленная мощность — суммарная мощность силовой установки крана.

Выбор монтажного крана по техническим параметрам начинают с уточнения следующих данных: массы монтируемых элементов, монтажной оснастки и грузозахватных устройств; габаритов и проектных положений элементов в полносборном здании. На основании этих данных выбирают группу элементов, характеризующуюся максимальными монтажными параметрами, для которых определяют минимальные требуемые параметры крана.

Требуемую грузоподъемность крана определяют выражением

Qk = Qэ + Qoc + Qrp >

где QK — требуемая минимальная грузоподъемность крана, т; Q3— масса монтируемого элемгнта, т; Qoc — масса монтажной оснастки, т; Qrp — масса грузозахватных устройств, т.

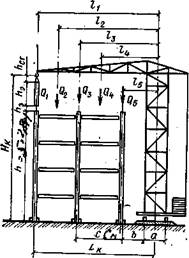

Башенные краны.Высоту подъема грузового крюка над уровнем стоянки крана Нк, м, определяют по формуле (рис. Х.12)

Нк = ho + hz + hэ + hот, м.

Вылет крюка крана LK, м, определяют по формуле Lк = а/2 + b + c,а – ширина подкранового пути; в – расстояние от оси рельса до ближайшей части здания; с – расстояние от центра тяжести монтируемонго элемента до наиболее выступающей части здания

Вылет крюка крана LK, м, определяют по формуле Lк = а/2 + b + c,а – ширина подкранового пути; в – расстояние от оси рельса до ближайшей части здания; с – расстояние от центра тяжести монтируемонго элемента до наиболее выступающей части здания

Х.12. К определению технических параметров башенного крана

Q1 –Q5 — массы монтируемых конструкций;

l1...l5— удаление центров тяжести конструкций от оси крана;

h0— превышение места установки (монтажного горизонта) над уровнем стоянки башенного крана; hз—запас по высоте, требующийся по условиям безопасности монтажа;

hэ— высота или толщина элемента hст - высота строповки; а —ширина подкранового пути; b — расстояние от оси рельса подкранового пути до ближайшей части здания; с — расстояние от центра тяжести монтируемого элемента до наиболее выступающей части здания

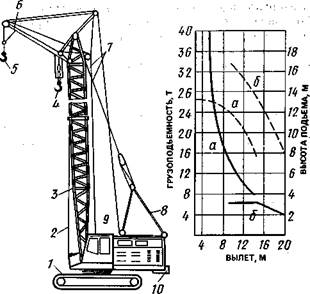

Стреловые краны.Для стреловых самоходных кранов (на автомобильном, пневмоколесном и гусеничном ходу) определяют следующие параметры (рис. Х.13): высоту подъема крюка Hк, длину стрелы Lc и вылет крюка LK.

Высоту подъема крюка Hк определяют так же, как для башенных кранов.

Длину стрелы крана без гуська Lc, м (рис. Х.13, а) определяют по формуле

Lc = (Н0 hc)/sin α + (b + 2S)/2 cosα,

где Но — сумма превышения монтажного горизонта ho, запаса по высоте h3 и толщины (высоты) элемента hэ;

H0=ho + h3+hэ;

hc — превышение уровня оси крепления стрелы над уровнем стоянки, м; α — угол наклона оси стрелы к горизонту; b — длина (ширина) монтируемого элемента, м; S — расстояние от края монтируемого элемента до оси стрелы (S»l,5).

Рис. Х.13. а — без гуська; б — с гуськом;

в — без гуська с поворотом в плане

Наименьшая длина стрелы крана обеспечивается при наклоне ее оси под углом α, определяемым по формуле

По длине стрелы находят вылет крюка LK, м.

Lк = La cos a + d,

где d — расстояние от оси поворота крана до оси опоры

стрелы, м (d»l,5 м).

Помимо определения вылета крюка при окончательном выборе крана следует проверить также достаточность размера грузового полиспаста hп. Величину hп , м, определяют по формуле

ha =[(b + 2S)/2 cos α] sin α— hCT, где hcт — высота строповки, м.

Полученное значение необходимо сравнить с длиной грузового полиспаста

выбираемого крана (обычно hn= =1,5...5м).

Для стреловых кранов, оборудованных гуськом (рис. Х.13, б), наименьшую допустимую длину стрелы при β=0 определяют по формуле

Lc = (H —hc)/sinα,

где Н — превышение оси вращения гуська над уровнем стоянки крана, м.

Вылет крюка гуська Lкг, м, составит

Lк.г = (Н- hc)/tg a + Lr/cos β + d,

где Lr — длина гуська (от оси опоры до оси грузового блока), м.

Рассмотренный способ определения вылета крюка целесообразен при передвижении крана вдоль фронта монтажа элементов. Если же ряд параллельно укладываемых элементов монтируют с одной стоянки краном, стоящим против средних элементов этого ряда (что часто имеет место при монтаже плит перекрытий одноэтажных промышленных зданий, когда кран перемещается по оси пролета), то для укладки удаленных от оси пролета элементов придется поворачивать стрелу крана

в горизонтальной плоскости на угол φ (рис. Х.13, в).

При повороте будут изменяться вылет крюка, длина и угол наклона стрелы (обозначим его αφ), а также высота подъема крюка.

Используя ранее полученные значения, определяют угол

tgφ = D/ Lк , где D — горизонтальная проекция расстояния от оси пролета до центра монтируемого элемента, м.

Получив значение угла φ, определяют проекцию длины стрелы, м:

Lcφ = Lк / cos φ - d

Так как разность Нк—hc остается неизменной, можно определить tg по формуле

tgφ =(Hк- hc + hп)/ Lcφ

Зная величину угла αφ , определяют минимальную длину стрелы крана Lφ, м, для монтажа крайнего элемента Lφ = Lcφ / cos αφ

Вылет крюка Lkφ, м, получают, прибавляя к проекции длины стрелы Lcφ величину d

Lkφ= Lcφ +d

После выявления необходимых технических параметров по таблицам или графикам взаимозависимых кривых грузоподъемности, вылета и высоты подъема крюка крана (рис.X. 14),приведенных в справочной литературе, определяют соответствующие марки кранов.

Если возможен монтаж здания или сооружения кранами нескольких марок и даже типов, то определяют экономическую эффективность использования подобранных кранов в условиях данного строительства. Экономическую эффективность использования того или иного крана (или комплекта кранов) устанавливают сравнением технико-экономических показателей, основные из которых — продолжительность монтажа, трудоемкость монтажа и стоимость монтажных работ на единицу конструкции. В указанных показателях отражаются факторы, характеризующие конструктивные особенности кранов (производительность, число обслуживающего персонала и др.), степень охвата краном монтажных работ и иcпользования его

Если возможен монтаж здания или сооружения кранами нескольких марок и даже типов, то определяют экономическую эффективность использования подобранных кранов в условиях данного строительства. Экономическую эффективность использования того или иного крана (или комплекта кранов) устанавливают сравнением технико-экономических показателей, основные из которых — продолжительность монтажа, трудоемкость монтажа и стоимость монтажных работ на единицу конструкции. В указанных показателях отражаются факторы, характеризующие конструктивные особенности кранов (производительность, число обслуживающего персонала и др.), степень охвата краном монтажных работ и иcпользования его

Х.14 Взаимосвязь грузоподъемности, вылета и высоты подъема крюка гусеничного крана МКГ-40 для стрелы длиной 15,8 м

1 — гусеничные тележки; 2—стреловая оттяжка; 3 — основная стрела; 4- крюк основного подъема; 5 — крюк вспомогательного подъема; 6 — гусек; 7 — канаты грузовые и изменения вылета гуська; 8 — стойка; 9 — кабина управления; 10 — противовес

по времени и грузоподъемности, производительность труда рабочих, эксплуатационные затраты на транспортировку, монтаж и демонтаж, а также расход электроэнергии, топлива, горючего, смазочных материалов и пр.

Дата добавления: 2016-07-22; просмотров: 12987;