Сборка роликов ленточных конвейеров на автоматической линии

Ролики опор ленточных конвейеров являются наиболее массовой продукцией в подъемно-транспортном машиностроении. Примером производства роликов ленточных конвейеров может служить автоматическая линия на Узловском машиностроительном заводе производительностью 75 роликов в час (220—240 тыс. роликов в год).

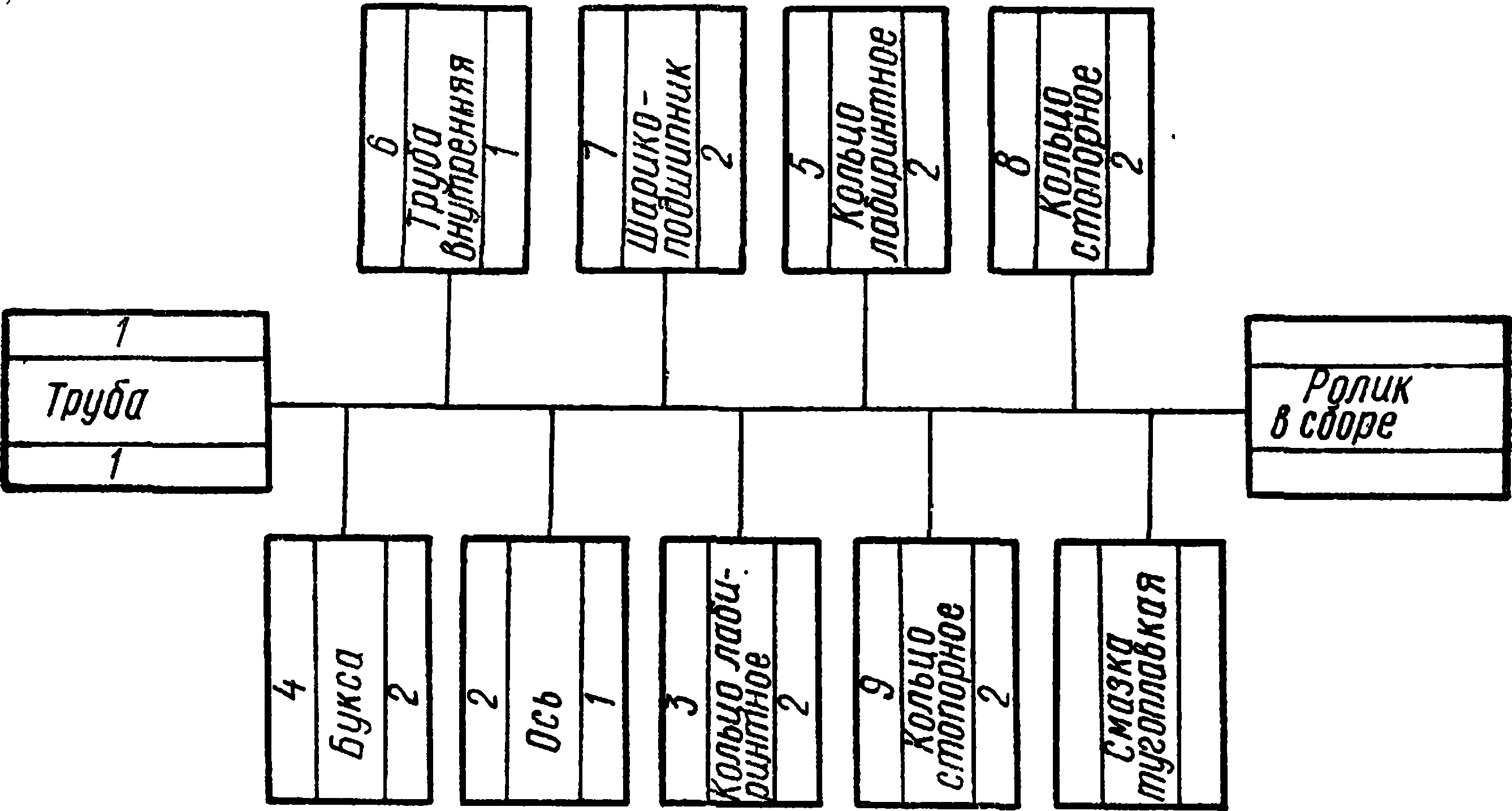

Рис. 87. Ролик ленточного конвейера:

1— труба; 3 — втулки; 4 — буксы; 5, 6 —наружные и внутренние трубы;

7, 9—пружинные кольца

Рабочие агрегаты линии расположены в соответствии с технологическим процессом сборки роликов, который включает следующие операции: запрессовку букс (вкладышей) 4 (рис. 87) в расточенную наружную трубу 1, завальцовку наружных труб 5, развальцовку внутренних труб 6, установку осей 2, запрессовку подшипников и лабиринтных втулок 3, установку пружинных колец 8 и 9, проверку собранных роликов и заправку их смазкой. Общая схема сборки роликов представлена на рис. 88, а автоматическая линия сборки — на рис. 89.

Детали роликов загружаются в бункеры соответствующих станков и агрегатов автоматической линии. Транспортируются ролики от агрегата к агрегату по направляющим наклонным лоткам. Ролики на лотки выталкиваются специальными гидрофицированными устройствами — выталкивателями, имеющими общий гидропривод, что обеспечивает синхронность их работы.

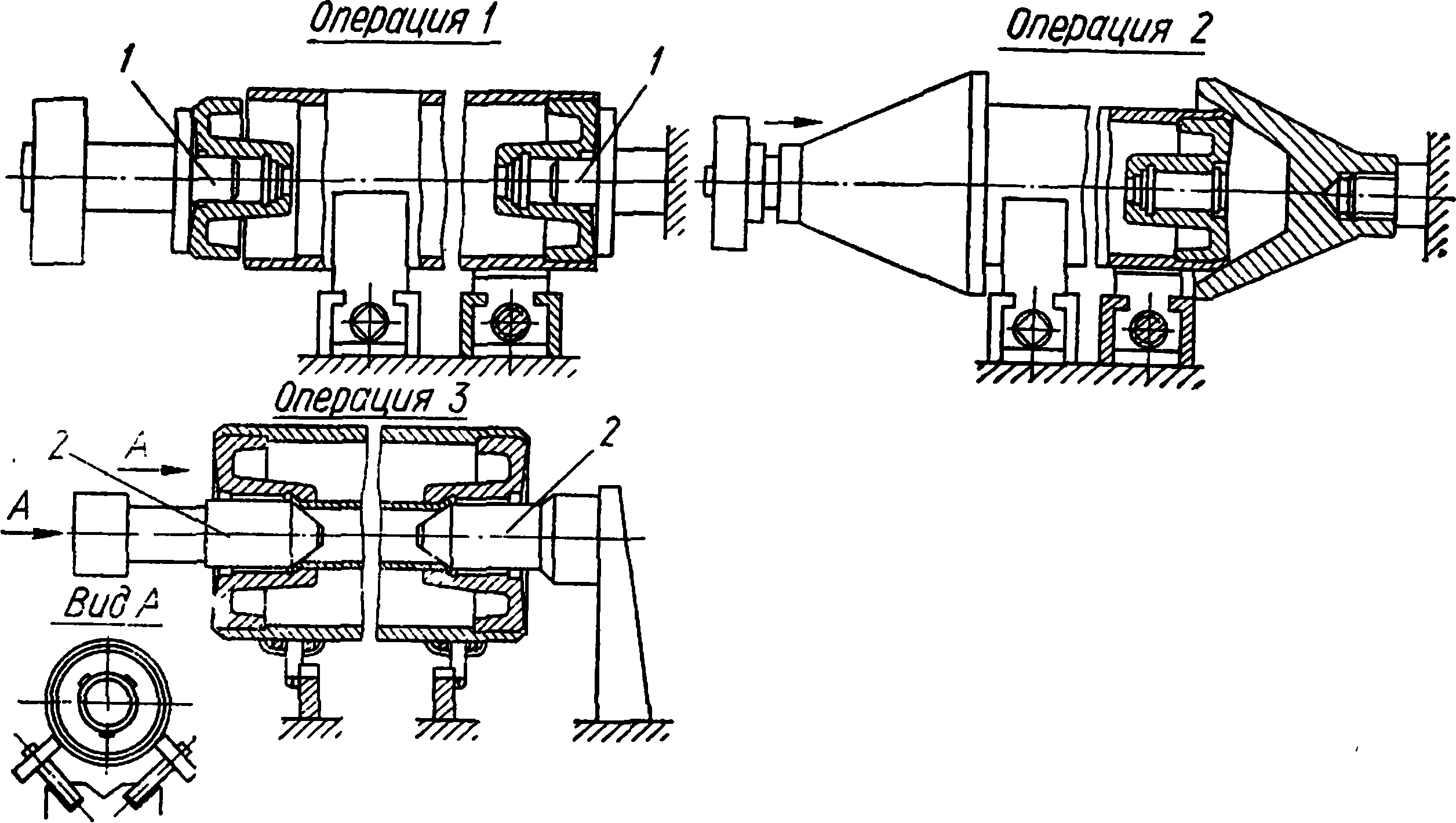

На станке (агрегате) 1 (рис. 89) производят запрессовку букс в трубу (рис. 90, операция 1). Буксы надевают на ловители 1 и при рабочем движении плунжера гидроцилиндра одновременно запрессовывают в трубу.

Затем на станке 2 (рис. 89) производят завальцовку букс (рис. 90, операция 2). Установка внутренней трубы и ее развальцовка производятся на станке 3 (рис. 89). Внутренняя труба развальцовывается под действием конусных оправок 2 при перемещении плунжера гидроцилиндра (рис. 90, операция 3).

На станке 4 (рис. 89) при помощи толкателя ось ролика вставляется во внутреннюю трубу.

Рис. 88. Схема сборки ролика

Шарикоподшипники в буксы и на ось ролика запрессовываются на станке 5 (рис. 89). С этой целью ось предварительно фиксируется в нужном положении.

Наружные и внутренние втулки лабиринтного уплотнения в собранном виде запрессовываются в буксы на станке 6, а наружные и внутренние пружинные кольца устанавливаются в буксы на станке 7. Для контроля правильности сборки ролики по лотку поступают на направляющие угольники. Система автоматических датчиков позволяет подавать на контрольные столы по одному ролику. Годные (вращающиеся на неподвижной оси) ролики автоматически направляются на последнее рабочее место, а негодные — в бункер для исправления. При контроле роликов автоматически подсчитывается их количество.

На последнем, девятом, рабочем месте автоматической линии годные ролики заполняются тугоплавкой консистентной смазкой. Окраска и упаковка роликов производится на отдельной автоматической линии.

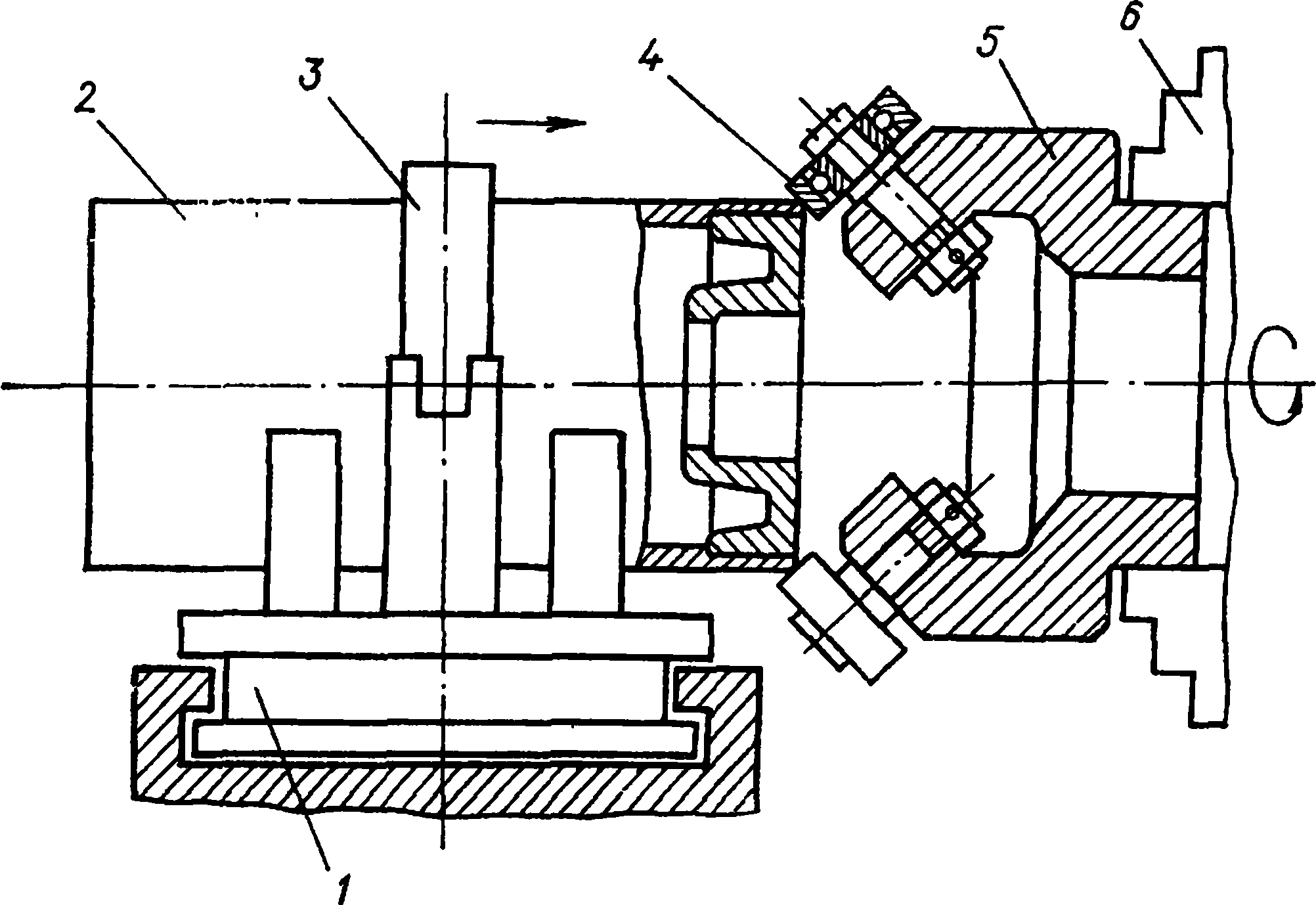

При среднесерийном производстве роликов (8—12 тыс. в год) их собирают на нескольких рабочих местах, оснащенных приспособлениями и сборочными стендами. Буксы в трубу завальцовываются на специальном приспособлении на токарно-винторезном станке (рис. 91). Труба 2 с буксами устанавливается на поворотную плиту

Рис. 90. Эскизы к операциям сборки роликов на автоматической линии:

1 — ловители; 2 — оправки

Рис. 91. Завальцовка букс в трубу ролика:

1 — поворотная плита; 2 — труба; 3 — зажим; 4 — ролики; 5 — головка;

6 — станок

1 и закрепляется зажимом 3. На головке 5 установлены три ролика 4, свободно вращающиеся на своих осях. Головка закрепляется в патроне станка 3, а плита — в его суппорте. При вращении головки и малой подаче трубы происходит завальцовка буксы в трубу.

ЛЕКЦИЯ№7

ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ МОНТАЖНЫХ РАБОТ

Дата добавления: 2017-01-08; просмотров: 3376;