Центробежное литье.

При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходят в условиях воздействия центробежных сил. Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью. Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей.

При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250...350 0С, после чего на рабочую поверхность наносят огнеупорное покрытие. Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с отбелом в чугунных отливках, и уменьшает вероятность образования спаев и трещин. В качестве покрытий используют краски или облицовки из сыпучих материалов. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направленно изменяющие структуру поверхностных слоев отливки.

Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов - спаев, трещин, ликвации. Существуют различные формулы для расчета частоты вращения изложницы и (об/мин), но для литья на машинах с горизонтальной осью вращения наиболее часто используют формулу

, (1)

, (1)

где ρ - плотность сплава отливки, г/см3; r — внутренний радиус отливки, см.

Центробежное литье обеспечивает получение плотных отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы. Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность. Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке.

Вместе с тем центробежные силы оказывают и отрицательное влияние на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов. В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность “отбела” в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего теплоотвод от отливки ускоряется.

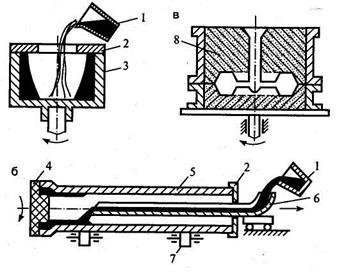

Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше трех, обычно применяют машины с вертикальной осью вращения (рис.2,а). Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси. Так как помимо центробежных сил на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной.

Рис. 2. Центробежное литье:

а - вертикальная ось вращения формы; б - горизонтальная ось вращения;

в - литье в разовые формы

Для отливок типа чугунных труб диаметром 200...300 мм и длиной до 6000 мм, а также для гильз двигателей широко применяются машины с горизонтальной осью вращения (рис.2,б). Расплав поступает по подвижному желобу 6 в изложницу 5. Торцевой раструб отливки формируется вставкой 4 или разовым стержнем. Для опоры и привода изложницы используют ролики 7.

В отдельных случаях применяют центробежную заливку разовых форм 8, для чего их закрепляют на специальных платформах (рис.2,в). Применение разовых форм сопряжено с опасностью их раздутия под действием центробежных сил, возникающих при заливке металла, и увеличения пригара на поверхности отливок.

Дата добавления: 2016-12-16; просмотров: 1898;